1. Einleitung

Im sich ständig weiterentwickelnden Bereich der Fertigung hat sich die additive Fertigung, auch bekannt als 3D-Druck, als bahnbrechende Technologie erwiesen. Sie ermöglicht die schichtweise Herstellung komplexer Objekte und bietet eine unvergleichliche Gestaltungsfreiheit und Effizienz. Das Herzstück dieser Technologie ist Pulver für die additive Fertigungdie wichtigsten Bausteine, die die Magie möglich machen.

2. Was ist Additive Fertigung?

Bei der additiven Fertigung werden dreidimensionale Objekte durch schichtweises Hinzufügen von Material hergestellt, im Gegensatz zu herkömmlichen subtraktiven Verfahren, bei denen ein Materialblock geschnitten, gebohrt oder geformt wird. Diese transformative Technologie findet in verschiedenen Branchen Anwendung, darunter Luft- und Raumfahrt, Automobilindustrie, Gesundheitswesen und Konsumgüter.

3. Die Rolle von Pulvern in der additiven Fertigung

Pulver für die additive Fertigung spielen eine entscheidende Rolle für den Erfolg des 3D-Druckverfahrens. Diese Pulver, die aus verschiedenen Materialien wie Metallen, Polymeren und Keramiken bestehen, dienen als Ausgangsmaterial für die Herstellung komplizierter und präziser Teile. Die Wahl des Pulvermaterials hat einen erheblichen Einfluss auf die Eigenschaften des Endprodukts, einschließlich Festigkeit, Haltbarkeit und Aussehen.

4. Arten von Pulvern für die additive Fertigung

4.1 Metallpulver

Metallpulver werden in der additiven Fertigung häufig zur Herstellung von Funktions- und Strukturbauteilen verwendet. Metalle wie Aluminium, Titan, Edelstahl und Nickelbasislegierungen finden Anwendung in Branchen, die Hochleistungsteile benötigen, wie z. B. in der Luft- und Raumfahrt und bei medizinischen Implantaten.

4.2 Polymer-Pulver

Polymerpulver sind in der additiven Fertigung aufgrund ihrer Vielseitigkeit, einfachen Anwendung und Kosteneffizienz sehr beliebt. Diese Pulver bestehen aus verschiedenen Thermoplasten, darunter ABS, PLA und Nylon, und werden häufig in Branchen wie der Konsumgüterindustrie, dem Prototypenbau und dem Gesundheitswesen eingesetzt.

4.3 Keramische Pulver

Keramische Pulver ermöglichen die Herstellung von Objekten mit außergewöhnlichen thermischen, elektrischen und mechanischen Eigenschaften. Die additive Fertigung mit Keramik findet Anwendung in Branchen wie der Elektronik, der Luft- und Raumfahrt und der Automobilindustrie, wo Hochtemperaturstabilität und Verschleißfestigkeit entscheidend sind. Keramische Pulver wie Aluminiumoxid, Zirkoniumdioxid und Siliziumkarbid werden häufig in additiven Fertigungsverfahren eingesetzt.

5. Pulvereigenschaften für die additive Fertigung

Um eine erfolgreiche additive Fertigung zu gewährleisten, müssen mehrere Pulvereigenschaften sorgfältig berücksichtigt werden:

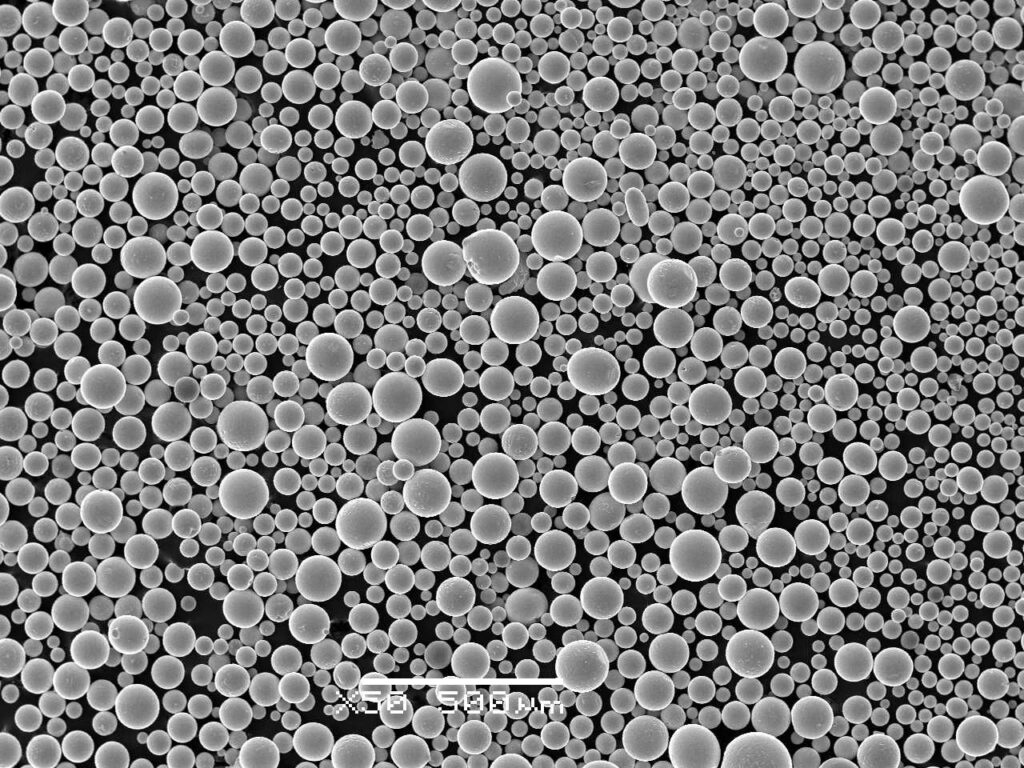

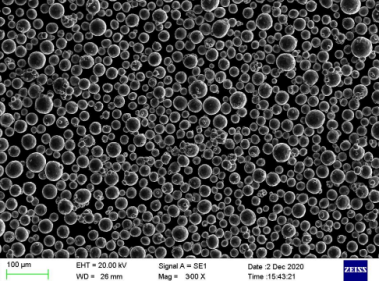

5.1 Partikelgröße und -verteilung

Die Partikelgröße und -verteilung des Pulvers haben einen direkten Einfluss auf die Auflösung und die Oberflächenqualität des gedruckten Objekts. Feine Pulver mit einer engen Größenverteilung werden bevorzugt, um ein hohes Maß an Details und Genauigkeit zu erreichen.

5.2 Fließfähigkeit des Pulvers

Eine gute Fließfähigkeit des Pulvers ist für eine gleichmäßige Verteilung des Pulvers und eine gleichmäßige Schichtbildung während des 3D-Druckverfahrens unerlässlich. Pulver mit schlechter Fließfähigkeit können zu Defekten führen, wie z. B. ungleichmäßige Schichtdicke oder unvollständige Füllung komplexer Geometrien.

5.3 Dichte des Pulvers

Die Pulverdichte wirkt sich auf die Packungseffizienz und die Porosität der gedruckten Teile aus. Eine optimale Pulverdichte gewährleistet die gewünschten mechanischen Eigenschaften und die Maßhaltigkeit des Endprodukts.

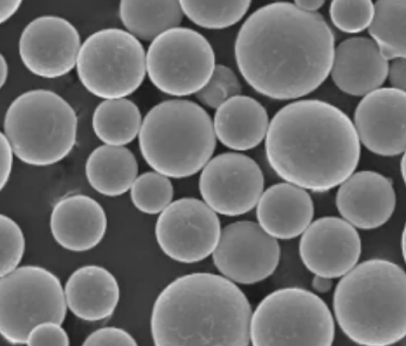

5.4 Morphologie des Pulvers

Die Pulvermorphologie, einschließlich Form und Oberflächeneigenschaften, beeinflusst die Fließfähigkeit des Pulvers, das Packverhalten und die Wechselwirkungen zwischen den Partikeln. Kugelförmige oder unregelmäßig geformte Pulver haben unterschiedliche Fließ- und Verdichtungseigenschaften.

5.5 Chemische Zusammensetzung

Die chemische Zusammensetzung des Pulvermaterials bestimmt die Eigenschaften des gedruckten Endprodukts. Verschiedene Legierungen oder Polymere bieten einzigartige mechanische, thermische und elektrische Eigenschaften, die eine breite Palette von Anwendungen ermöglichen.

5.6 Verunreinigung und Reinheit

Verunreinigungen in Pulvern können zu Defekten und beeinträchtigten Materialeigenschaften führen. Es ist wichtig, einen hohen Reinheitsgrad zu gewährleisten und Verunreinigungen wie Fremdpartikel, Oxide oder Feuchtigkeit zu minimieren.

5.7 Feuchtigkeitsgehalt

Der Feuchtigkeitsgehalt von Pulvern kann sich negativ auf den Druckprozess und die Qualität der gedruckten Teile auswirken. Die Kontrolle und Überwachung des Feuchtigkeitsgehalts ist wichtig, um Defekte wie Porosität und Risse zu vermeiden.

6. Pulveraufbereitung für die additive Fertigung

Um die Leistung von Pulvern in der additiven Fertigung zu optimieren, werden geeignete Pulveraufbereitungstechniken eingesetzt:

6.1 Zerstäubung

Die Zerstäubung ist die wichtigste Methode zur Herstellung von Metallpulvern für die additive Fertigung. Dabei wird geschmolzenes Metall durch Verfahren wie Gas- oder Wasserzerstäubung in feine Tröpfchen umgewandelt.

6.2 Gas- oder Wasserzerstäubung

Bei der Gaszerstäubung wird geschmolzenes Metall mit Hochdruckgas zerstäubt, wodurch feine Pulverpartikel entstehen. Bei der Wasserzerstäubung hingegen wird der geschmolzene Metallstrom mit Hilfe von Wasserstrahlen in Tröpfchen zerlegt, die sich zu Pulver verfestigen.

6.3 Mischen und Sieben von Pulver

Das Mischen des Pulvers gewährleistet die Homogenität und Konsistenz der Pulverzusammensetzung, insbesondere bei Metalllegierungen. Durch Sieben werden über- oder unterdimensionierte Partikel entfernt, um den gewünschten Partikelgrößenbereich zu gewährleisten.

7. Handhabung und Lagerung von Pulvern

Die ordnungsgemäße Handhabung und Lagerung von Pulvern für die additive Fertigung ist entscheidend für die Erhaltung ihrer Qualität und Leistung:

7.1 Umweltkontrolle

Pulver sollten in einer kontrollierten Umgebung gelagert werden, die frei von Feuchtigkeit, Verunreinigungen und Temperaturschwankungen ist. Feuchtigkeit und Temperatur können die Eigenschaften des Pulvers, wie Fließfähigkeit und Reaktivität, beeinflussen.

7.2 Kontrolle der Luftfeuchtigkeit

Die Feuchtigkeitsaufnahme von Pulvern kann zur Verklumpung, Agglomeration und verminderten Fließfähigkeit des Pulvers führen. Lagerungsbedingungen mit niedriger Luftfeuchtigkeit und feuchtigkeitsbeständige Verpackungen helfen, feuchtigkeitsbedingte Probleme zu verringern.

7.3 Vermeidung von Kontaminationen

Es müssen strenge Sauberkeitsmaßnahmen getroffen werden, um eine Kreuzkontamination zwischen verschiedenen Pulvermaterialien zu verhindern. Es sollten spezielle Lagerbehälter, Handhabungsgeräte und Verfahren vorhanden sein, um das Vermischen von Pulvern zu vermeiden.

7.4 Vermeidung von Segregation

Eine Entmischung des Pulvers, bei der sich die Partikel aufgrund ihrer Größe oder Dichte trennen, kann während der Handhabung oder Lagerung auftreten. Regelmäßiges sanftes Mischen oder Vermengen von Pulvern hilft, die Entmischung zu verhindern und gewährleistet eine gleichbleibende Pulverzusammensetzung für zuverlässige Druckergebnisse.

8. Qualitätskontrolle bei der additiven Fertigung von Pulvern

Die Aufrechterhaltung der Qualitätskontrolle bei Pulvern für die additive Fertigung ist von entscheidender Bedeutung, um konsistente und zuverlässige Druckergebnisse zu erzielen:

8.1 Prüfung und Charakterisierung

Eine gründliche Prüfung und Charakterisierung von Pulvern hilft bei der Beurteilung ihrer Eignung für die additive Fertigung. Verfahren wie die Analyse der Partikelgröße, Fließfähigkeitstests, chemische Analysen und mechanische Prüfungen gewährleisten die Einhaltung der gewünschten Spezifikationen.

8.2 Zertifizierung und Normen

Zertifizierungsprogramme und Industrienormen spielen eine wichtige Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit von Pulvern für die additive Fertigung. Die Einhaltung anerkannter Zertifizierungen und Standards schafft Vertrauen in die Leistung und Kompatibilität des Materials.

8.3 Rückverfolgbarkeit

Die Einrichtung von Rückverfolgbarkeitssystemen hilft dabei, die Herkunft, Verarbeitung und Handhabung von Pulvern für die additive Fertigung zu verfolgen. Diese Rückverfolgbarkeit gewährleistet die Nachvollziehbarkeit und ermöglicht die Identifizierung und Behebung von Qualitätsproblemen, die auftreten können.

9. Herausforderungen bei der additiven Fertigung von Pulvern

Trotz der bedeutenden Fortschritte bei den Pulvern für die additive Fertigung bleiben einige Herausforderungen bestehen:

9.1 Wiederverwendung und Recycling von Pulver

Effiziente Strategien zur Wiederverwendung und zum Recycling von Pulvern sind notwendig, um Abfälle zu minimieren und Kosten zu senken. Die Entwicklung von Methoden zur Rückgewinnung und Wiederaufbereitung von ungenutzten oder überschüssigen Pulvern kann zu Nachhaltigkeit und Kosteneffizienz beitragen.

9.2 Materialverträglichkeit

Nicht alle Materialien sind für die additive Fertigung geeignet. Die Kompatibilität zwischen Pulvern und Druckverfahren muss berücksichtigt werden, um optimale Ergebnisse zu erzielen. Die Materialentwicklung und -prüfung wird fortgesetzt, um die Palette der druckbaren Materialien zu erweitern.

9.3 Abbau des Pulvers

Wiederholter Gebrauch und die Einwirkung von Umweltfaktoren können zu einer Verschlechterung des Pulvers führen. Faktoren wie Oxidation, Feuchtigkeitsaufnahme und Partikelbruch können die Leistung des Pulvers beeinträchtigen und erfordern eine sorgfältige Überwachung und Handhabung.

9.4 Kosten und Verfügbarkeit

Bestimmte Pulver, insbesondere spezielle oder seltene Materialien, können teuer und nur begrenzt verfügbar sein. Das Gleichgewicht zwischen den Kosten und der Verfügbarkeit von Pulvern und den gewünschten Materialeigenschaften ist eine Herausforderung, mit der sich die Industrie weiterhin auseinandersetzt.

10. Zukünftige Trends bei Pulvern für die additive Fertigung

Der Bereich der additiven Fertigungspulver entwickelt sich ständig weiter, und mehrere spannende Trends prägen seine Zukunft:

- Fortschritte bei den Pulverzerstäubungstechniken zur Herstellung von Pulvern mit maßgeschneiderten Eigenschaften und verbesserter Qualität.

- Entwicklung neuer Materialien, einschließlich hybrider Pulver und Verbundstoffe, die das Anwendungsspektrum erweitern.

- Integration von intelligenten Materialien mit Funktionen wie Sensorik, Selbstheilung oder Formgedächtnis, die innovative Designs und Anwendungen ermöglichen.

- Verbessertes Pulverrecycling und Nachhaltigkeitsmaßnahmen zur Reduzierung von Abfällen und zur Förderung einer Kreislaufwirtschaft.

- Fortgesetzte Forschung und Entwicklung im Bereich der Pulvercharakterisierung und der Qualitätskontrolltechniken für präzisere und zuverlässigere Druckverfahren.

11. Schlussfolgerung

Pulver für die additive Fertigung sind unverzichtbare Komponenten für den Erfolg der 3D-Drucktechnologie. Die sorgfältige Auswahl, Handhabung und Aufbereitung von Pulvern sowie Maßnahmen zur Qualitätskontrolle sorgen für optimale Druckresultate. Trotz der Herausforderungen versprechen die laufende Forschung und die Fortschritte bei Pulvermaterialien und Verarbeitungstechniken eine Zukunft mit erweiterten Möglichkeiten und Anwendungen in der additiven Fertigung.

FAQs (häufig gestellte Fragen)

Was sind Pulver für die additive Fertigung?

Additive Fertigungspulver sind pulverförmige Materialien wie Metalle, Polymere oder Keramiken, die als Ausgangsmaterial für 3D-Druckverfahren verwendet werden.

Wie wirken sich die Pulvereigenschaften auf die additive Fertigung aus?

Pulvereigenschaften wie Partikelgröße, Dichte, Fließfähigkeit und chemische Zusammensetzung wirken sich direkt auf die Auflösung, Festigkeit und Gesamtqualität der gedruckten Objekte aus.

Was sind die Herausforderungen bei der additiven Herstellung von Pulvern?

Zu den Herausforderungen gehören die Wiederverwendung und das Recycling von Pulvern, die Materialkompatibilität, der Abbau von Pulvern sowie die Abwägung von Kosten und Verfügbarkeit von Spezialpulvern.

Was ist die Zukunft der additiven Fertigungspulver?

Zu den Zukunftstrends gehören Fortschritte bei der Pulverzerstäubung, die Entwicklung neuer Materialien und Verbundwerkstoffe, die Integration intelligenter Materialien, verbessertes Pulverrecycling und Nachhaltigkeitsmaßnahmen sowie die laufende Forschung im Bereich Pulvercharakterisierung und Qualitätskontrolle.

Additional FAQs About Additive Manufacturing Powders

1) What powder characteristics most influence print quality across AM processes?

- Particle size distribution (PSD), morphology/sphericity, flow (Hall/Carney), apparent/tap density, and interstitials (O/N/H). These affect recoating uniformity, green density, sintering/fusion behavior, and final porosity.

2) How should powder reuse be managed without degrading properties?

- Set reuse limits (often 5–10 cycles for LPBF; 2–3 for BJ), sieve between builds, trend O/N/H, PSD, flow, and density; refresh with virgin powder at defined thresholds. Keep genealogy and lot traceability.

3) When are water‑atomized powders acceptable versus gas/vacuum atomized?

- Water‑atomized: ideal for Binder Jetting and press‑and‑sinter/MIM due to cost; typically higher oxide and irregular shape. Gas/vacuum atomized (including VGA/EIGA/PREP): preferred for LPBF/EBM for sphericity, low satellites, and lower oxygen.

4) What storage conditions best preserve powder quality?

- Dry, inert, and cool environments with sealed packaging (low dew point Ar/N2), desiccants, and minimal handling. Avoid condensation and cross‑contamination; use dedicated tools per alloy family.

5) Which certificates and standards should buyers require from suppliers?

- Certificate of Analysis (chemistry, PSD D10/D50/D90, flow, apparent/tap density, O/N/H; for AM: sphericity/satellite %, CT hollow fraction), ISO/ASTM 52907/52908 compliance, and relevant ASTM/MPIF test reports.

2025 Industry Trends for Additive Manufacturing Powders

- Transparency on CoAs: Routine reporting of image‑based sphericity/satellite % and CT‑measured hollow fractions alongside O/N/H and PSD.

- Sustainability and cost: Argon recirculation, higher revert use, and regional atomization reduce LCA and stabilize pricing.

- Binder jet scale‑up: Bimodal PSD steels/Cu achieving 97–99.5% density post‑sinter; HIP reserved for critical parts.

- Materials expansion: Corrosion‑optimized stainless grades, high‑conductivity Cu alloys, and refractory blends broaden end‑use.

- In‑process monitoring: Closed‑loop gas‑to‑metal ratio and melt superheat control reduce satellites and improve yield.

2025 Market and Technical Snapshot (Additive Manufacturing Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Ti‑6Al‑4V AM‑grade price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Atomization tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated LPBF reuse cycles | 5-10 | Up | O/N/H trending + sieving |

| Binder jet sintered density (steels) | 97–99.5% | Up | Bimodal PSD/HIP optional |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests), MPIF 35 (MIM properties): https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L for LPBF Medical Components (2025)

Background: A medical OEM needed tighter corrosion/fatigue performance and smoother as‑built surfaces for implant‑adjacent tools.

Solution: Adopted vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, PSD 20–63 µm); implemented electropolish + passivation; HIP only for thick sections.

Results: Non‑HIP coupons achieved 99.9% density; pitting potential improved by 120 mV (ASTM G150); HCF life increased 1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm.

Case Study 2: Binder Jet 17‑4PH Gears via Bimodal PSD (2024)

Background: An industrial drivetrain supplier targeted cost‑down on mid‑volume gears without sacrificing strength.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for safety‑critical SKUs.

Results: 98.8–99.3% final density; tensile met spec; dimensional Cp/Cpk +25%; cost −22% vs. subtractive; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Powder quality ceiling is set upstream—melt cleanliness and stable atomization dynamics matter more than aggressive post‑screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Sphericity, satellite %, and CT‑measured hollows on CoAs are now leading indicators for PBF defect propensity and should be standard.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For precipitation‑hardening steels like 17‑4PH, disciplined heat treatment and nitrogen/oxygen control are pivotal to reach target strength and corrosion resistance.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Metrology and safety

- NIST powder characterization resources; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, sample builds/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created a 2025 market/technical snapshot table with sources; included two recent case studies; compiled expert viewpoints; curated tools/resources for Additive Manufacturing Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM powder specs, or new NIST/ASM datasets link morphology/interstitials to defect rates and fatigue/corrosion performance