Mit der kontinuierlichen Entwicklung der 3D-Drucktechnologie ist auch der Marktanteil von 3D-Druck-Pulvermetallwerkstoffen weiterhin hoch.

In diesem Artikel werden hauptsächlich die neuesten Fortschritte der Aerosolisierungstechnologie und der aktuelle Prozess der Vorbereitung von Metallpulver für den 3D-Druck vorgestellt und der aktuelle Stand der Technologie zur Vorbereitung von Metallpulver für den 3D-Druck analysiert.

Die 3D-Drucktechnologie ist eine neue Art von Drucktechnologie, deren herausragender Vorteil darin besteht, dass sie ohne mechanische Bearbeitung oder eine Form direkt jede beliebige Form von Teilen aus Computergrafikdaten erzeugen kann, wodurch der Produktentwicklungszyklus erheblich verkürzt, die Produktivität verbessert und die Produktionskosten gesenkt werden.

3D-Druck Metallpulver als der wichtigste Rohstoff für 3D-Druck von Metallteilen, hat seine Vorbereitung Methode eine Menge Aufmerksamkeit, 3D-Druck Metallpulver als der wichtigste Teil der Metallteile 3D-Druck-Industrie-Kette, sondern auch den größten Wert angezogen.

Die weltweit führenden Experten in der 3D-Druckindustrie haben eine klare Definition von Metallpulver für den 3D-Druck, die sich auf eine Gruppe von Metallpartikeln mit einer Größe von weniger als 1 mm bezieht. Dazu gehören einzelne Metallpulver, Legierungspulver und bestimmte feuerfeste Verbundpulver mit metallischen Eigenschaften.

Derzeit werden für den 3D-Druck Metallpulver aus Kobalt-Chrom-Legierungen, rostfreiem Stahl, Industriestahl, Bronzelegierungen, Titanlegierungen und Nickel-Aluminium-Legierungen verwendet. 3D-gedruckte Metallpulver müssen jedoch nicht nur eine gute Plastizität aufweisen, sondern auch die Anforderungen an feine Partikelgröße, enge Partikelgrößenverteilung, hohe Sphärizität, gute Fließfähigkeit und hohe Schüttdichte erfüllen.

Herstellungsprozess von Metallpulver

Gegenwärtig kann die Methode der Pulveraufbereitung nach dem Aufbereitungsverfahren unterteilt werden in: Reduktionsverfahren, Elektrolyseverfahren, Carbonylzersetzungsverfahren, Mahlverfahren, Zerstäubungsverfahren usw.

In der Regel wird das durch Reduktion, Elektrolyse und Zerstäubung hergestellte Pulver als Rohstoff für die pulvermetallurgische Industrie verwendet. Elektrolyse- und Reduktionsverfahren sind jedoch auf die Herstellung von Einzelmetallpulvern beschränkt, während diese Verfahren für Legierungspulver nicht anwendbar sind.

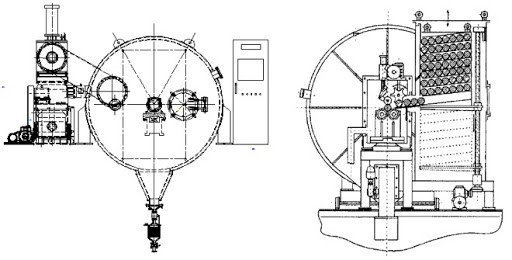

Die Zerstäubungsmethode kann für die Herstellung von Legierungspulvern verwendet werden, und der moderne Zerstäubungsprozess kann auch die Form des Pulvers kontrollieren, und die sich entwickelnde Zerstäubungskammerstruktur hat die Zerstäubungseffizienz erheblich verbessert, wodurch sich die Zerstäubungsmethode allmählich zur wichtigsten Methode der Pulverherstellung entwickelt.

Die Zerstäubungsmethode erfüllt die besonderen Anforderungen von 3D-Druck-Verbrauchsmaterialien für Metallpulver. Die Zerstäubungsmethode bezieht sich auf die mechanische Methode zur Zerkleinerung des geschmolzenen Metalls in Partikel mit einer Größe von weniger als 150μm.

Die Aerosolisierung ist eine der wichtigsten Methoden zur Herstellung von Metall- und Legierungspulvern. Das Grundprinzip der Aerosolisierung besteht darin, den flüssigen Metallstrom in kleine Tröpfchen zu zerlegen und diese durch einen Hochgeschwindigkeitsluftstrom zu Pulver zu verfestigen. Aufgrund der Vorteile der hohen Reinheit, des geringen Sauerstoffgehalts, der kontrollierbaren Pulvergröße, der niedrigen Produktionskosten und der hohen Sphärizität hat sich dieses Verfahren zur Hauptentwicklungsrichtung der Technologie zur Herstellung von Hochleistungs- und Speziallegierungspulvern entwickelt. Die Gaszerstäubungsmethode hat jedoch auch Mängel.

Die Energie des Hochdruck-Luftstroms ist viel geringer als die des Hochdruck-Wasserstroms, so dass die Bremswirkung der Gaszerstäubung auf die Metallschmelze geringer ist als die der Wasserzerstäubung, wodurch die Zerstäubungswirkung des gaszerstäubten Pulvers geringer ist, was die Herstellungskosten des zerstäubten Pulvers erhöht.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | PREP | Gas Atomization (VIGA/EIGA) | Wasserzerstäubung |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | Hoch |

| Relative powder cost | Hoch | Mittel | Niedrig |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.