Metallpulver für 3D-Drucker sind spezielle Metallpulver, die als Rohstoffe in verschiedenen 3D-Druckverfahren für Metalle verwendet werden. Diese Pulver ermöglichen die schichtweise Herstellung komplexer Metallteile und -komponenten mit additiven Fertigungsverfahren.

Überblick über Metallpulver für 3D-Drucker

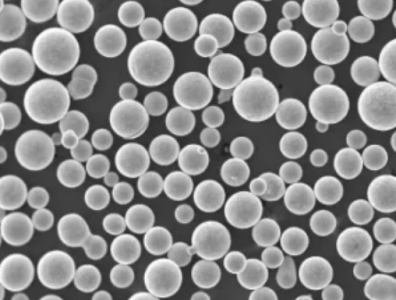

Metallpulver aus dem 3D-Drucker weisen spezifische Eigenschaften auf, die sie im Vergleich zu herkömmlichen Metallpulvern für die additive Fertigung geeignet machen:

- Feinere Partikelgrößenverteilung

- Sphärische Morphologie

- Kontrolliertes Mikrogefüge und kristallografische Textur

- Einheitliche chemische Zusammensetzung

- Optimierte Fließfähigkeit und Packungsdichte

Dank dieser Eigenschaften lassen sich die Pulver präzise auftragen und zu präzisen Teilen mit zuverlässigen mechanischen Eigenschaften verschmelzen.

Die am häufigsten verwendeten Metallpulver sind:

- rostfreier Stahl

- Aluminium

- Titan-Legierungen

- Kobalt-Chrom

- Nickel-Superlegierungen

- Kupfer-Legierungen

Verschiedene 3D-Drucktechnologien für Metalle verwenden das Pulverbettschmelzverfahren, die gerichtete Energieabscheidung oder das Binder-Jetting-Verfahren. Die Art des Pulvers wird auf der Grundlage der Kompatibilität mit dem jeweiligen Druckverfahren ausgewählt.

Tabelle 1: Vergleich von Metall-3D-Druckverfahren

| Prozess | Beschreibung | Metals Used |

|---|---|---|

| Pulverbettfusion | Pulver, das in dünnen Schichten aufgetragen und durch Laser- oder Elektronenstrahl selektiv geschmolzen wird | Rostfreier Stahl, Aluminium, Titan, Nickel- und Kobaltlegierungen |

| Gezielte Energiedeposition | Fokussierte thermische Energiequelle schmilzt gleichzeitig eingespritztes Metallpulver | Rostfreier Stahl, Titan, Aluminium, Kobalt-Chrom-Legierungen |

| Binder Jetting | Flüssiges Bindemittel verbindet selektiv Pulverpartikel miteinander | Rostfreier Stahl, Werkzeugstahl, Bronze, Wolframkarbid |

Metallpulver-Zusammensetzungen

Im Folgenden werden einige der am häufigsten verwendeten Metalllegierungen und ihre Zusammensetzung für den kommerziellen 3D-Druck vorgestellt:

Tabelle 2: Gängige Metallpulver-Zusammensetzungen

| Legierung | Main Elements | Beispiel-Noten |

|---|---|---|

| rostfreier Stahl | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| Aluminium | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0,6, AlSi12 |

| Titan | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| Kobalt Chrom | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| Nickel-Superlegierung | Ni, Cr, Co, Mo, W, Al, Ti, Ta | Inconel 625, Inconel 718 |

| Kupfer-Legierung | Cu, Zn | CuSn10, CuCr1Zr |

Die Verhältnisse der wichtigsten Legierungselemente können variiert werden, um spezifische Mikrostrukturen und maßgeschneiderte mechanische Eigenschaften zu erzielen. Zur Verbesserung der Leistung können auch Spuren von Additiven hinzugefügt werden.

Tabelle 3: Elementzusammensetzungsbereiche der gängigen Legierungen

| Legierung | Hauptbestandteile (Gew.-%) | Nebenbestandteile (Gew.-%) |

|---|---|---|

| 316L-Edelstahl | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < 0,1 |

| AlSi10Mg Aluminium | Al ausgewogen, Si 9-11, Mg 0,2-0,45 | Fe < 0,55, Mn < 0,45, Ti < 0,15 |

| Ti6Al4V Titan | Al 5,5-6,75, V 3,5-4,5 | Fe < 0,3, O < 0,2 |

| CoCrMo Kobalt-Chrom | Co bal, Cr 26-30, Mo 5-7 | Si < 1, Mn < 1, C < 0,35, Fe < 0,75 |

| Inconel 718 Nickellegierung | Ni 50-55, Cr 17-21, Nb+Ta 4,75-5,5 | Mo 2,8-3,3, Ti 0,65-1,15 |

Eigenschaften von Metallpulvern

Die Eigenschaften von Metallpulvern bestimmen die Druckqualität, die Funktionalität der Teile und die Wirtschaftlichkeit der Produktion:

Tabelle 4: Wichtige Eigenschaften von Metallpulvern für die additive Fertigung

| Eigentum | Typischer Bereich | Rolle |

|---|---|---|

| Partikelgröße | 10-75 μm | Beeinflusst Schichtdicke, Detailauflösung, Dichte |

| Morphologie | Überwiegend kugelförmig | Beeinflusst Packung, Streichfähigkeit, Fluss |

| Scheinbare Dichte | Bis zu 80 % der Feststoffe | Bestimmt die für die Herstellung von Teilen erforderliche Menge |

| Zapfstellendichte | Bis zu 90 % der festen | Zeigt die Verpackungseffizienz während der Verarbeitung an |

| Durchflussmenge | Bis zu 50 s/50g | Sicherstellung einer gleichmäßigen Verteilung des Pulvers während des Drucks |

| Chemische Reinheit | Bis zu 99,9 % Zielmetall | Vermeidet Reaktionsprodukte oder Einschlüsse |

Die Spezifikationen hängen von der genauen Teilequalität und den benötigten mechanischen Eigenschaften ab.

Für die meisten Metalle in laserbasierten Verfahren liegt die ideale Pulvergröße bei ~20-45 μm für eine optimale Teiledichte (>99%) und Oberflächengüte (Ra 5-15 μm).

Sphärische Pulver fließen und verteilen sich gleichmäßig. Unregelmäßige Formen wirken sich negativ auf die Verpackung aus und verursachen Defekte. Pulver für die Bindemittelausbringung können 10-100 μm groß sein, da kein Schmelzen stattfindet.

Höhere Schütt- und Abstichdichten führen zu einer besseren Ausnutzung des teuren Metallpulvers beim Druck. Geringere Dichten führen zu übermäßigem Ausschuss.

Ein zuverlässiger Fluss sorgt für gleichmäßige Schichten. Schlechtes Fließen führt zu ungleichmäßigem Schmelzen und verzerrtem Aufbau. Die Feuchtigkeitsaufnahme verringert die Fließfähigkeit erheblich.

Selbst geringfügige Verunreinigungen können die Legierungseigenschaften beeinträchtigen oder die Druckdüsen verstopfen. Die Verwendung von hochreinen Rohstoffen ist entscheidend.

Tabelle 5: Lieferantenspezifikationen für gängige Metallpulver

| Material | Größenbereich | Sauerstoffgehalt | Zapfstellendichte | Durchflussmenge |

|---|---|---|---|---|

| Edelstahl 316L | 15-45 μm | < 0,1 Gew.-% | Bis zu 4,2 g/cc | < 40 s |

| AlSi10Mg | 25-55 μm | < 0,45 Gew.-% | Bis zu 2,7 g/cc | < 32 s |

| Ti6Al4V | 10-75 μm | < 0,13 Gew.-% | Bis zu 2,7 g/cc | < 50 s |

| CoCr | 20-63 μm | < 0,1 Gew.-% | Bis zu 4,4 g/cc | < 60 s |

| Inconel 718 | 10-45 μm | < 0,04 Gew.-% | Bis zu 4,5 g/cc | < 45 s |

Das Arbeiten innerhalb des empfohlenen Bereichs gewährleistet eine hohe Produktqualität. Bei zu großen Abweichungen besteht die Gefahr von Mängeln.

Metallpulver-Anwendungen

Im Folgenden finden Sie einige Beispiele für Endanwendungen, bei denen 3D-gedruckte Metallteile zum Einsatz kommen, sowie die typischen verwendeten Legierungen:

Tabelle 6: Endanwendungen und Legierungen für Metall-AM-Teile

| Industrie | Anmeldung | Metals Used | Vorteile |

|---|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Rahmen, Antennen | Ti-Legierungen, Ni-Superlegierungen, Al-Legierungen | Gewichtseinsparungen, komplexe Kühlkanäle |

| Automobilindustrie | Bremshebel, Kolben, Krümmer | Al-Legierungen, rostfreier Stahl | Leistungssteigerung, konsolidierte Baugruppen |

| Medizinische | Orthopädische Implantate, chirurgische Werkzeuge | Ti, CoCr, rostfreier Stahl | Patientenspezifische Formen, Biokompatibilität |

| Öl & Gas | Ventilkörper, Pumpenlaufräder | Rostfreier Stahl, Inconel | Widersteht extremen Umgebungen |

| Verbraucher | Schmuck, dekorative Kunst | Goldlegierungen, Silber | Ausgefeilte Geometrien, Sonderanfertigungen |

Metalladditive ermöglichen leichtere, stärkere Produkte, die für jede Funktion optimal geeignet sind, und das zu geringeren Kosten im Vergleich zu herkömmlichen Herstellungsverfahren in der Kleinserienfertigung.

Tabelle 7: Höhepunkte des 3D-Drucks von Metall im Vergleich zu herkömmlichen Verfahren

| Metrisch | Metall AM | Subtraktive Zerspanung | Gießen |

|---|---|---|---|

| Teilkomplexität | Keine Einschränkungen | Begrenzt durch den Zugang zu Werkzeugen | Eingeschränkt durch Schimmelpilze |

| Personalisierung | Einfaches Ändern von Designs | Neue Programme erforderlich | Muster umgestalten |

| Betriebskosten | Niedrig bis zu 10.000 Teile | Hohe Einrichtungskosten | Hohe Werkzeugkosten |

| Mechanische Eigenschaften | Ähnlich oder mehr | Abhängig von der Methode | Unterschiedlich, Wärmebehandlung |

FAQ:

F: Was ist der Unterschied zwischen vorlegierten und gemischten elementaren Metallpulvern?

A: Bei vorlegierten Pulvern wird die angestrebte Legierungszusammensetzung vom Hersteller vorgegeben, so dass die chemische Homogenität gewährleistet ist. Gemischte elementare Pulver bestehen aus reinen Metallpulvern, die vor dem Druck in den gewünschten Verhältnissen gemischt werden und sich beim Schmelzen verbinden.

F: Wie werden diese Pulvereigenschaften gemessen und analysiert?

A: Die Partikelgrößenverteilung wird durch Laserbeugungsanalyse quantifiziert. Morphologie und Mikrostruktur werden mittels Rasterelektronen- und Lichtmikroskopie untersucht. Die Dichte wird mit einem Hall-Durchflussmesser und einem Klopfdichteprüfgerät nach ASTM-Normen gemessen. Die chemische Analyse erfolgt mittels Atomabsorptions- oder Emissionsspektroskopie und Inertgasfusion für den Sauerstoff- und Stickstoffgehalt.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | - | +10–30% | Produktivität | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.