Inhaltsübersicht

Fügen Sie eine Kopfzeile hinzu, um mit der Erstellung des Inhaltsverzeichnisses zu beginnen

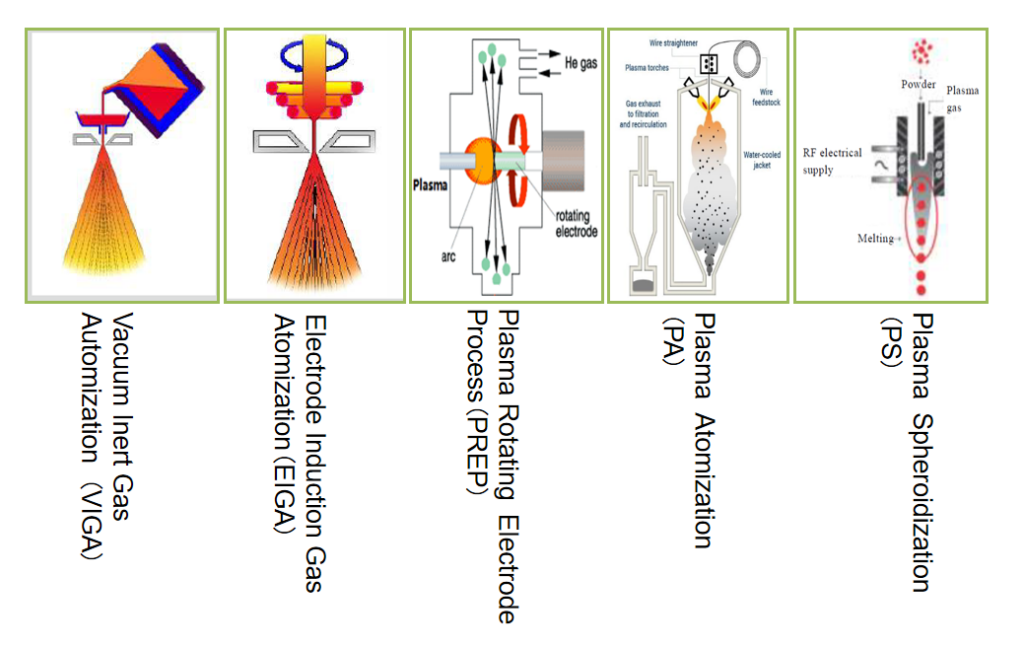

Wir alle wissen, dass es nur wenige typische Technologien zur Vorbereitung der sphärischen MetallpulverEs handelt sich um die Gasautomatisierung (GA), das Plasma-Rotations-Elektroden-Verfahren (prep), die Plasma-Atomisierung (PA) und die Plasma-Sphäroidisierung (PS).

Die 4 besten Techniken zur Herstellung kugelförmiger Metallpulver:

Gas-Automatisierung(GA)

Bei der Herstellung von Aerosolpulver wird ein Hochgeschwindigkeitsluftstrom eingesetzt, um flüssige Metallströme in kleine Tröpfchen aufzubrechen, die dann schnell zu einem geformten Pulver kondensiert werden.

Die Aerosolisierung hat sich zur wichtigsten Methode für die Herstellung feiner kugelförmiger Metall- und Legierungspulver entwickelt, und Statistiken zufolge hat die Herstellung von Metallpulvern durch Zerstäubung 80 % der weltweiten Gesamtpulverproduktion erreicht. Es gibt viele verschiedene Arten von Metallpulvern, die industriell durch Zerstäubung hergestellt werden können, darunter fast alle gängigen Metall- und Legierungssysteme, mit Ausnahme von Refraktärmetallen wie Wolfram und Molybdän und sehr reaktiven Metallen.

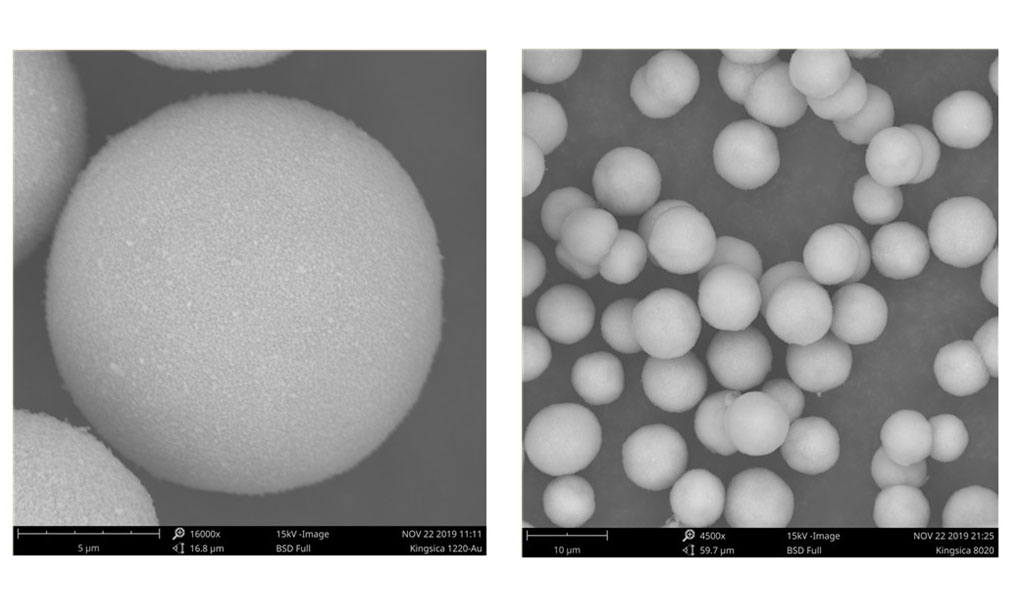

Mit diesem Verfahren werden Metallpulver mit feiner Partikelgröße (<150μm), guter Sphärizität, hoher Reinheit, niedrigem Sauerstoffgehalt, schneller Formgebungsgeschwindigkeit und geringer Umweltbelastung hergestellt. Es ist das gängige Verfahren zur Herstellung von Metallpulvern für die Pulvermetallurgie, den Metallspritzguss und die additive Fertigung von Metallen.

Plasma-Zerstäubung (PA)

Bei der Plasmaverdüsung (PA) werden metallische Rohstoffe (im Allgemeinen Draht) mit einer bestimmten Geschwindigkeit durch einen speziellen Zuführungsmechanismus zugeführt. Die Rohstoffe werden durch fokussierte Plasmastrahlen, die von mehreren symmetrisch angeordneten Plasmabrennern im oberen Teil des Ofens erzeugt werden, schnell in ultrafeine Tröpfchen oder Aerosole zerlegt und während des Abscheidungsprozesses durch Wärmeaustausch mit Inertgasen gekühlt, so dass ein nahezu kugelförmiges Pulver entsteht.

Mit Hilfe der Plasmazerstäubungstechnik lassen sich Pulver aus Titanlegierungen mit kleiner Partikelgröße, hoher Reinheit und guter Fließfähigkeit herstellen. Im Gegensatz zu herkömmlichen Pulverherstellungsverfahren wird bei der Plasma-Zerstäubung nicht das üblicherweise verwendete Wasser oder ein gasförmiges Medium zur Zerkleinerung des Flüssigkeitsstroms verwendet, sondern ein heißes Plasma, wodurch das Problem der schlechten Sphärizität der geschmolzenen Tröpfchen aufgrund einer schnellen Abkühlung vermieden wird. Darüber hinaus erfordert dieses Verfahren keine herkömmlichen Keramiktiegel und eignet sich für die Pulverisierung aller schmelzbaren metallischen Werkstoffe, insbesondere hochreaktiver titanhaltiger metallischer Werkstoffe, die eine Verunreinigung des Tiegels verursachen.

Plasma-Rotationselektroden-Verfahren (PREP)

Das Plasma-Rotations-Elektroden-Zerstäubungsverfahren ist eine der idealsten Methoden zur Herstellung hochreiner und dichter kugelförmiger Pulvermaterialien. Der Mechanismus lässt sich einfach wie folgt beschreiben: Der Plasmastrahl ist die Wärmequelle, das Metall oder die Legierung ist die sich selbst verzehrende Elektrode, die Elektrodenenden werden durch das koaxiale Plasma zu einem Flüssigkeitsfilm geschmolzen, und das kugelförmige Pulver entsteht unter der Wirkung seiner eigenen Hochgeschwindigkeits-Zentrifugalkraft und Oberflächenspannung.

Plasma Rotationszerstäubung Pulver machen Merkmale: (1) Pulver Partikelgrößenverteilung eng, Partikelgröße mehr steuerbar, hohe Sphärizität Gas Zerstäubung Methode vorbereitet Legierung Pulver Partikelgröße ist vor allem im Bereich von 0-150μm konzentriert; Plasma Rotationselektrode Zerstäubung Methode vorbereitet Legierung Pulver Partikelgröße ist vor allem in 20-200μm konzentriert.(2) Pulver im Grunde nicht vorhanden hohlen Pulver, Satelliten-Pulver (3) Pulver keramische Einschlüsse weniger, höhere Sauberkeit (4) Pulver Sauerstoff Inkrement weniger ohne Legierung Schmelzprozess; keine High-Speed-Inertluftstrom, um den Flüssigkeitsstrom zu brechen; aerosolized Pulver Sauerstoff Inkrement in mehr als 100ppm, Plasma Rotationszerstäubung Pulver Sauerstoff Inkrement kann in weniger als 50ppm gesteuert werden. Die Vorteile der Plasma-Rotationszerstäubung Pulver Fertigungstechnologie in der additiven Fertigung 1) Pulver fest, wird der Druckprozess nicht in der hohlen Kugel durch Luftspalte, Beteiligung und Niederschlag Poren, Risse und andere Defekte gebracht existieren; 2) Pulver Partikelgröße, enge Partikelgrößenverteilung, Druckprozess weniger / keine Sphärifizierung, Agglomeration Phänomen, höhere Oberflächengüte, und die Konsistenz und Einheitlichkeit der Druck kann vollständig gewährleistet werden.

Plasma-Sphäroidisierung (PS)

Bei der Plasmasphäroidisierung werden die Hochtemperatureigenschaften des Plasmas genutzt, um unregelmäßig geformte Pulverpartikel, die dem Plasma zugeführt werden, schnell zu erhitzen und zu schmelzen, so dass sie unter der kombinierten Wirkung von Oberflächenspannung und extrem hohen Temperaturgradienten schnell zu kugelförmigen Pulvern erstarren. Das Plasma hat die Vorteile einer hohen Temperatur (~104 K), eines großen Plasmabrennervolumens, einer hohen Energiedichte, keiner Elektrodenverunreinigung, einer schnellen Wärmeübertragung und Kühlung, usw. Es ist eine gute Methode zur Herstellung hochwertiger kugelförmiger Pulver mit einheitlichen Bestandteilen, hoher Sphärizität und guter Fließfähigkeit, insbesondere bei der Herstellung von seltenen Refraktärmetallen, Oxiden, Nitriden, Karbiden und anderen kugelförmigen Pulvern.

Die obigen Ausführungen sind eine kurze Einführung in die Grundsätze und Merkmale der verschiedenen Arten von Pulverherstellungsanlagen für den 3D-Druck. Zusammenfassend lässt sich sagen, dass die Technologie zur Herstellung von Pulver durch Zerstäubung, insbesondere VIGA und EIGA, derzeit die am häufigsten verwendete Technologie zur Herstellung von Pulver ist, aber im Vergleich zu mehreren anderen Technologien immer noch durch die Reinheit und Sphärizität des Pulvers eingeschränkt ist.

Vergleicht man die PREP-, PA- und PS-Technologien, so hat PA mehr Satellitenpulver, PS ist durch das Rohmaterial begrenzt, und PREP hat im Vergleich zu den beiden anderen Technologien eine relativ niedrige Feingutausbeute.

Additional FAQs on Spherical Metallic Powder

1) Which method yields the highest sphericity and cleanliness for reactive alloys like Ti or Ni superalloys?

PREP generally delivers the highest sphericity and lowest inclusion/oxygen pickup because there is no crucible and minimal melt exposure; EIGA/PA are also strong for reactivity control.

2) How do I choose between Gas Atomization (GA) and Plasma Atomization (PA) for AM powders?

Choose GA for broad alloy coverage and cost efficiency, especially steels and Ni alloys; choose PA for finer PSD, higher sphericity, and lower oxygen in Ti/CoCr, where flowability and purity are critical.

3) When is Plasma Spheroidization (PS) preferable?

PS is ideal for converting irregular feedstocks (e.g., milled, hydride–dehydride Ti, refractory/ceramic powders) to high-sphericity particles, improving flowability without fully remelting large ingots.

4) What PSD ranges are typical for LPBF vs. L-DED from each method?

LPBF: D10–D90 ≈ 15–45 μm (PA, PREP, fine GA, PS-refined). L-DED: 45–150 μm (coarser GA/PREP cuts). Binder jetting often prefers 5–25 μm with tight tails.

5) How does satellite powder formation impact print quality and how can it be minimized?

Satellites reduce flowability and increase porosity risk. Mitigate via optimized atomization pressure/temperature, nozzle design, post-process classification/sieving, and PS reconditioning for GA/PA lots.

2025 Industry Trends in Spherical Metallic Powder

- Multi-laser AM drives tighter PSD control and lower oxygen specs for GA and PA powders.

- Blue/green laser compatibility pushes demand for high-reflectivity Cu/Al spherical metallic powder with enhanced sphericity and oxide control (e.g., EIGA + PS).

- Sustainability: Powder genealogy, higher recycle blend-back with inline O2/H2O monitoring, and EPDs requested by aerospace/medical OEMs.

- Hybrid routes: GA base powder reconditioned by PS to reduce satellites and narrow PSD; PREP used for premium lots where defect tolerance is minimal.

- Cost-down focus: Improved yield in PREP (adaptive electrode control) and PA (torch optimization) narrowing price gap with GA for Ti-6Al-4V.

| 2025 Metric (Spherical Metallic Powder) | Typical Range/Value | Relevance | Quelle |

|---|---|---|---|

| LPBF PSD target (D10–D90) | 15–45 μm | Flowability and layer quality | ISO/ASTM 52907 |

| Tap density of premium Ti-6Al-4V PA/PREP powders | 2.5-2,9 g/cm³ | Packing, density | OEM datasheets |

| Oxygen spec (Ti AM-grade) | ≤0.13 wt% (ELI), ≤0.20 wt% (Grade 5) | Ductility, fatigue | ASTM F136/F3001 |

| Satellite content (post-PS reconditioning) | <3–5% by count | Flow/defect control | Supplier QC notes |

| Indicative lot yield in PREP (20–200 μm) | 55–70% after classification | Cost and availability | Vendor application notes |

| Market price band (Ti-6Al-4V powder) | ~$80–$200/kg (GA) vs. ~$120–$300/kg (PA/PREP) | Budgeting | Market trackers/suppliers |

Authoritative references and further reading:

- ISO/ASTM 52907 (Additive manufacturing feedstock): https://www.iso.org

- ASTM F2924, F3001 (Ti alloys for AM): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: PS Reconditioning of GA Inconel 718 to Reduce Satellites (2025)

Background: An aerospace supplier experienced recoater streaks and variable density from GA IN718 due to satellite-rich lots.

Solution: Applied plasma spheroidization to re-melt particle surfaces, followed by tight classification; implemented inline O2/H2O monitoring and argon recirculation.

Results: Satellite count reduced from ~12% to <3%; Hall flow improved by 18%; LPBF porosity fell from 0.45% to 0.12% without parameter change.

Case Study 2: PREP Titanium Alloy Powder for Thin‑Wall LPBF Lattice Structures (2024)

Background: A medical OEM required high ductility and fatigue life in Ti‑6Al‑4V ELI lattices.

Solution: Switched to PREP powder with narrow PSD (20–40 μm) and O ≤0.12 wt%; applied low‑energy contour scans and stress relief.

Results: 10–15% higher elongation, 25% improvement in HCF endurance at 10⁷ cycles; surface defect incidence reduced, enabling lower CT sampling.

Expert Opinions

- Prof. John Campbell, Casting and Atomization Specialist (Emeritus), University of Birmingham

Key viewpoint: “Control of melt cleanliness and turbulence during atomization is as decisive as gas velocity for minimizing satellites and inclusions.” - Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

Key viewpoint: “PS as a secondary step is proving cost‑effective to lift GA powder quality to PA/PREP performance for many aerospace parts.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Powder passports tying PSD, O/N/H, and in‑process monitoring to acceptance are accelerating serial qualification of spherical metallic powder.”

Citations for expert profiles:

- University of Birmingham: https://www.birmingham.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and QC

- ISO/ASTM 52907 (feedstock), ASTM B214/B822 (PSD), ASTM B212/B329 (apparent/tap density)

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- Characterization labs and equipment

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction and SEM services at accredited labs

- Process and design tools

- Ansys Additive, Simufact Additive for parameter optimization and distortion control

- nTopology for lattice design tailored to powder PSD

- Market/data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent case studies on PS and PREP routes, expert viewpoints with citations, and practical tools/resources relevant to spherical metallic powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards update, major OEMs publish new PSD/oxygen specs, or significant price/yield shifts occur in GA/PA/PREP/PS routes.