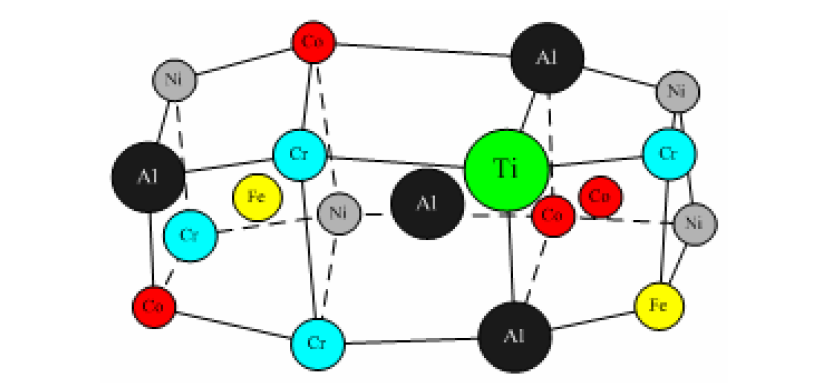

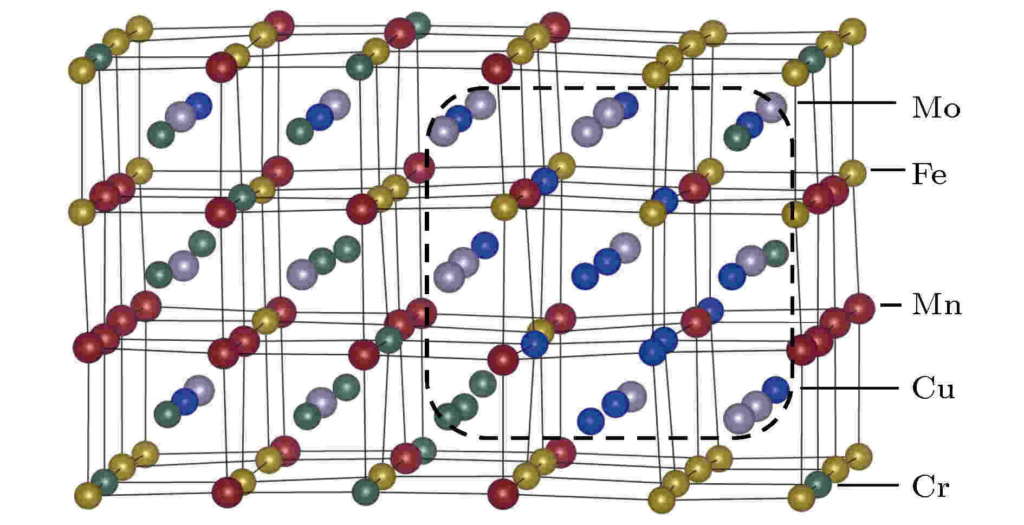

Hochentrope Legierungen (kurz HEA) sind Legierungen, die aus fünf oder mehr Metallen in gleichen oder annähernd gleichen Mengen bestehen. Pulver aus hochentropischen Legierungen haben breite Anwendungsmöglichkeiten als Rohstoffe für die Herstellung von Blöcken, Beschichtungen, Dünnschichtmaterialien und anderen funktionellen Materialien.

Hochentropie-Legierung (HEA) Legierungen bestehen aus 5 oder mehr Elementen in gleichen oder nahezu gleichen Atomverhältnissen, die jeweils zwischen 5 % und 35 % jedes Elements enthalten. Dieses Konzept stellt einen Bruch mit der traditionellen Konstruktion von Legierungen auf der Grundlage von einem oder zwei Elementen dar. Dieses Konzept stellt eine Abkehr von der traditionellen Konstruktion von Legierungen auf der Grundlage von einem oder zwei Elementen dar und eröffnet einen völlig neuen Weg für die Entwicklung von Legierungen.

Ultrafeine hochentropische Legierungspulver mit homogener Struktur können nicht nur zur Herstellung von Blöcken und Beschichtungen verwendet werden, sondern auch als Ersatz für andere Pulver aus Hochtemperaturlegierungen unter speziellen Bedingungen für 3D-Druck, Laserauftragsschweißen, Laserlegieren, Laserreparatur, Laserabschrecken und 3D-Rapid-Prototyping-Technologien verwendet, wodurch die Materialverluste bei der Bearbeitung erheblich reduziert und niedrige Kosten sowie eine hohe Leistung der Produkte erzielt werden. Die wichtigsten Methoden zur Herstellung ultrafeiner hochentropischer Legierungspulver sind mechanisches Legieren und Gas-/Wasserzerstäubung.

Mechanisches Legieren (MA) ist eine Pulveraufbereitungstechnik, bei der Metall- oder Legierungspulver in einer Hochenergie-Kugelmühle durch lang anhaltende und intensive Stöße und Kollisionen zwischen den Pulverteilchen und den Mahlkugeln legiert werden, was zu wiederholtem Kaltverschweißen und Zerbrechen der Pulverteilchen führt, was die Diffusion von Atomen in den Pulverteilchen zur Folge hat, wodurch ein legiertes Pulver entsteht.

Das Funktionsprinzip des Vakuumzerstäubungspulvers besteht darin, dass das Metall oder die Metalllegierung unter Vakuumbedingungen geschmolzen wird, und unter der Bedingung des Gasschutzes wird die Metallflüssigkeit zerstäubt und durch den Hochdruckluftstrom durch die Düse in eine große Anzahl von feinen Metalltröpfchen gebrochen, die durch die isolierte Zwischenpfanne und das Führungsrohr nach unten fließen, und die feinen Tröpfchen werden zu Kugeln geformt und verfestigen sich unter der Wirkung der Oberflächenspannung während des Flugprozesses zu Partikeln, um die Pulverherstellung zu erreichen Die feinen Tröpfchen werden zu Kugeln geformt und verfestigen sich unter der Oberflächenspannung während des Fluges zu Partikeln, um die Pulverherstellung zu erreichen.

Die neuartigen Eigenschaften von Pulvern aus hochentropischen Legierungen, wie die hervorragende spezifische Festigkeit, die ausgezeichneten mechanischen Eigenschaften bei hohen Temperaturen, die hervorragende Zähigkeit und Bruchfestigkeit bei niedrigen Temperaturen, die hervorragenden magnetischen Eigenschaften und die Supraleitfähigkeit, ebnen den Weg für den Einsatz von Pulvern aus hochentropischen Legierungen in der Luft- und Raumfahrt, im Verkehrswesen, im Energiesektor, in der Elektronik, in der Biomedizin, in Formen, in Präzisionsscherwerkzeugen und anderen Anwendungen. Pulver aus hochentropischen Legierungen werden als Wasserstoffspeicher, Strahlenschutzmaterialien, Diffusionssperrschichten für Elektronen, Präzisionsscheren, elektromagnetische Abschirmungsmaterialien, Materialien für das thermische Spritzen, harte Beschichtungen mit niedrigem Reibungskoeffizienten und biologische Beschichtungen, Bindemittel sowie weichmagnetische und Hot-Spot-Materialien verwendet.

Mit den jüngsten Entwicklungen in der Pulvertechnologie haben Verbesserungen bei den Druckverfahren und der Leistung der gedruckten Produkte zur Verwendung von Pulvern aus hochentropischen Legierungen im 3D-Druck geführt. Die schnelle Erstarrung von DEDs und PBFs führt zu überlegenen Eigenschaften der gedruckten HEA-Produkte im Vergleich zu konventionellen Herstellungsverfahren, was auf die durch die schnelle Erstarrung verursachte Kornverfeinerung zurückzuführen ist. Der 3D-Druck ermöglicht die Kombination von Materialauswahl, Design und freier Herstellung von leichten Materialien, individuellem Design und Nanomontage. Der Bedarf an der Entwicklung neuer Materialien und der strukturellen Optimierung von Pulvern aus hochentropischen Legierungen hat das Drucken von HEA-Produkten erleichtert, die die komplexen Formen erreichen können, die für Anwendungen in der Luft- und Raumfahrt, im Energiesektor, für Formen, Werkzeuge und andere Bereiche erforderlich sind.

Pulverförmige Werkstoffe aus hochentropischen Legierungen können in großem Umfang verwendet werden.

Hochentropie-Legierungspulver können einerseits zur Herstellung von Blöcken, Beschichtungen, Dünnschichtmaterialien, aber auch als Ersatz für andere Hochtemperatur-Legierungspulver verwendet werden, die unter speziellen Bedingungen für 3D-Druck, Laser-Cladding, Laser-Legierung, Laser-Reparatur, Laser-Quenching und 3D-Rapid-Prototyping eingesetzt werden. Laser-Reparatur, Laser-Quenching und dreidimensionale Rapid-Prototyping-Technologien.

Der Materialverlust bei der Bearbeitung kann stark reduziert werden, so dass die Produkte kostengünstig und leistungsstark sind. Auf der anderen Seite können Nano-Hochentropie-Legierung Pulvermaterialien auch als funktionelle Materialien in der Katalyse, Oberflächenplasmonenresonanz, Elektronik, Magnetismus, Energiespeicherung und hohe Entropie-Legierung Nanomaterialien können als funktionelle Materialien in den Bereichen der Katalyse, Oberflächenplasmonenresonanz, Elektronik, Magnetismus, Energiespeicherung und Bio / Plasma-Imaging verwendet werden.

Pulver aus hochentropischen Legierungen können als Rohmaterial für die Herstellung von Blöcken, Platten, Beschichtungen oder Filmen mit ausgezeichneten mechanischen, physikalischen und chemischen Gesamteigenschaften verwendet werden. Das hochentropische Legierungspulver kann als Rohstoff für die Herstellung von Blöcken, Platten, Beschichtungen oder Filmen verwendet werden. In Anbetracht der praktischen Anwendbarkeit, Verarbeitbarkeit und Umweltfreundlichkeit von hochentropischen Legierungen sind sie vielversprechend als Rohstoffe für Struktur- und Funktionsmaterialien. Die Pulver aus hochentropischen Legierungen haben ein breites Anwendungsspektrum als Rohstoffe für die Herstellung von Konstruktions- und Funktionswerkstoffen. Die hochentropen Legierungen haben ein großes Potenzial für die Verwendung als Rohstoffe für Struktur- und Funktionswerkstoffe.

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.