Unter den 3D-Drucktechnologien, SEBM-Technologie (Selektives Elektronenstrahlschmelzen) ermöglicht schnelle Scangeschwindigkeiten, keine Verschmutzung und eine hohe Auslastung. Sphärische Metallpulver sind der Schlüssel für die Anwendung der SEBM-Technologie. Was die Herstellung von kugelförmigen Metallpulvern betrifft, so können mit der PREP-Technologie (Plasma Rotating Electrode System) die für die SEBM-Technologie erforderlichen kugelförmigen und hohlraumarmen Pulver hergestellt werden. In diesem Artikel werden wir daher die Anwendung und die Eigenschaften von kugelförmigen Metallpulvern erörtern, die mit der PREP-Technologie für 3D-Druck.

Die SEBM-Technologie ist eine wichtige Methode in Additive Fertigung mit hoher Energienutzung, schneller Scangeschwindigkeit, einer umweltfreundlichen Vakuumumgebung und einer im Vergleich zu anderen Technologien hohen Formungseffizienz. Es ist ein effektives Verfahren für die schnelle Formung von hochfesten Edelstählen, Titanlegierungen und hochtemperaturbeständigen Legierungen. Aus diesem Grund wurde diese Technologie in den letzten Jahren von Experten für additive Fertigung stark gefördert.

Sphärische Metallpulver sind das wichtigste Rohmaterial für die Anwendung der SEBM-Technologie

die eine hohe Sphärizität, gute Fließfähigkeit, einen geringen Gehalt an Verunreinigungen, eine hohe Schüttdichte und Schwingungsdichte, einen geringen Hohlraumgehalt des Pulvers und eine Partikelgrößenkonzentration von 45-106μm erfordert.

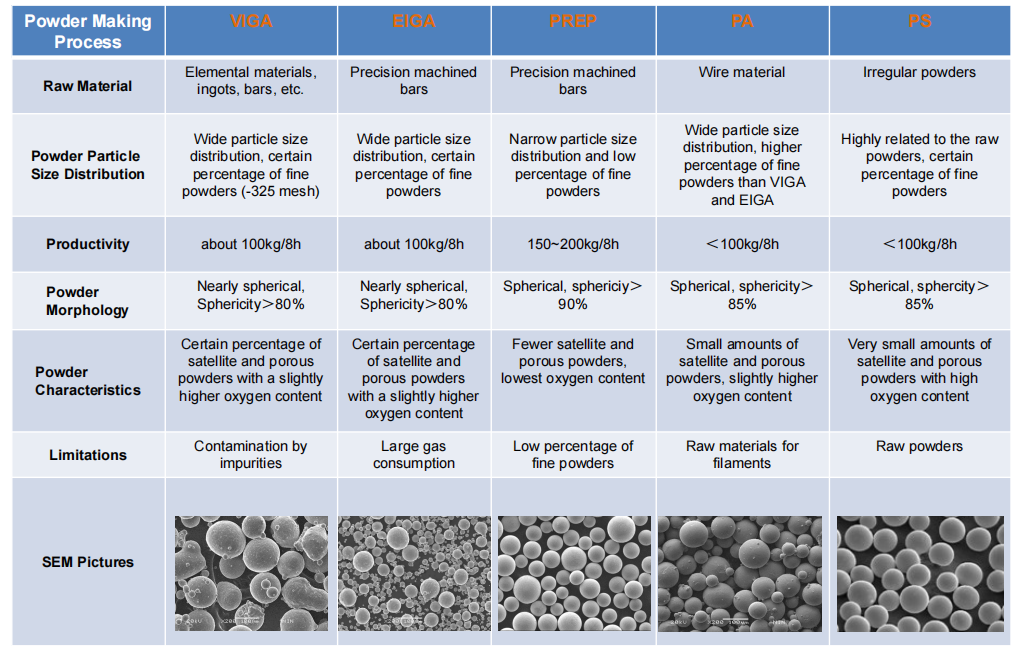

Zu den Methoden der Metallpulveraufbereitung gehören die Wasserzerstäubung (WA), die Gaszerstäubung (GA), die Plasmazerstäubung (PA), das Plasma-Rotations-Elektroden-Verfahren (PREP), das Hydrid-Dihydrid-Verfahren (HDH) und so weiter. Jede Methode der Pulveraufbereitung hat ihre eigenen Merkmale und Vorteile. Im Vergleich zu den mit diesen Verfahren hergestellten Pulvern erfüllen die mit der PREP-Anlage hergestellten Pulver jedoch besser die Rohstoffanforderungen der SEBM-Technologie für kugelförmige Metallpulver.

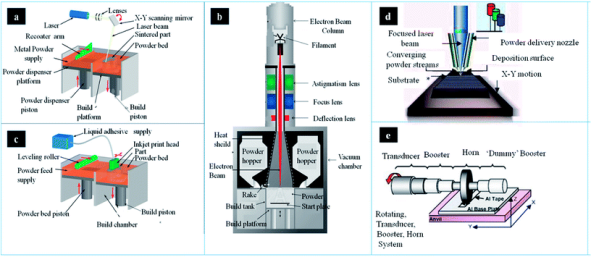

Das SEBM-Formungsprinzip besteht darin, dass das 3D-CAD-Modell des Teils in Scheiben und Schichten zerlegt wird und die daraus resultierenden diskreten Daten in das Formungssystem eingespeist werden. Im Umformsystem wird ein Vorwärmprozess durchgeführt, der das Temperaturgefälle zwischen den Pulverschichten reduziert, wodurch die Eigenspannungen im Teil und die Verformung des geformten Teils verringert werden. Nach dem Vorwärmprozess scannt und schmilzt der Elektronenstrahl selektiv das auf dem Tisch vorgeschichtete Pulver auf der Grundlage der CAD-Daten für jeden Schichtquerschnitt des Teils.

Das ungeschmolzene Pulver bleibt lose und kann als Unterlage verwendet werden. Nach der Bearbeitung einer Schicht wird der Tisch um eine Schichtdicke abgesenkt, die nächste Schicht wird aufgelegt und aufgeschmolzen, während die neue Schicht mit der vorherigen verschmolzen wird. Der Vorgang wird so lange wiederholt, bis das Teil fertig ist. Dann wird das Teil aus dem Vakuumkasten entnommen und das lose Pulver mit einem Hochdruckgas aus dem Pulverrückgewinnungssystem (PRS) ausgeblasen, um ein 3D-Teil zu erhalten. Während des gesamten Formprozesses verbleibt das geformte Teil im Pulverbett und wird einer formfolgenden Wärmebehandlung unterzogen, die einer anschließenden Glühwärmebehandlung entspricht und die Eigenspannungen im Teil erheblich reduzieren kann.

Da kugelförmige Metallpulver bei SEBM eine wichtige Rolle spielen. Die Indikatoren für die Bewertung der Qualität des Pulvers liegen in der Regel in den folgenden Bereichen.

Die Partikelgrößenverteilung eines kugelförmigen Pulvers ist einer der wichtigsten Indikatoren für die endgültige Form der Probe.

Die Partikelgröße bezieht sich auf die Größe des Pulvers. Die Partikelgrößenverteilung bezieht sich auf den prozentualen Anteil des Volumens der verschiedenen Pulvergrößen innerhalb eines bestimmten Bereichs. Die SEBM-Technologie erfordert in der Regel eine konzentrierte Partikelgrößenverteilung und einen Partikelgrößenbereich von 45-106 μm.

Die chemische Zusammensetzung ist der zweite wichtige Indikator für die Qualität des Pulvers. Der prozentuale Anteil der verschiedenen Elemente im Pulver. Der Sauerstoffgehalt, der Stickstoffgehalt usw. ist in der Regel ein wichtiger Faktor bei der Messung der Qualität eines Pulvers.

Die Sphärizität ist der drittwichtigste Indikator für die Pulverqualität, und PREP-Maschinen erreichen in der Regel eine Sphärizität von über 90 %, ein Wert, der weit über dem von Pulvern liegt, die mit der VIGA-, EIGA-, PA- und PS-Technologie hergestellt werden.

Die Fließfähigkeit eines Pulvers wird durch die Zeit ausgedrückt, die eine bestimmte Pulvermenge benötigt, um durch einen Standardtrichter mit einer bestimmten Öffnung zu fließen. Die Fließfähigkeit hängt mit der Sphärizität zusammen. Je besser die Sphärizität, desto höher die Fließfähigkeit und desto leichter lässt sich die Ausbreitung des Pulvers während des Druckvorgangs steuern. Daher haben kugelförmige Pulver bei diesem Verfahren mehr Vorteile als andere Formen.

Die scheinbare Dichte ist das Volumen des Pulvers, das gemessen wird, nachdem es frei in einen Standardbehälter gefüllt wurde. Die Rütteldichte ist die Masse pro Volumeneinheit, die gemessen wird, nachdem das Pulver im Behälter unter den festgelegten Bedingungen gerüttelt wurde. Je höher die Schüttdichte und die Rütteldichte des Pulvers sind, desto kleiner sind die Hohlräume zwischen den Pulvern und desto höher ist die Dichte der geformten Teile. Einfluss auf die Schüttdichte und die Schwingungsdichte des Pulvers hat die Korngröße des Pulvers.

Bei der Plasma-Rotations-Elektroden-Zerstäubungsmethode wird eine Elektrode oder ein Plasmabrenner als Wärmequelle und ein Metall- oder Legierungsstab als selbstverzehrende Elektrode verwendet. Der Stab wird mit hoher Geschwindigkeit gedreht und der geschmolzene Metallstrom an seiner Stirnseite wird durch die Zentrifugalkraft herausgeschleudert und in einem Inertgas schnell abgekühlt, um ein Metallpulver zu bilden. Mit diesem Verfahren lassen sich Titanlegierungen, Hochtemperaturlegierungen auf Nickelbasis, Hochtemperaturlegierungen auf Kobaltbasis, rostfreier Stahl und Pulver aus hochschmelzenden Metallen herstellen. Die Sphärizität des mit dieser Technik hergestellten kugelförmigen Pulvers liegt bei über 90 %.

Oben haben wir einige der Merkmale und Anwendungen von sphärischen Pulvern beschrieben, die mit PREP-Anlagen in der SEBM-Technologie für den 3D-Druck hergestellt werden. Wir werden die Anwendung und die Merkmale von sphärischen Pulvern im 3D-Druck in einem späteren Artikel anhand der Eigenschaften und Merkmale bestimmter Sorten sphärischer Pulver erneut analysieren.

Additional FAQs About Spherical Metallic Powder and PREP

1) Why is PREP preferred for SEBM feedstock?

- PREP produces highly spherical metallic powder with very low hollow/porous particles, low satellites, and low oxygen/nitrogen pickup, leading to superior flowability, consistent recoating, and higher density parts in SEBM’s vacuum, high-preheat environment.

2) What particle size distribution is ideal for SEBM?

- Typically 45–106 µm with a tight PSD. This range balances electron-beam absorption, thermal conduction, and stable spreading; PREP can be tuned to deliver concentrated cuts in this window.

3) How does PREP compare to gas/plasma atomization on impurities?

- PREP uses a solid bar feed in inert gas, minimizing melt exposure and splashing, which reduces oxide/nitride formation. Result: lower interstitials than many GA/PA routes, beneficial for titanium and superalloys.

4) Does PREP work for reactive and refractory alloys?

- Yes. PREP is widely used for Ti-6Al-4V, TiAl, Ni-based superalloys, CoCr, stainless steels, and refractory metals (e.g., Ta, Nb). The short melt residence time and inert environment help retain chemistry.

5) What in-coming QC should buyers require for PREP spherical metallic powder?

- Certificate of analysis with chemistry, O/N/H, PSD (sieve/laser), sphericity and morphology (SEM), Hall/Carney flow, apparent/tap density, satellite/void fraction (CT or metallography), and lot traceability to electrode/bar heat.

2025 Industry Trends for PREP Spherical Metallic Powder

- SEBM expansion beyond Ti alloys: More qualified parameter sets for Ni-base and CoCr in medical and aerospace.

- Larger PREP electrodes: Upsized bars improve yield of the 45–106 µm cut and reduce cost per kilogram.

- Inline analytics: On-machine pyrometry and off-gas sensors correlate with powder morphology for closed-loop control.

- Powder circularity: Vacuum de‑powdering and automated sieving extend reuse cycles while controlling O/N/H drift.

- Standards maturity: Wider adoption of ISO/ASTM 52907 for powder quality and SEBM-focused specs for PSD/sphericity.

2025 Market and Technical Snapshot (PREP Spherical Metallic Powder for SEBM)

| Metric (2025) | Wert/Bereich | YoY Change | Notes/Source |

|---|---|---|---|

| Target PSD for SEBM | 45–106 µm | Stable | OEM SEBM guides |

| Typical sphericity (PREP) | ≥0.92–0.97 | Up slightly | Supplier SEM reports |

| Hollow particle content (PREP) | ≤0.5–1.0% by count | Down | CT-based QC adoption |

| Apparent density (Ti-6Al-4V PREP) | 2.6–3.0 g/cm³ | Stable | Datasheets |

| Flow (Hall, 50 g) | 12–18 s | Stable | Prozesskontrolle |

| Validated reuse cycles (with QC) | 6–10 cycles | +2 cycles | O/N/H + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52900 series: https://www.iso.org, https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov/ambench

- OEM SEBM technical notes and conference papers (medical/aero)

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Powder Improves SEBM Implant Yields (2025)

Background: A medical OEM sought to reduce porosity and scrap rates in lattice acetabular cups.

Solution: Switched from GA to PREP spherical metallic powder (45–106 µm, O ≤0.12 wt%); tightened sieving; implemented vacuum de‑powdering and O/N/H checks per reuse; tuned preheat and hatch.

Results: Relative density rose from 99.3% to 99.8%; CT-detected lack‑of‑fusion defects reduced by 60%; build-to-build dimensional Cpk improved from 1.3 to 1.8; powder spend -9% via 8 reuse cycles.

Case Study 2: SEBM Inconel 718 Ducts Using PREP Powder with Low Hollow Fraction (2024)

Background: Aerospace ducting required thin walls with minimal hot cracking and consistent flow.

Solution: Adopted PREP IN718 powder (hollow fraction ≤0.5%); elevated preheat schedule; contour-first scan; post-build HIP and aging.

Results: Zero through-wall porosity on CT; tensile properties met AMS 5662 equivalents; surface roughness Ra reduced 12% due to smoother recoating; yield improved by 8% across three builds.

Expert Opinions

- Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For electron beam powder-bed processes, powder sphericity and a narrow 45–106 µm cut are paramount—PREP powders consistently deliver the flow and packing SEBM needs.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Short melt history and inert conditions in PREP help preserve chemistry and minimize interstitials—critical for reactive alloys like titanium in vacuum builds.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency hinges on measurable metrics—CT for hollow fraction, O/N/H analytics, and PSD monitoring should be standard for spherical metallic powder qualification.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- NIST AM resources on powder flow, density, and CT porosity methods

- https://www.nist.gov

- ASM Handbooks: Powder metallurgy; Materials characterization

- https://www.asminternational.org

- OEM SEBM knowledge bases and parameter guides (Arcam/GE Additive, etc.)

- Vendor technical libraries

- Software for PSD/flow analysis and QC (Malvern Mastersizer, Freeman FT4)

- Vendor application notes

Last updated: 2025-08-26

Changelog: Added 5 FAQs focused on PREP and SEBM; included 2025 trends with market/technical table; provided two recent case studies; compiled expert viewpoints; curated tools/resources for spherical metallic powder QC and SEBM

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder quality standards, OEMs release new SEBM parameter sets for PREP powders, or NIST publishes new CT-based hollow fraction benchmarks