Einführung

Laserbasiertes Pulverbettschmelzen (PBF) ist ein fortschrittliches additives Fertigungsverfahren (AM), das die Herstellung komplexer Metallteile revolutioniert hat. Ob Sie nun in der Luft- und Raumfahrt, in der Automobilindustrie oder sogar in der Medizintechnik tätig sind, die Chancen stehen gut, dass Sie schon einmal mit Produkten zu tun hatten, die mit dieser Technologie hergestellt wurden. Dieser Leitfaden befasst sich mit den Feinheiten des laserbasierten PBF-Verfahrens und geht dabei auf die verwendeten Metallpulver, die technischen Details des Verfahrens und seine Anwendungen ein. Außerdem vergleichen wir das Verfahren mit anderen Fertigungsmethoden, erörtern seine Vor- und Nachteile und bieten wertvolle Einblicke für alle, die diese transformative Technologie einsetzen oder kennenlernen möchten.

Überblick über das laserbasierte Pulverbettschmelzen

Die laserbasierte Pulverbettfusion (PBF) ist eine Form der additiven Fertigung, bei der ein Hochleistungslaser verwendet wird, um Metallpulver Schicht für Schicht zu festen Strukturen zu verschmelzen. Die Technologie ist bekannt für die Herstellung hochkomplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu erreichen sind. PBF wird besonders in Branchen geschätzt, die eine hohe Präzision erfordern, z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte.

- Technologie: Laserbasierte additive Fertigung

- Prozess: Pulverbettfusion

- Verwendete Materialien: Metallpulver

- Schlüsselindustrien: Luft- und Raumfahrt, Automobilindustrie, Medizintechnik, Werkzeugbau

- Vorteile: Hohe Präzision, komplexe Geometrien, Materialeffizienz

- Beschränkungen: Hohe Kosten, langsame Produktionsgeschwindigkeit

Arten von Metallpulvern für das laserbasierte Pulverbettschmelzen

Die Wahl des richtigen Metallpulvers ist entscheidend für den Erfolg eines PBF-Projekts. Jede Art von Pulver bietet einzigartige Eigenschaften, die sich erheblich auf die Festigkeit, Haltbarkeit und Leistung des Endprodukts auswirken können.

| Metall-Pulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Titan (Ti-6Al-4V) | 90% Titan, 6% Aluminium, 4% Vanadium | Hohe Festigkeit im Verhältnis zum Gewicht, Korrosionsbeständigkeit | Luft- und Raumfahrt, medizinische Implantate |

| Rostfreier Stahl (316L) | Eisen, Chrom, Nickel, Molybdän | Korrosionsbeständig, gut schweißbar | Medizin, Lebensmittelverarbeitung |

| Inconel 718 | Nickel-Chrom-Legierung | Hochtemperaturbeständigkeit, ausgezeichnete Kriechfestigkeit | Luft- und Raumfahrt, Gasturbinen |

| Aluminium (AlSi10Mg) | Aluminium, Silizium, Magnesium | Leichtes Gewicht, gute Wärmeleitfähigkeit | Automobilindustrie, Luft- und Raumfahrt |

| Kobalt-Chrom (CoCr) | Kobalt, Chrom | Hohe Verschleiß- und Korrosionsbeständigkeit | Zahnärztliche und orthopädische Implantate |

| Martensitaushärtender Stahl (1.2709) | Nickel, Molybdän, Kobalt | Hohe Festigkeit, Zähigkeit | Werkzeugbau, Luft- und Raumfahrt |

| Kupfer (CuCrZr) | Kupfer, Chrom, Zirkonium | Ausgezeichnete elektrische und thermische Leitfähigkeit | Elektronik, Wärmetauscher |

| Hastelloy X | Nickel, Molybdän, Chrom, Eisen | Hohe Oxidationsbeständigkeit, gute Schweißbarkeit | Chemische Verarbeitung, Luft- und Raumfahrt |

| Werkzeugstahl (H13) | Chrom, Molybdän, Vanadium | Hohe Zähigkeit, Verschleißfestigkeit | Spritzgussformen, Druckguss |

| Nickellegierung (Hastelloy C-276) | Nickel, Molybdän, Chrom | Außergewöhnliche Korrosionsbeständigkeit | Chemische Verarbeitung, Kernreaktoren |

Prozess der Lasergestütztes Pulverbettschmelzen

Um die Möglichkeiten und Grenzen der laserbasierten PBF zu verstehen, ist es wichtig, den Prozess zu kennen. In den folgenden Abschnitten werden die einzelnen Schritte des Verfahrens von der Pulvervorbereitung bis zur Nachbearbeitung erläutert.

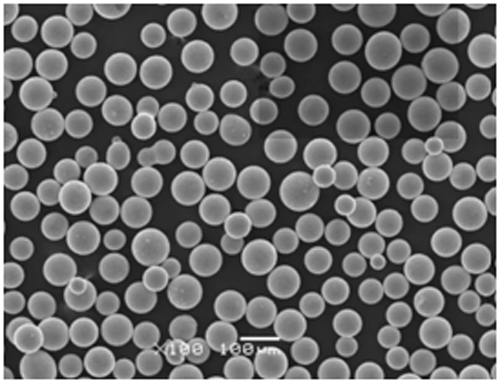

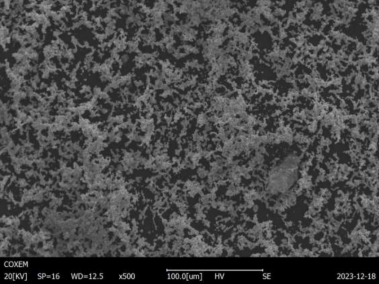

Vorbereitung des Pulvers

Der erste Schritt im PBF-Verfahren ist die Herstellung von Metallpulver. Das Pulver muss strenge Spezifikationen hinsichtlich der Partikelgröße, -verteilung und -reinheit erfüllen. Dadurch wird sichergestellt, dass sich das Pulver gleichmäßig auf der Bauplattform verteilt und der Laser es effektiv schmelzen kann.

- Partikelgröße: Liegt in der Regel zwischen 15 und 45 Mikrometern

- Reinheit: Muss frei von Verunreinigungen sein, um Defekte im fertigen Teil zu vermeiden

- Feuchtigkeitsgehalt: Muss minimiert werden, um Klumpenbildung zu vermeiden

Layer-by-Layer-Fertigung

Sobald das Pulver vorbereitet ist, wird es gleichmäßig auf der Bauplattform verteilt. Der Laser verschmilzt das Pulver dann selektiv auf der Grundlage der Konstruktionsspezifikationen, die in einer CAD-Datei angegeben sind.

- Laser-Typ: In der Regel ein Faserlaser mit einer Wellenlänge von 1,064 Mikrometern

- Laserleistung: Bereich von 200W bis 1000W je nach Material und Teilanforderungen

- Scangeschwindigkeit: Bis zu 7 m/s

- Schichtdicke: Normalerweise 20-60 Mikrometer

Nachbearbeitung

Nachdem das Teil fertiggestellt ist, durchläuft es mehrere Nachbearbeitungsschritte, um die gewünschten Eigenschaften zu erreichen. Dazu können Wärmebehandlung, Oberflächenveredelung und die Entfernung von Pulverresten gehören.

- Wärmebehandlung: Wird zum Abbau von Spannungen und zur Verbesserung der mechanischen Eigenschaften verwendet

- Oberflächenveredelung: Methoden wie CNC-Bearbeitung, Polieren oder Beschichten werden eingesetzt, um die gewünschte Oberflächengüte zu erreichen.

- Entfernung von Puder: Ungeschmolzenes Pulver wird entfernt und kann für künftige Produktionen wiederverwendet werden.

Qualitätskontrolle

Die Qualitätskontrolle ist ein integraler Bestandteil des PBF-Prozesses und stellt sicher, dass die fertigen Teile den erforderlichen Spezifikationen entsprechen.

- Maßgenauigkeit: Typischerweise innerhalb von ±0,1 mm

- Oberflächenrauhigkeit: liegt typischerweise zwischen Ra 6 und 12 µm, je nach Material und Schichtdicke

- Mechanische Prüfung: Zug-, Ermüdungs- und Härtetests werden häufig durchgeführt, um die Integrität der Teile zu überprüfen.

Merkmale des laserbasierten Pulverbettschmelzens

Die Eigenschaften von PBF machen es zu einer idealen Wahl für bestimmte Anwendungen, schränken aber auch seine Verwendung in anderen Bereichen ein. Im Folgenden werden wir diese Eigenschaften näher erläutern.

| Charakteristisch | Beschreibung |

|---|---|

| Präzision | Geeignet für die Herstellung von Teilen mit hoher Maßgenauigkeit und feinen Details. Ideal für komplexe Geometrien und enge Toleranzen. |

| Materialeffizienz | Das Pulver kann recycelt werden, wodurch der Abfall minimiert wird. Die Effizienz hängt jedoch von der Fähigkeit ab, ungeschmolzenes Pulver zu entfernen und wiederzuverwenden. |

| Oberflächengüte | Im Allgemeinen rauer als traditionell hergestellte Teile. Oft ist eine Nachbearbeitung erforderlich, um die Anforderungen an die Oberflächengüte zu erfüllen. |

| Geschwindigkeit | Relativ langsam im Vergleich zu anderen Herstellungsverfahren, daher weniger geeignet für die Großserienproduktion. |

| Kosten | Hohe Anfangskosten für Ausrüstung und Material, kann aber bei kleinen Chargen oder kundenspezifischen Teilen kosteneffizient sein. |

| Komplexität | Hervorragend geeignet für die Herstellung komplizierter Designs, die mit herkömmlichen Methoden schwierig oder unmöglich sind. |

| Materialeigenschaften | Die Eigenschaften des endgültigen Teils können durch Materialauswahl und Nachbearbeitungstechniken angepasst werden. |

| Unterstützungsstrukturen | Häufig erforderlich, um Verformungen zu verhindern und die Stabilität des Teils während der Herstellung zu gewährleisten. Diese müssen sorgfältig entworfen und nach der Fertigung entfernt werden. |

Anwendungen von Lasergestütztes Pulverbettschmelzen

Aufgrund seiner Vielseitigkeit eignet sich PBF für eine breite Palette von Anwendungen in verschiedenen Branchen. Die folgende Tabelle zeigt einige der häufigsten Anwendungen.

| Industrie | Anmeldung | Beispiel Komponenten |

|---|---|---|

| Luft- und Raumfahrt | Leichte, komplexe Teile | Turbinenschaufeln, Halterungen, Treibstoffdüsen |

| Automobilindustrie | Leistungsstarke Komponenten | Motorteile, Getriebeteile |

| Medizinische | Individuelle Implantate und Prothetik | Hüftimplantate, Zahnkronen, chirurgische Instrumente |

| Werkzeugbau | Hochfeste Werkzeuge und Formen | Spritzgussformen, Schneidwerkzeuge, Matrizen |

| Elektronik | Wärmemanagement-Komponenten | Wärmetauscher, Anschlüsse, Gehäuse |

| Energie | Hochtemperatur-Komponenten | Gasturbinenteile, Brennstoffzellen, Wärmetauscher |

| Verteidigung | Spezialisierte Komponenten | Waffensysteme, Panzerung, Kommunikationsgeräte |

| Architektur | Komplexe, ästhetische Entwürfe | Sonderanfertigungen, künstlerische Installationen |

| Schmuck | Aufwändige, individuelle Gestaltung | Ringe, Halsketten, Armbänder |

Vorteile und Grenzen des laserbasierten Pulverbettschmelzens

Wie jedes Herstellungsverfahren hat auch PBF seine Vor- und Nachteile. Wenn Sie diese kennen, können Sie entscheiden, ob diese Technologie die richtige für Ihr Projekt ist.

| Vorteile | Beschränkungen |

|---|---|

| Hohe Präzision | Hohe Kosten |

| Zur Herstellung komplizierter und komplexer Teile mit hervorragender Maßgenauigkeit geeignet. | Die anfänglichen Investitionen in Ausrüstung und Materialien sind erheblich, so dass sich die Produktion von Großserien weniger lohnt. |

| Materialeffizienz | Langsame Produktionsgeschwindigkeit |

| Die Möglichkeit, nicht verwendetes Pulver zu recyceln, reduziert Abfall und Materialkosten. | Das schichtweise Verfahren ist zeitaufwändig, insbesondere bei großen Teilen. |

| Anpassungsfähigkeit | Oberflächenrauhigkeit |

| Ideal für die Herstellung kundenspezifischer, einzigartiger Teile, wie z. B. medizinische Implantate. | Die Teile müssen häufig nachbearbeitet werden, um die gewünschte Oberflächengüte zu erreichen. |

| Komplexe Geometrien | Anforderungen an die Stützstruktur |

| Ermöglicht die Erstellung von Designs, die mit traditionellen Methoden nicht möglich sind. | Häufig sind Stützstrukturen erforderlich, die den Entwurf verkomplizieren und die Nachbearbeitungszeit erhöhen können. |

| Breite Materialauswahl | Materielle Beschränkungen |

| Kompatibel mit einer breiten Palette von Metallen und Legierungen. | Nicht alle Materialien können mit PBF effektiv verarbeitet werden, was die Auswahl an Materialien für bestimmte Anwendungen einschränkt. |

Vergleich des laserbasierten Pulverbettschmelzens mit anderen Fertigungsverfahren

Wie schneidet die laserbasierte PBF im Vergleich zu anderen Fertigungstechnologien ab? Vergleichen wir sie mit der konventionellen Bearbeitung, dem Gießen und anderen additiven Fertigungsverfahren.

| Methode | Vorteile im Vergleich zu PBF | Nachteile im Vergleich zu PBF |

|---|---|---|

| Bearbeitung | Schneller für die Großserienproduktion, bessere Oberflächenqualität ohne Nachbearbeitung | Beschränkung auf einfachere Geometrien, mehr Materialabfall, geringere Materialeffizienz |

| Gießen | Geeignet für große, komplexe Teile, geringere Materialkosten | Erfordert Formen, kann zu Defekten führen, geringere Präzision im Vergleich zu PBF |

| Spritzgießen | Extrem schnell für Großserienproduktion, sehr niedrige Kosten pro Teil | Beschränkung auf einfachere Designs, hohe anfängliche Werkzeugkosten, weniger anpassbar |

| Elektronenstrahlschmelzen (EBM) | Schnellere Bauzeiten für große Teile, keine Stützstrukturen erforderlich | Begrenzte Materialauswahl, geringere Auflösung im Vergleich zu PBF |

| Stereolithographie (SLA) | Hervorragende Oberflächengüte für Polymerteile, schnelle Bauzeiten | Nicht geeignet für Metalle, eingeschränkte Materialeigenschaften im Vergleich zu PBF |

Schlüsselspezifikationen für das laserbasierte Pulverbettschmelzen

Wenn Sie eine laserbasierte PBF in Betracht ziehen, ist es wichtig, die wichtigsten Spezifikationen und Normen zu kennen. Hier finden Sie eine Zusammenfassung der wichtigsten Parameter.

| Spezifikation | Beschreibung |

|---|---|

| Schichtdicke | Sie liegt in der Regel zwischen 20 und 60 Mikrometern, was sich auf Bauzeit und Detailgenauigkeit auswirkt. |

| Volumen aufbauen | Variiert je nach Maschine; gängige Größen sind 250x250x300 mm oder 500x500x500 mm. |

| Laserleistung | Die Bandbreite reicht von 200 W bis 1000 W, was sich auf die Geschwindigkeit und die Qualität des Baus auswirkt. |

| Scangeschwindigkeit | Bis zu 7 m/s, was sich auf die Geschwindigkeit der Herstellung des Teils auswirkt. |

| Baugeschwindigkeit | Im Allgemeinen langsamer als andere Methoden, abhängig von der Größe und Komplexität der Teile. |

| Materialtypen | Dazu gehören Titan, rostfreier Stahl, Aluminium, Kobalt-Chrom und andere. |

| Nachbearbeitung | Umfasst Wärmebehandlung, Oberflächenveredelung und Pulverentfernung. |

Lieferanten und Preisgestaltung für Lasergestütztes Pulverbettschmelzen Systeme

Wenn Sie wissen, woher Sie Ausrüstung und Materialien beziehen können, kann das einen großen Unterschied für den Erfolg Ihres Projekts ausmachen. Im Folgenden finden Sie eine Übersicht über einige namhafte Anbieter und deren Preisinformationen.

| Anbieter | Ausrüstung | Preisspanne | Anmerkungen |

|---|---|---|---|

| EOS | EOS M 290, EOS P 396 | $500,000 – $1,000,000 | Bekannt für hohe Präzision und Zuverlässigkeit. |

| SLM-Lösungen | SLM 280, SLM 500 | $450,000 – $1,200,000 | Bietet ein großes Bauvolumen und hohe Geschwindigkeit. |

| Renishaw | RenAM 500Q, RenAM 500M | $400,000 – $1,000,000 | Der Schwerpunkt liegt auf Flexibilität und hoher Auflösung. |

| 3D Systems | ProX DMP 320, ProX DMP 200 | $400,000 – $900,000 | Bietet fortschrittliche Materialhandhabung und Präzision. |

| GE-Zusatzstoff | Konzept Laser M2, Arcam A2X | $600,000 – $1,500,000 | Bekannt für hohe Leistung und umfangreiche Materialoptionen. |

| Trumpf | TruPrint 1000, TruPrint 3000 | $350,000 – $1,000,000 | Bietet kompakte und skalierbare Lösungen. |

| Additive Industrien | MetallFAB1 | $500,000 – $1,200,000 | Bietet modulare und skalierbare Systeme. |

| ExOne | ExOne X1-Lab, ExOne X1 160Pro | $300,000 – $800,000 | Der Schwerpunkt liegt auf dem Bindemittelstrahlverfahren und dem PBF. |

| DMLS | DMLS M2, DMLS M1 | $500,000 – $1,000,000 | Bekannt für Präzision und hochwertige Teile. |

| Sinterit | Lisa X, Lisa PRO | $100,000 – $300,000 | Bietet kostengünstigere Lösungen für die Produktion in kleinerem Maßstab. |

FAQ

Im Folgenden werden einige häufig gestellte Fragen zur laserbasierten Pulverbettschweißung beantwortet, um noch bestehende Unklarheiten zu beseitigen.

| Frage | Antwort |

|---|---|

| Was ist der Hauptvorteil der laserbasierten PBF gegenüber herkömmlichen Fertigungsmethoden? | Die laserbasierte PBF ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Methoden nur schwer oder gar nicht zu erreichen wären. Außerdem wird der Materialabfall durch die Wiederverwendung von ungenutztem Pulver reduziert. |

| Wie sieht es mit den Kosten der laserbasierten PBF im Vergleich zu anderen Fertigungstechnologien aus? | Das laserbasierte PBF-Verfahren ist zwar mit hohen Anschaffungskosten für Ausrüstung und Material verbunden, kann aber aufgrund seiner Materialeffizienz und des geringeren Bedarfs an Werkzeugen für kleine Serien und kundenspezifische Teile kosteneffizient sein. |

| Was sind die häufigsten Anwendungen für das laserbasierte Pulverbettschmelzen? | Zu den gängigen Anwendungen gehören Komponenten für die Luft- und Raumfahrt, medizinische Implantate, Automobilteile und Werkzeuge. Die Technologie wird wegen ihrer Präzision und ihrer Fähigkeit zur Herstellung komplexer Teile geschätzt. |

| Wie lange dauert es, ein Teil mit laserbasierter PBF zu fertigen? | Die Bauzeiten variieren je nach Größe und Komplexität der Teile. Kleinere und weniger komplexe Teile können mehrere Stunden dauern, während größere und kompliziertere Komponenten Tage in Anspruch nehmen können. |

| Welche Arten von Materialien können in der laserbasierten PBF verwendet werden? | Es kann eine breite Palette von Metallen verwendet werden, darunter Titan, Edelstahl, Aluminium, Kobalt-Chrom und verschiedene Legierungen. Jedes Material bietet unterschiedliche Eigenschaften und Vorteile. |

| Was sind die größten Herausforderungen im Zusammenhang mit laserbasierter PBF? | Zu den Herausforderungen gehören hohe Anlagenkosten, relativ langsame Produktionsgeschwindigkeiten und die Notwendigkeit einer Nachbearbeitung, um die gewünschte Oberflächenbeschaffenheit zu erreichen. Darüber hinaus kann die effiziente Verwaltung und Wiederverwertung von Pulver sehr komplex sein. |