Eisen-Chrom-Molybdän-Pulver, auch bekannt als FeCrMo-Pulver, ist ein Legierungspulver, das aufgrund seiner Eigenschaften in verschiedenen Anwendungen eingesetzt wird. Dieser Leitfaden gibt einen Überblick über FeCrMo-Pulver, seine Zusammensetzung, Eigenschaften, Herstellungsverfahren, Anwendungen und Lieferanten.

Überblick über Eisen-Chrom-Molybdän-Pulver

Eisen-Chrom-Molybdän-Pulver besteht aus Eisen, Chrom und Molybdän. Es wird durch Zerstäuben eines Barrens oder einer vorlegierten Schmelze aus Eisen, Chrom und Molybdän hergestellt.

Die typische Zusammensetzung von FeCrMo-Pulver ist:

- Eisen (Fe): 50-55%

- Chrom (Cr): 20-30%

- Molybdän (Mo): 1-5%

Wichtige Eigenschaften und Merkmale von FeCrMo-Pulver:

- Hohe Härte und Festigkeit

- Ausgezeichnete Korrosionsbeständigkeit

- Gute Verschleißfestigkeit

- Hohe Temperaturstabilität

- Kontrollierte Expansivität

- Maßgeschneiderte Zusammensetzung

Aufgrund seiner einzigartigen Eigenschaften eignet sich FeCrMo-Pulver für Anwendungen wie verschleißfeste Beschichtungen, korrosionsbeständige Beschichtungen, Hartlöten, additive Fertigung und Oberflächentechnik.

Herstellungsverfahren

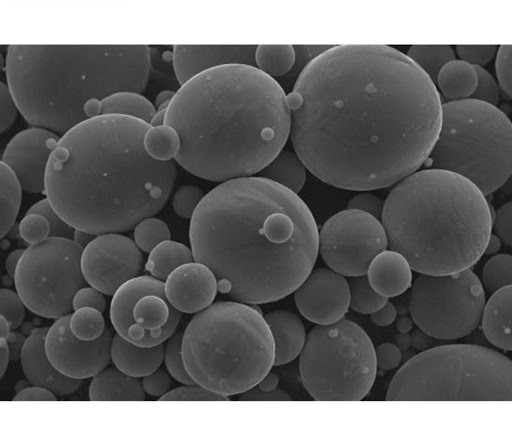

FeCrMo-Pulver wird durch Gas- oder Wasserverdüsung hergestellt.

Gaszerstäubung:

- Ein Barren aus einer FeCrMo-Legierung wird unter inerter Atmosphäre induktiv geschmolzen

- Der geschmolzene Metallstrom wird durch Hochdruck-Inertgasstrahlen in feine Tröpfchen zerlegt

- Die Tröpfchen verfestigen sich schnell zu Pulver

- Die Partikelgrößenverteilung wird durch den Gasdurchsatz, die Überhitzungstemperatur der Schmelze und das Düsendesign gesteuert.

Wasserzerstäubung:

- Ähnlich wie bei der Gaszerstäubung, aber mit Wasserstrahlen anstelle von Gas

- Erzeugt im Vergleich zur Gaszerstäubung grobe Pulverpartikel

- Niedrigere Kapital- und Betriebskosten

Das Pulver wird einer sekundären Verarbeitung wie Sieben, Desoxidation und Mischen unterzogen, um die gewünschten Pulvereigenschaften zu erzielen. Die Partikelform, die Größenverteilung, die Fließfähigkeit und die Mikrostruktur werden kontrolliert, um die Morphologie und die Eigenschaften des Pulvers individuell zu gestalten.

Arten von FeCrMo-Pulver

FeCrMo-Pulver gibt es in verschiedenen Zusammensetzungen mit unterschiedlichen Anteilen an Eisen, Chrom und Molybdän.

Gängige Typen:

- FeCrMo-1: Eisen-50%, Chrom-27%, Molybdän-1%

- FeCrMo-2: Eisen-55%, Chrom-22%, Molybdän-2%

- FeCrMo-3: Eisen-52%, Chrom-25%, Molybdän-3%

Je nach Anwendungsbedarf werden auch kundenspezifische Formulierungen hergestellt.

Das Pulver kann in verschiedenen Größenordnungen geliefert werden:

- Grobes Pulver >150 μm

- Feines Pulver 45-150 μm

- Ultrafeines Pulver <45 μm

Zu den Sonderqualitäten gehören homogenes Pulver, kugelförmiges Pulver und sauerstoffarmes Pulver.

Anwendungen von FeCrMo-Pulver

FeCrMo-Pulver wird in verschiedenen Anwendungen eingesetzt, in denen seine Eigenschaften genutzt werden:

Abriebfeste Beschichtungen: Bietet hervorragende Abrieb- und Erosionsbeständigkeit für verschleißgefährdete Bauteile wie Extrusionsschnecken, Fahrwerke und Pumpenräder. Wird durch thermisches Spritzen oder Laserauftragsschweißen aufgebracht.

Korrosionsbeständige Beschichtungen: Einsatz in korrosiven Umgebungen wie Chemieanlagen und Schifffahrtsanwendungen. Wird durch Aufschweißen oder thermisches Spritzen aufgebracht.

Hartlöten: Wird als Zusatzwerkstoff zum Löten von rostfreien Stählen und Nickellegierungen verwendet. Bietet Oxidations- und Korrosionsbeständigkeit.

Metall-Spritzgießen: Gemischt mit Bindemitteln und spritzgegossen zu komplexen Teilen mit hoher Härte, wie z. B. Komponenten für die Luft- und Raumfahrt.

Additive Fertigung: Beim selektiven Laserschmelzen von FeCrMo-Pulver entstehen dichte Teile mit besseren Eigenschaften als bei Knetlegierungen. Wird für Werkzeugeinsätze und Prothetik verwendet.

Oberflächentechnik: Wird als Beschichtung auf Stähle und Legierungen aufgetragen, um die Verschleiß-, Hitze- und Korrosionsbeständigkeit durch Verfahren wie Laserauftragsschweißen, Plasmaübertragungsschweißen und thermisches Spritzen zu verbessern.

Lieferanten von FeCrMo-Pulver

FeCrMo-Pulver wird von führenden Metallpulverherstellern geliefert:

| Unternehmen | Standort |

|---|---|

| Hoganas | Schweden |

| Pometon | Italien |

| AMG Superlegierungen | USA |

| Sandvik Fischadler | UK |

| Shanghai Truer | China |

Preisgestaltung:

- Grobes Pulver: $15-30 pro kg

- Feines Pulver: $25-50 pro kg

- Kugelförmige/zöllige Sorten: $50-80 pro kg

Die Mindestbestellmengen beginnen bei 10 kg. Für große Bestellungen werden Mengenrabatte angeboten.

Auswahl eines zuverlässigen Lieferanten:

- Renommierter Hersteller mit langjähriger Erfahrung

- Bietet unterschiedliche Zusammensetzungen und Partikelgrößenverteilung

- verfügt über strenge Qualitätskontroll- und Prüfverfahren

- Bietet eine vollständige Analysebescheinigung für jede Pulvercharge

- Möglichkeit der individuellen Anpassung von Morphologie und Eigenschaften

- Wettbewerbsfähige und transparente Preisgestaltung

- Pünktliche Lieferung und reaktionsschneller Kundendienst

Spezifikationen und Normen

Die wichtigsten Spezifikationen für FeCrMo-Pulver:

| Parameter | Typische Werte | Normen |

|---|---|---|

| Partikelform | Sphärisch/unregelmäßig | – |

| Partikelgröße | 10-180 μm | ASTM B214 |

| Scheinbare Dichte | 2-4 g/ccm | ASTM B212 |

| Zapfstellendichte | 3-5 g/cc | ASTM B527 |

| Durchflussmenge | 15-40 s/50g | ASTM B213 |

| Zusammensetzung | Fe: 50-55%, Cr: 20-30%, Mo: 1-5% | ASTM E350 |

| Sauerstoffgehalt | <0,6 Gew.-% | – |

| Kohlenstoffgehalt | <0,1 Gew.-% | – |

Die Zusammensetzung und die Eigenschaften von FeCrMo-Pulver werden gemäß den geltenden ASTM-Normen geprüft. Die Kunden können bei Bedarf zusätzliche Tests und Qualitätsprüfungen anfordern.

Überlegungen zur Gestaltung

Wichtige Aspekte, die bei der Konstruktion von Teilen und Verfahren mit FeCrMo-Pulver zu beachten sind:

- Zusammensetzung: Abstimmung der Pulverzusammensetzung auf die erforderlichen Eigenschaften wie Härte, Korrosionsbeständigkeit und Festigkeit

- Partikelgröße: Hängt von der Verarbeitungsmethode und der gewünschten Oberfläche ab. Feineres Pulver bietet eine bessere Oberfläche, ist aber schwer zu handhaben

- Qualität: Minimierung von Verunreinigungen wie Sauerstoff und Stickstoff. Einheitlichkeit in Größe und Form gewährleisten

- Anwendungsmethode: Thermisches Spritzen oder Laserauftragschweißen erfordern kugelförmiges Pulver. AM und MIM verwenden feines Pulver

- Nachbearbeitung: Zusätzliche Wärmebehandlung, HIP, Bearbeitung kann erforderlich sein, um die endgültigen Teileigenschaften zu erreichen.

- Kosten: Gleichgewicht zwischen Leistungsanforderungen und Rohstoffkosten. Sphärische Sorten sind teurer

Lagerung und Handhabung

Gewährleistung der Qualität des FeCrMo-Pulvers:

- Kühl, trocken und unter inerten Bedingungen lagern, um Oxidation und Feuchtigkeitsaufnahme zu vermeiden

- Verwenden Sie Stahl- oder Kunststoffbehälter anstelle von Papiertüten, um die Haltbarkeit zu verlängern.

- Pulver in inerter Atmosphäre handhaben; Kontakt mit Sauerstoff und Feuchtigkeit vermeiden

- Handschuhkästen und Vakuumsysteme für die Handhabung von Pulver verwenden

- Vermeiden Sie die Wiederverwendung von Pulverresten, um eine Kontamination zu vermeiden.

- Sicherheitsvorkehrungen beachten – Atemschutz verwenden, Staubentwicklung minimieren

Wartung und Reparatur

Für Geräte, die zur Verarbeitung von FeCrMo-Pulver verwendet werden:

- Regelmäßige Inspektion der Pulverfördersysteme auf Lecks, Verstopfungen und Staubansammlungen

- Reinigen Sie die Geräte routinemäßig, um eine Kontamination mit Pulver zu verhindern.

- Schmieren und ersetzen Sie verschlissene Komponenten, die mit dem Pulver in Berührung kommen

- Überprüfung der Gerätekalibrierung für Durchfluss, Temperatur und Druck

- Vorbeugende Wartung von Pumpen, Gebläsen und Ventilen

- Ersatzteile wie Dichtungen, Dichtungen, Filter

- Wartung der Geräte gemäß den Empfehlungen des Herstellers

- Verfahren dokumentieren und Protokolle für jedes Gerät führen

FAQs

F: Wozu wird Eisen-Chrom-Molybdän-Pulver verwendet?

A: FeCrMo-Pulver wird hauptsächlich für verschleißfeste und korrosionsbeständige Beschichtungen verwendet. Es findet auch Anwendung beim Hartlöten, beim Metall-Spritzguss, bei der additiven Fertigung und in der Oberflächentechnik.

F: Wie wird FeCrMo-Pulver hergestellt?

A: Es wird durch Gas- oder Wasserzerstäubung hergestellt, indem ein Barren aus einer Eisen-Chrom-Molybdän-Legierung geschmolzen und in feine Pulverteilchen zerlegt wird.

F: Was ist der Unterschied zwischen gas- und wasserverdüstem FeCrMo-Pulver?

A: Die Gaszerstäubung erzeugt ein feineres, kugelförmiges Pulver, während die Wasserzerstäubung ein gröberes, unregelmäßiges Pulver erzeugt. Gaszerstäubtes Pulver hat eine bessere Fließfähigkeit.

F: Muss FeCrMo-Pulver gesintert werden?

A: Beim Metallspritzguss und bei der additiven Fertigung wird FeCrMo-Pulver zunächst gesintert, um das Bauteil vor der zusätzlichen Wärmebehandlung zu verdichten. Für thermische Spritzschichten ist kein Sintern erforderlich.

F: Welche Partikelgröße ist für das thermische Spritzen mit FeCrMo-Pulver am besten geeignet?

A: Für die meisten thermischen Spritzverfahren wird für optimale Beschichtungseigenschaften ein Partikelgrößenbereich von 45-150 μm empfohlen. Feineres Pulver ist anfällig für Oxidationsprobleme.

F: Welche Normen gelten für die Zusammensetzung und die Eigenschaften von FeCrMo-Pulver?

A: Die wichtigsten anwendbaren ASTM-Normen sind ASTM B214, B213, B212, B527 und E350, die Analyse, Größencharakterisierung, Dichte, Fließgeschwindigkeit und chemische Zusammensetzung abdecken.

F: Erfordert FeCrMo-Pulver eine besondere Lagerung?

A: Um Oxidation und Verunreinigung zu vermeiden, sollte FeCrMo-Pulver unter inerten Bedingungen ohne Feuchtigkeit gelagert werden. Empfohlen werden Behälter aus Weichstahl oder Kunststoff.

F: Wie oft sollten Pulverhandlingsysteme gewartet werden?

A: Es wird eine regelmäßige Inspektion und vorbeugende Wartung gemäß den Herstellerrichtlinien empfohlen, etwa alle 200-300 Betriebsstunden, um eine zuverlässige Funktion zu gewährleisten.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Iron Chromium Molybdenum Powder

1) What particle size distributions are preferred for different processes using Iron Chromium Molybdenum Powder?

- Thermal spray/laser cladding: 45–150 µm with high sphericity for flow and consistent deposition.

- MIM/press-and-sinter: 5–25 µm for high packing density and sinterability.

- LPBF/SLM: 15–45 µm spherical, low oxygen, tight PSD.

- PTA/weld overlay: 90–180 µm for bead stability.

2) How do chromium and molybdenum levels impact corrosion and wear performance?

- Higher Cr (≥25 wt%) improves passivation and pitting resistance; Mo (2–5 wt%) enhances crevice/pitting resistance and high-temperature strength. Balance against cost and hot cracking risk in overlays.

3) What oxygen and carbon limits are practical for AM-grade FeCrMo powder?

- Typical targets: O ≤ 0.20 wt% (often ≤0.10 wt% for LPBF) and C ≤ 0.05 wt% to limit oxide inclusions and maintain toughness. Store under inert gas and track O/N/H across reuse cycles.

4) Can FeCrMo be heat-treated after deposition/printing?

- Yes. Common routes include tempering or solution + aging (application-dependent) to tune hardness/toughness. HIP is used for AM parts to close porosity and improve fatigue.

5) What are common failure modes in coatings made from FeCrMo powder and how to mitigate them?

- Modes: porosity, oxide stringers, unmelted particles, cracking and delamination. Mitigations: optimize energy input and preheat, use low-oxygen spherical powder, maintain substrate cleanliness/roughness, and apply post-spray heat treatment if needed.

2025 Industry Trends: Iron Chromium Molybdenum Powder

- AM adoption: Growing qualification of FeCrMo for conformal‑cooled tooling inserts and corrosion‑wear resistant LPBF parts.

- Overlay reliability: Laser cladding/PTA with real-time melt pool monitoring reduces dilution and cracking on large components.

- Genealogy and QA: Digital material passports with O/N/H monitoring and PSD analytics are increasingly required by OEMs.

- Sustainability: More reclaimed powder programs with validated impurity controls; EPDs requested on high-volume coating consumables.

- Cost dynamics: Mo price volatility drives optimization of Mo content and substitution with process controls to maintain performance.

2025 FeCrMo Market Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global FeCrMo powder demand (kt) | ~34 | ~36 | ~39 | Coatings + AM growth |

| AM-grade spherical FeCrMo price (USD/kg) | 50–80 | 48–78 | 46–76 | Efficiency and competition |

| Typical O spec for AM-grade (wt%) | ≤0.20 | ≤0.18 | ≤0.15 | Better atomization/handling |

| Share of spherical gas-atomized grades (%) | ~58 | ~61 | ~65 | Flowability requirements |

| HIP usage in AM FeCrMo parts (%) | ~40 | ~46 | ~52 | Fatigue-critical uses |

| Lots with full digital genealogy (%) | ~45 | ~58 | ~70 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF data and process guides: https://www.mpif.org

- Industry trackers and OEM technical notes (Höganäs, Sandvik, Carpenter Additive)

Latest Research Cases

Case Study 1: LPBF FeCrMo Tooling Inserts with Conformal Cooling (2025)

Background: An injection-molding supplier sought shorter cycle times and longer tool life in corrosive resin environments.

Solution: Used spherical Fe-25Cr-3Mo powder (D50 ~32 µm, O=0.12 wt%); LPBF with contour remelts and elevated plate preheat; HIP + temper.

Results: Mold cycle time -18% via conformal channels; wear rate -35% vs. conventional H13; corrosion resistance improved in chloride-laden molds; first-pass yield +9%.

Case Study 2: Laser-Clad FeCrMo Overlay for Slurry Pump Impellers (2024)

Background: A mining operator needed erosion-corrosion resistant overlays on duplex steel impellers.

Solution: 45–106 µm FeCrMo powder, low-dilution laser cladding with real-time melt pool monitoring and controlled interpass temperature.

Results: Service life +42% in silica-rich slurry; microstructure showed low porosity (<1.5%) and uniform carbide distribution; maintenance intervals extended by 6 months.

Expert Opinions

- Prof. Rajiv S. Mishra, Distinguished Professor of Materials Science and Engineering, University of North Texas

- “For FeCrMo in AM, oxygen management and PSD stability across reuse cycles are as critical as laser parameters to achieve dense, crack‑free parts.”

- Dr. Claudia Baricco, Professor of Materials Science, University of Turin

- “Chromium drives passivity while molybdenum stabilizes it in aggressive chemistries; tuning Mo content with process control can offset commodity price volatility.”

- Dr. Mike Court, Senior Metallurgist, Höganäs AB

- “Spherical gas‑atomized FeCrMo powders consistently deliver superior flow and deposition efficiency for laser cladding compared to irregular, water‑atomized grades.”

Practical Tools and Resources

- ASTM B214 (sieve analysis), B212 (apparent density), B213 (Hall flow), B527 (tap density), E350 (chemical analysis): https://www.astm.org

- ISO/ASTM 52907 (feedstock requirements for AM metals), ISO 14917 (thermal spraying—feedstock specifications): https://www.iso.org

- MPIF Powder Metallurgy standards and design guides: https://www.mpif.org

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

- OEM technical libraries for laser cladding/AM (Sandvik Osprey, Höganäs, Renishaw, EOS)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; provided a 2025 market snapshot table with metrics and sources; included two recent case studies; added expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, major OEMs mandate digital genealogy for FeCrMo, or price/demand shifts >10% occur