Plasma-Rotations-Elektroden-Zerstäubung, Pulverherstellungsausrüstung, Vorbereitung, Pulverherstellungssystem

Metallpulver können durch eine Vielzahl von Methoden hergestellt werden, z. B. mechanisch (Kugelmahlen, Schleifen usw.), physikalisch (Zerstäubung) und chemisch (Reduktion, Elektrolyse, Carbonyl- und Verdrängungsmethoden usw.). Um den Anforderungen der SEBM-Technologie für kugelförmige Metallpulver gerecht zu werden, wird jedoch hauptsächlich die Zerstäubung für die Herstellung von Metallpulvern verwendet, insbesondere die Wasserzerstäubung (WA), die Gaszerstäubung (GA), die Plasmazerstäubung (PA) und das Verfahren mit rotierenden Plasmaelektroden (PREP), um die Kosten für die Pulverherstellung zu senken.

PREP-Pulverherstellungstechnologie

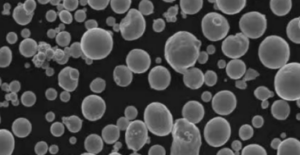

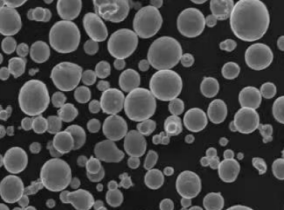

Bei der Plasmadrehelektrodenzerstäubung wird der Plasmalichtbogen als Wärmequelle genutzt, um die Stirnfläche eines mit hoher Geschwindigkeit rotierenden Metallstabs kontinuierlich zu schmelzen. Unter der Einwirkung der Zentrifugalkraft fliegen die geschmolzenen Metalltröpfchen heraus und verfestigen sich unter dem Kühleffekt des Inertgases (Argon oder Helium) rasch zu einem kugelförmigen Metallpulver. Im Vergleich zur Wasserzerstäubung und zur Gaszerstäubung hat die Plasmadrehelektrodenzerstäubungsmethode eine geringere Abkühlungsrate und erzeugt Pulver mit hoher Sphärizität, guter Fließfähigkeit, geringem Sauerstoffgehalt und sehr wenigen Hohl- und Satellitenpulvern. Das hergestellte Pulver ist rein, da eine Verunreinigung des Tiegels vermieden wird. Darüber hinaus weist das mit dieser Methode hergestellte Pulver eine enge Partikelgrößenverteilung auf.

Status des Antrags

Die PREP-Pulvertechnologie wurde erstmals von der Nuclear Metals Corporation in den USA entwickelt und 1963 zum Patent angemeldet. 1974 ersetzte der Plasmabrenner den Wolfram-Elektroden-Lichtbogen als Wärmequelle, und es wurde die Plasma-Rotations-Elektroden-Zerstäubungsmethode (PREP) entwickelt.

Im Jahr 1974 ersetzte der Plasmabrenner den Wolfram-Elektroden-Lichtbogen als Wärmequelle, und das Plasma-Rotations-Elektroden-Zerstäubungsverfahren (PREP) war geboren. Im Jahr 1983 konzipierte und entwickelte das Institut für Pulvermetallurgie des Northwest Institute of Non-ferrous Metals die erste PREP-Anlage in China, und in der Folge führten auch eine Reihe chinesischer Unternehmen und Institutionen Forschungs- und Entwicklungsarbeiten zu dieser Technologie durch. Die PREP-Methode hat als Zentrifugalzerstäubungsmethode im Vergleich zu anderen Methoden die Vorteile einer guten Sphärizität, einer hohen Schwingungsdichte, einer guten Fließfähigkeit, eines geringen Gasgehalts und einer engen Partikelgrößenverteilung. In den mehr als 40 Jahren ihrer Entwicklung hat sich die Plasmadrehelektroden-Zerstäubungsmethode in Bezug auf die Verbesserung der Ausrüstung, die Prozesssteuerung und die Pulverqualität rasch weiterentwickelt und ist zu einer unverzichtbaren Methode für die Herstellung kugelförmiger Metallpulver geworden.

PREP-Anlagen bestehen in der Regel aus einem Vakuumsystem, einem Gassystem, einem Kühlsystem, einem Stromversorgungssystem, einem Plasmagenerator, einer Zuführungsvorrichtung, einer Zerstäubungskammer und einem Auffangsystem.

Zufuhrvorrichtung, Zerstäubungskammer und Sammelsystem. Das Inertgas, in der Regel Argon, Helium oder eine Mischung aus Argon und Helium, schützt und kühlt das Pulver während des Zerstäubungsprozesses und ist der Schlüssel zu seiner Qualität. In russischen Pulverfabriken wird das Verhältnis von Helium zu Argon in der Regel auf 4:1 eingestellt.

Der Plasmabrenner arbeitet in der Regel in zwei Betriebsarten, dem Übertragungslichtbogenmodus und dem Nicht-Übertragungslichtbogenmodus. Die russische Ausrüstung verwendet meist den Nicht-Übertragungslichtbogenmodus, d.h. der Lichtbogen wird zwischen der Elektrode und der Düse erzeugt. Xi’an Sailong Metals verwendet die Transferlichtbogen-Betriebsart, die es ermöglicht, mehr Wärme auf das Stangenmaterial zu übertragen, wodurch die Schmelzrate an der Stirnseite des Stangenmaterials erhöht und die Produktionseffizienz verbessert wird.

In den letzten Jahren hat Xi’an Sailong Metals die erste vertikale Industriequalität SLPA-V entwickelt. PREP-Maschine der Welt. Diese Maschine hat eine vertikale Elektrodenanordnung, die Vibrationen während des Betriebs reduziert, die Arbeitsgeschwindigkeit erhöht und eine stabile Produktion von hochwertigem Pulver gewährleistet.

Darüber hinaus eignet sich die SLPA-D Tisch-Plasma-Rotationszerstäubungsanlage mit einer Arbeitsgeschwindigkeit von bis zu 60.000 U/min für die Entwicklung und Produktion von hochwertigen sphärischen Metallpulvern in kleinen Chargen und in vielen Varianten. Die industrietaugliche SLPA-H PREP-Maschine verfügt über eine neue dynamische Dichtungsstruktur, die die Hochgeschwindigkeitsrotation von Elektrodenstäben mit großem Durchmesser unterstützen kann. Das neue drehmomentstarke, hochtourige Elektrodenrotations- und Stromversorgungssystem kann für die Entwicklung und Produktion von Φ75 mm-Elektroden bei 13.000 bis 18.000 U/min verwendet werden.

Das neue Antriebs- und Stromversorgungssystem für die Stangenrotation mit hohem Drehmoment und hoher Geschwindigkeit ermöglicht den normalen Betrieb der Φ75 mm Stange bei 13.000-18.000 U/min und eine stabile Stromversorgung bei hohen Strömen von 3000 A.

Partikelgröße des PREP-Metallpulvers

Die Partikelgröße des Pulvers und ihre Verteilung ist einer der wichtigsten Punkte für die späteren Anwendungen und beeinflusst oft die Pulvereigenschaften und letztlich die Qualität des Formteils. Daher sollten die Parameter des PREP-Prozesses so festgelegt werden, dass die Partikelgrößenverteilung möglichst im gewünschten Bereich liegt.

Im Allgemeinen sind die wichtigsten Prozessparameter, die die Partikelgrößenverteilung des Pulvers beeinflussen, das Material des Elektrodenstabs, die Drehgeschwindigkeit des Elektrodenstabs, der Stabdurchmesser, die Leistung der Plasmapistole, die Vorschubgeschwindigkeit, der Abstand zwischen der Plasmapistole und dem Stab, der Plasmagasstrom, usw. Bei der Herstellung von PREP-Pulver werden die Tröpfchen herausgeschleudert, wenn die Zentrifugalkraft größer ist als die Oberflächenspannung; daher kann eine Erhöhung der Drehgeschwindigkeit des Elektrodenstabs oder eine Vergrößerung des Elektrodenstabdurchmessers zur Erhöhung der Zentrifugalkraft die Pulverteilchengröße verringern. Außerdem sollte die Schmelzleistung an der Stirnseite des Stabes möglichst gleich der Vorschubleistung sein. Ist die Schmelzgeschwindigkeit größer als die Vorschubgeschwindigkeit, kommt es zu Lichtbogenbrüchen, ist die Vorschubgeschwindigkeit größer als die Schmelzgeschwindigkeit, kommt es zu einem schlechten Schmelzverhalten, was zu fliegenden Kanten und anderen Problemen führt. Der Abstand zwischen der Plasmapistole und der Stange beeinflusst die Überhitzung des Pulvers, und der Plasmagasstrom wirkt sich auf die Kühlwirkung aus. Es hat sich gezeigt, dass die durchschnittliche Teilchengröße des Pulvers hauptsächlich mit dem Stab zusammenhängt

Je größer die Stangengeschwindigkeit oder der Stangendurchmesser, desto feiner ist das Pulver, wenn das Material eine bestimmte Größe hat, während die Partikelgrößenverteilung mit der Stangengeschwindigkeit, der Stromstärke und dem Abstand zwischen der Plasmapistole und dem Ende der Stange usw. zusammenhängt. Eine Erhöhung der Geschwindigkeit, eine Verringerung des Stroms oder des Abstands zwischen der Plasmapistole und dem Ende der Stange führt zu einer Verengung der Partikelgrößenverteilungskurve.

Wenn es sich um unterschiedliche Materialien handelt, hängen die durchschnittliche Partikelgröße und ihre Verteilung häufig mit Faktoren wie der Dichte und Oberflächenspannung des Materials zusammen.

PREP-Pulverherstellung und Anwendung

Die Entwicklung der PREP-Technologie hat es ermöglicht, eine zunehmende Zahl neuer Werkstoffpulver herzustellen. Dabei handelt es sich um Titanlegierungen, Stahl 1018, Stahl mit hohem Stickstoffgehalt, Ni-Ti-Fe, Inconel 718, FGH95, Ti, TiNb usw.

Die meisten der von Xi’an Sailong hergestellten Pulver sind Titanlegierungspulver, Hochtemperaturlegierungspulver und Edelstahlpulver.

Bisher wurden Pulver aus Titanlegierungen, Pulver aus Hochtemperaturlegierungen auf Kobaltbasis, Pulver aus Hochtemperaturlegierungen auf Nickelbasis, Pulver aus hochschmelzenden Metallen (z. B. W, Mo, Ta, Nb und deren Legierungen), Pulver aus rostfreiem Stahl, Pulver aus Aluminiumlegierungen und Pulver aus Silberlegierungen usw. hergestellt. Die Pulver werden nach der Herstellung oder dem heißisostatischen Pressen in der Luft- und Raumfahrt, im Maschinenbau und in der Biomedizin eingesetzt.

Additional FAQs: Plasma Rotating Electrode Atomizing Powder Making System

1) How does Plasma Rotating Electrode Atomizing (PREP) differ from gas/plasma atomization?

- PREP melts the end of a rapidly rotating electrode bar with a plasma arc; centrifugal force ejects droplets that solidify into highly spherical powder. It avoids crucibles/nozzles, reducing contamination and satellites versus gas atomization, yielding narrower PSD and lower O/N pickup.

2) What alloys are best suited for PREP?

- Reactive and high‑purity alloys such as titanium and Ti alloys (Ti‑6Al‑4V/ELI), Ni‑based superalloys (IN718, FGH95), CoCr, stainless steels, and refractory metals (Ta, Nb, Mo, W). Electrode‑manufacturable alloys with adequate ductility and cleanliness perform best.

3) Which PREP parameters most influence particle size distribution (PSD)?

- Rod rotation speed and diameter (centrifugal force), plasma arc power/current, stand‑off distance plasma‑to‑rod, electrode feed rate (match melt rate), and plasma gas composition/flow (cooling). Higher speed or larger rod diameter generally produces finer powders; shorter stand‑off and lower current can narrow PSD.

4) What typical quality metrics should buyers request for PREP powder?

- Sphericity (>0.93 typical for PREP), satellites (<1–2% by count), hollow particle fraction (<0.5%), oxygen/nitrogen/hydrogen (per alloy spec), apparent/tap density, Hall flow, PSD (e.g., 15–45 µm for LPBF), inclusion analysis, and SEM imagery with ISO 13322‑1 image analysis.

5) Is PREP cost‑competitive for AM feedstock?

- For high‑purity/reactive alloys, PREP often commands a premium vs. gas atomization but can deliver higher AM yield (flowability, lower defects) and reduced post‑processing, lowering total cost of quality for critical aerospace/medical parts.

2025 Industry Trends: Plasma Rotating Electrode Atomizing Powder

- Higher throughput, lower oxygen: Adoption of transfer‑arc torches and inert closed transfer has reduced O content by 10–20% vs. 2023 baselines at similar energy input.

- Vertical PREP platforms: Vertical bar orientation machines reduce vibration at high RPM, enabling finer PSD windows for LPBF (15–45 µm) with fewer satellites.

- Helium‑lean mixes: Argon‑dominant gas with targeted He bursts during start/stop events cuts gas cost while preserving sphericity for Ti alloys.

- Digital powder passports: Lot genealogy now logs electrode heat, RPM profiles, arc power, gas composition, and inline O/N—becoming a qualification requirement.

- Expanded materials: Beta‑Ti and high‑nitrogen stainless grades via nitrogen‑controlled PREP for tailored properties.

2025 Snapshot: PREP Powder KPIs (Indicative)

| KPI | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Sphericity (mean, Ti‑6Al‑4V) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Image analysis per ISO 13322‑1 |

| Hollow particle fraction (%) | 0.5–1.0 | 0.3–0.8 | 0.2–0.5 | Optimized RPM/stand‑off |

| Satellites (count %) | 2–4 | 1–3 | 0.8–2 | Improved cooling profiles |

| Oxygen in Ti‑6Al‑4V powder (wt%) | ≤0.15 | ≤0.14 | ≤0.13 (ELI ≤0.12) | Inert pack‑out, seals |

| AM‑grade yield (15–45 µm, %) | 28–34 | 30–36 | 32–40 | Tighter sieving/controls |

| Energy per kg powder (kWh/kg) | 9–12 | 8–11 | 7–10 | Transfer‑arc efficiency |

| Lead time (weeks) | 6–10 | 5–9 | 5–8 | Added capacity |

Sources:

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM E1019/E1409/E1447 for O/N/H; B212/B213/B214 for flow/density: https://www.astm.org

- NIST AM‑Bench powder metrology: https://www.nist.gov/ambench

- OEM and application notes from PREP/atomizer vendors and aerospace/medical specifications

Latest Research Cases

Case Study 1: Vertical PREP for Low‑Oxygen Ti‑6Al‑4V ELI AM Powder (2025)

Background: A medical implant producer needed lower oxygen and fewer satellites to meet fatigue targets for porous EBM acetabular cups.

Solution: Deployed vertical PREP with transfer‑arc mode, argon‑dominant shielding and He pulses at ignition; implemented closed, inert powder transfer and inline oxygen analysis; tuned RPM and stand‑off to target 15–45 µm.

Results: O reduced from 0.135→0.120 wt%; satellites 2.6%→1.1%; AM‑grade yield +6 ppt; HCF life of finished parts +22% versus prior powder lot.

Case Study 2: PREP IN718 with Narrow PSD for LPBF Lattice Brackets (2024)

Background: An aerospace supplier saw layer defects from PSD tails using gas‑atomized IN718.

Solution: Switched to PREP IN718 with optimized rod diameter/RPM and multi‑deck sieving; added digital passport logging arc power and PSD by lot.

Results: Layer uniformity improved; CT porosity <0.1%; first‑pass yield +10%; powder cost +8% but total cost of quality −12% due to fewer reprints and reduced HIP rework.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “PREP’s contamination‑free pathway and tight PSD control make it attractive for reactive alloys where fatigue scatter is oxygen‑driven.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Linking PREP process telemetry—RPM, arc power, gas composition—to powder passports is closing the loop between feedstock and build quality.”

- Katarina Nilsson, VP Technology, Quintus Technologies

- “When PREP powders feed HIP’d AM parts, pore closure is more consistent thanks to fewer hollows and satellites, which lowers defect persistence.”

Practical Tools and Resources

- ISO/ASTM 52907 (requirements for metal powder feedstock), 52904 (LPBF), 52931 (polymers, for comparison): https://www.iso.org

- ASTM E1019/E1409/E1447 (O/N/H testing), B212/B213/B214/B527 (powder characterization): https://www.astm.org

- NIST AM‑Bench datasets and measurement science for powder morphology: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Safety guidance for combustible metals (NFPA 484)

- OEM technical libraries and datasheets from leading PREP and AM powder suppliers

Last updated: 2025-08-25

Changelog: Added 5 FAQs tailored to PREP systems; introduced a 2025 KPI table with indicative metrics and sources; provided two recent PREP case studies; included expert viewpoints; compiled standards and tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major PREP OEMs release new vertical/transfer‑arc platforms, or industry tightens oxygen/satellite limits for AM‑grade powders by >10%**