3D-Druck von Metallpulvern

Metallpulver sind das wichtigste Rohmaterial für den 3D-Druck von Metallteilen, und die Pulvereigenschaften sind einer der wichtigsten Faktoren, die die Qualität von 3D-Druckprodukten aus Metall beeinflussen. Pulvermaterialien mit einem Durchmesser von weniger als 1 mm gelten im Allgemeinen als geeignet für den 3D-Druck, aber hochwertige 3D-gedruckte Metallprodukte stellen höhere Anforderungen an Form, Partikelgröße und Reinheit des Pulvers. Die wichtigsten Arten von 3D-Druckgeräten sind die Pulverstreuung, die koaxiale Pulverzufuhr und die seitliche Pulverzufuhr, abhängig von der Pulverzufuhrmethode. Die seitliche Pulverzufuhr beim 3D-Druck des Endprodukts

Die Form- und Maßgenauigkeit des fertigen Teils ist gering, die Laserenergie kann nicht vollständig genutzt werden und die Pulverausnutzung ist niedrig. Daher sind hochwertige 3D-Metalldruckgeräte hauptsächlich Die beiden wichtigsten Methoden der Pulvernachfüllung sind die Pulverstreuung und die koaxiale Pulverzufuhr.

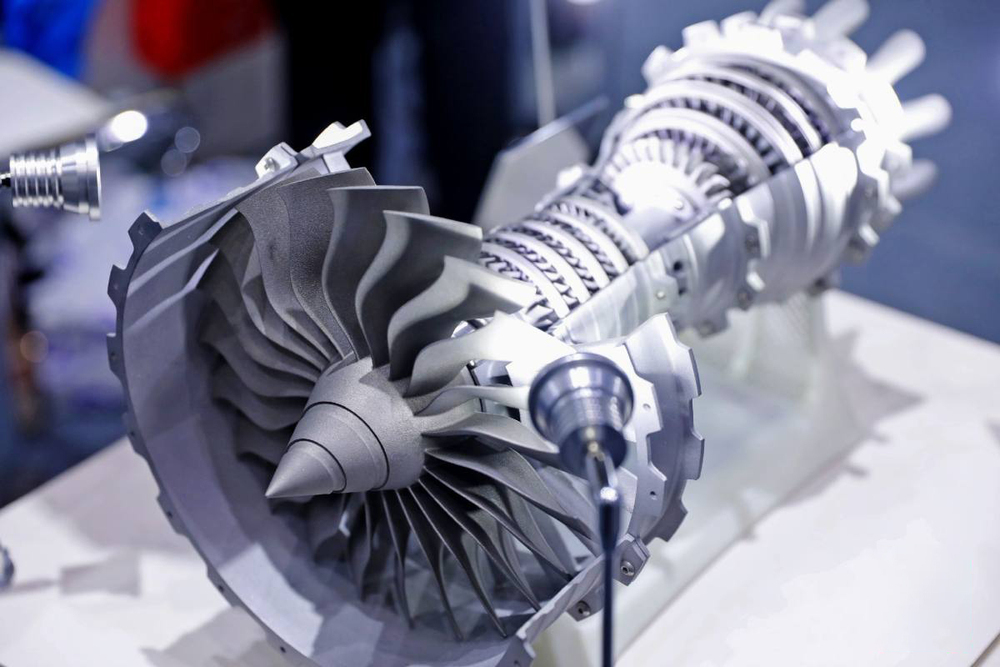

Im Gegensatz zu den herkömmlichen Verfahren zur Herstellung von Metallwerkstoffen, die mit einem großen Maschinenpark, langen Prozessen, hohem Energieverbrauch, Umweltverschmutzung und geringer Materialausnutzung verbunden sind, bietet der 3D-Metalldruck folgende Vorteile: (1) hohe Gesamtmaterialausnutzung; (2) keine Notwendigkeit, Formen zu öffnen, wenige Herstellungsprozesse und kurze Zykluszeiten; (3) Herstellung von Teilen mit komplexen Strukturen; (4) freie Gestaltung entsprechend den Anforderungen an die mechanischen Eigenschaften, ohne Berücksichtigung der Herstellungsprozesse. In den letzten Jahren hat sich der 3D-Metalldruck rasant entwickelt. GKN Aerospace beliefert Frankreichs Airbus und Safran mit Raketendüsen für die Ariane 6 (SWAN) mit einem Durchmesser von 2,5 m. Dabei werden wichtige Strukturkomponenten durch Laserschweißen und Laser-Energie-Auftragsverfahren bearbeitet, wodurch die Anzahl der Düsenkomponenten von

ca. 1.000 auf ca. 100 Teile, wodurch sich die Kosten um 40 % und die Lieferzeiten um 30 % verringern. Der 3D-Metalldruck wird hauptsächlich für die schnelle Herstellung von Modellen für das Industriedesign und die Bearbeitung komplexer Formen sowie für die Produktion von Kleinserien, komplexen Strukturen, Hochleistungsbauteilen und großen Metallteilen eingesetzt. Der 3D-Metalldruck verwendet Metallpulver als additives Material und nutzt Schnellformverfahren wie das selektive Laserschmelzen (SLM), das selektive Elektronenstrahlschmelzen (EBSM) oder das Laser Near Net Forming (LENS), um ein digitales Computermodell schnell in ein massives Teil zu verwandeln. Hochwertige 3D-gedruckte Metallteile für Anwendungen in der Luft- und Raumfahrt, im Verteidigungsbereich, in der Medizin, im Automobilbau und in der Elektronik müssen eine hohe Festigkeit, Maßgenauigkeit, Wasserdichtigkeit und ein geringes Gewicht aufweisen. Qualitätskontrollmittel für 3D-Druckverfahren aus Metall Neben der Druckausrüstung müssen auch die Eigenschaften des Metallpulvers, einschließlich der Sphärizität und Reinheit des Pulvers, die Partikelgrößenverteilung

Sphärizität und Sauberkeit des Pulvers, Partikelgrößenverteilung, Sauerstoffgehalt, Fließfähigkeit und Schüttdichte Die Qualität des Metallpulvers, einschließlich der Sphärizität und Sauberkeit des Pulvers, der Partikelgrößenverteilung, des Sauerstoffgehalts, der Fließfähigkeit und der Schüttdichte, hat ebenfalls einen erheblichen Einfluss.

Wichtige Leistungsindikatoren für den 3D-Druck von Metallpulvern

(1) Reinheit. Keramische Einschlüsse können die Leistung des fertigen Teils erheblich beeinträchtigen. Diese Einschlüsse haben im Allgemeinen einen hohen Schmelzpunkt und lassen sich nur schwer in Form sintern, weshalb das Pulver frei von keramischen Einschlüssen sein muss. Darüber hinaus muss der Sauerstoff- und Stickstoffgehalt streng kontrolliert werden. Die derzeitige Pulveraufbereitungstechnologie für den 3D-Druck von Metallen basiert hauptsächlich auf der Zerstäubung (einschließlich Techniken wie Aerosolisierung und Rotationselektrodenzerstäubung), bei der das Pulver eine große spezifische Oberfläche hat und leicht oxidiert wird. In der Luft- und Raumfahrt und anderen Spezialanwendungen sind die Kundenanforderungen für diesen Indikator strenger, wie z. B. Sauerstoffgehalt von Pulver aus Hochtemperaturlegierungen von 0,006 % ~ 0,018 %, Sauerstoffgehalt von Pulver aus Titanlegierungen von 0,007 % ~ 0,013 %, Sauerstoffgehalt von Pulver aus rostfreiem Stahl von 0,010 % ~ 0,025 % (alle Massenanteile). Bei Titanlegierungspulver bilden Stickstoff, Wasserstoff und Titan bei hohen Temperaturen TiN und TiH2, wodurch die Plastizität und Zähigkeit der Titanlegierung verringert wird. Daher sollte der Pulveraufbereitungsprozess streng auf die Atmosphäre kontrolliert werden.

(2) Partikelgrößenverteilung des Pulvers. Wie oben erwähnt, erfordern unterschiedliche 3D-Druckgeräte und Formgebungsverfahren unterschiedliche Pulverpartikelgrößenverteilungen. Gegenwärtig beträgt die übliche Pulverpartikelgrößenverteilung für den 3D-Druck von Metall 15-53 μm (feines Pulver), 53-105 μm (grobes Pulver), die in einigen Fällen auf 105-150 μm (grobes Pulver) reduziert werden kann [11]. 3D-Druck mit Metallpulver Partikelgröße Auswahl basiert hauptsächlich auf den verschiedenen Energiequellen von Metall-Drucker, mit Laser als die Energiequelle des Druckers, wegen seiner feinen Fokuspunkt, leichter zu schmelzen Feines Pulver, geeignet für die Verwendung 15 ~ 53 μm Pulver als Verbrauchsmaterialien, Pulver Nachschub-Methode für Schicht für Schicht legen Pulver; mit Elektronenstrahl als Energiequelle des Druckers, Fokussierungspunkt etwas grob, besser geeignet für das Schmelzen von grobem Pulver, geeignet für die Verwendung von 53 ~ 105 μm grobem Pulver als Haupt; für koaxiale Pulverzufuhr Typ Drucker kann die Partikelgröße von 105 ~ 150 μm Pulver als Verbrauchsmaterial verwenden.

(3) Morphologie des Pulvers. Pulver Morphologie und Pulver Vorbereitung Methode ist eng miteinander verbunden, in der Regel aus dem Metall Gas oder geschmolzene Flüssigkeit in Pulver, Pulver Partikelform neigt dazu, kugelförmig; aus dem festen Zustand in Pulver, Pulver Partikel sind mehr unregelmäßige Form, und durch die wässrige Lösung Elektrolyse Methode der Vorbereitung der Pulver meisten dendritischen. Im Allgemeinen gilt: Je höher die Sphärizität, desto besser die Fließfähigkeit der Pulverteilchen.

3D-Druck von Metallpulvern erfordern eine Sphärizität von 98 % oder mehr, was die Verteilung und Zuführung des Pulvers während des Drucks erleichtert. Aerosolisierungs- und Rotationselektrodenverfahren sind die wichtigsten Methoden für die Herstellung hochwertiger 3D-Druck-Metallpulver.

- Fließfähigkeit des Pulvers und Dichte der losen Packung. Die Fließfähigkeit des Pulvers wirkt sich direkt auf die Gleichmäßigkeit der Verteilung des Pulvers und die Stabilität der Pulverzufuhr im Druckprozess aus. (4) Fließfähigkeit des Pulvers und Schüttdichte. Die Fließfähigkeit steht im Zusammenhang mit der Pulvermorphologie, der Partikelgrößenverteilung und der Schüttdichte. Je größer die Pulverpartikel sind, desto größer ist die Partikelgrößenverteilung und die Dichte des Pulvers. Je größer die Pulverpartikel, je regelmäßiger die Partikelform und je geringer der Anteil an sehr feinem Pulver in der Partikelzusammensetzung ist, desto besser ist die Mobilität. Partikel Die Dichte bleibt gleich, die relative Dichte steigt und die Pulvermobilität nimmt zu. Partikel Die Adsorption von Wasser, Gasen usw. an der Oberfläche verringert die Fließfähigkeit des Pulvers. Die lose Packungsdichte ist eine Volumeneinheit des Pulvers, wenn die Pulverprobe den angegebenen Behälter auf natürliche Weise ausfüllt. Die Masse des Pulvers. Im Allgemeinen gilt: Je gröber das Pulver, desto höher die Schüttdichte. Je gröber das Pulver, desto höher die Schüttdichte. Lose Die Auswirkung der Schüttdichte auf die Dichte des endgültigen Metalldruckprodukts ist nicht schlüssig. Die Auswirkung der Schüttdichte auf die Dichte des endgültigen Metalldruckprodukts ist nicht schlüssig belegt, aber eine Erhöhung der Schüttdichte verbessert das Fließverhalten des Pulvers.

Der 3D-Druck ist eine aufstrebende Materialherstellungstechnologie, die sich in den letzten Jahren rasant entwickelt hat, da sie für eine Vielzahl von Materialien geeignet ist und eine breite Palette von Anwendungen sowie hohe Materialisierungsraten bietet.

Metallpulver sind ein wichtiges Verbrauchsmaterial für den 3D-Druck von Metallen, von denen AA und PREP-Methoden wurden in der Luft- und Raumfahrtindustrie bereits erfolgreich angewandt. Die AA- und PREP-Methoden wurden in der Luft- und Raumfahrtindustrie bereits erfolgreich eingesetzt. Metallpulver für den 3D-Druck müssen jedoch Die Pulvergröße muss klein sein, mit einer engen Partikelgrößenverteilung, hoher Sphärizität und geringem Sauerstoffgehalt. Es ist klar, dass die PREP-Methode für die Anwendung von Metallpulvern im 3D-Druck besser ist als die traditionelle AA-Methode (VIGA). Die PREP-Methode ist eindeutig vorteilhafter als die herkömmliche AA-Methode (VIGA-Methode) für die Herstellung hochwertiger 3D-gedruckter Metallteile und wird inzwischen in vielen koaxial gespeisten 3D-Druckmaschinen eingesetzt. Die PREP-Methode ist in 3D-Druckmaschinen mit koaxialer Zuführung weit verbreitet. Die PREP-Methode ist in koaxial beschickten 3D-Druckmaschinen weit verbreitet, da sie ultrafeine kugelförmige Pulver (Partikelgröße bis zu 50 μm) herstellen kann. (Partikelgröße bis zu 50 μm) und der relativ geringen Produktion Die Verwendung des PREP-Verfahrens in 3D-Druckmaschinen mit Pulverstreuung ist aufgrund der geringen Ausbeute und der relativ geringen Produktivität relativ gering. Daher ist es dringend erforderlich, den Prozess zu optimieren und eine neue Generation von Plasma-Rotations-Elektroden-Zerstäubungspulvertechnologie und -ausrüstung zu entwickeln, um die Ausbeute an ultrafeinen sphärischen Metallpulvern weiter zu verbessern Die Entwicklung einer neuen Generation von Plasma-Rotations-Elektroden-Zerstäubungstechnologie und -ausrüstung ist daher dringend erforderlich, um die Ausbeute an ultrafeinen sphärischen Metallpulvern weiter zu verbessern und die kontinuierliche Produktion von qualitativ hochwertigen ultrafeinen sphärischen Metallpulvern, wie z. B. auf Nickelbasis, Legierungen auf Nickelbasis, Kobaltbasis und Titanlegierungen in großen Mengen, wodurch

Die PREP-Methode kann verwendet werden, um das Kosten-Nutzen-Verhältnis von Metallpulvern zu verbessern und sie an verschiedene Das wird die Kosteneffizienz der PREP-Methode verbessern und es ermöglichen, sie an verschiedene Arten von 3D-Druckgeräten anzupassen, wodurch sie im 3D-Druck breiter eingesetzt werden kann.

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.