Giriş

Hızlı tempolu üretim dünyasında, inovasyon, önde kalmanın anahtarıdır. Karmaşık ve çok yönlü bileşenler oluşturma biçimimizde devrim yaratan çığır açan teknolojilerden biri de ebm elektron ışını eritme. Bu katkısal imalat süreci, bir zamanlar imkansız olarak kabul edilen olağanüstü hassasiyet ve geometrilerle parçalar üretme yeteneğiyle büyük ilgi görmüştür. Bu makalede, EBM dünyasına inecek, sürecini, avantajlarını, uygulamalarını, diğer tekniklerle karşılaştırmalarını, zorluklarını ve umut vadeden geleceğini inceleyeceğiz.

ebm elektron ışınlı eritme nedir?

ebm elektron ışınlı eritme, karmaşık üç boyutlu nesneler oluşturmak için yüksek enerjili bir elektron ışınını kullanarak metal tozlarını katman katman eritip birleştiren gelişmiş bir katkısal imalat sürecidir. Eritme için elektron ışınları kullanma konsepti 1960'lara kadar uzanır, ancak teknoloji pratik uygulamalar için yeterince olgunlaşması 1990'ları bulmuştur. Günümüzde EBM, benzersiz yetenekleri nedeniyle çeşitli sektörlerde ilgi görmüştür.

EBM Süreci

CAD Modelini Hazırlama

ebm elektron ışınlı eritme sürecindeki ilk adım, üretilecek bileşenin ayrıntılı bir Bilgisayar Destekli Tasarım (CAD) modelini oluşturmaktır. CAD modeli, EBM makinesine nihai ürünü oluşturmasında rehberlik eden bir taslak görevi görür.

Malzeme Seçimi

ebm elektron ışınlı eritmede doğru malzemeyi seçmek çok önemlidir. Süreç, titanyum, paslanmaz çelik ve nikel bazlı süper alaşımlar dahil olmak üzere çok çeşitli metalleri ve alaşımları destekler; her biri farklı uygulamalar için uygun belirli özelliklere sahiptir.

Toz Yatağı Hazırlığı

Bir sonraki adım, metal tozunun ince bir tabakasının yapı platformu üzerine eşit olarak dağıtıldığı toz yatağının hazırlanmasıdır. Daha sonra EBM makinesi, bileşenin ilk katmanını oluşturarak, istenen alanlardaki toz parçacıklarını birleştirmek için seçici olarak elektron ışınını uygular.

Elektron Işın Taraması

Toz yatağı hazırlandıktan sonra, elektron ışın tarama süreci başlar. Işın, CAD modeline göre toz yatağını tarar, parçacıkları gerekli konumlarda eritir ve kademeli olarak bileşeni katman katman oluşturur.

Soğutma ve Katılaşma

Her katman oluştuğunda, erimiş metal hızla katılaşır ve önceki katmanla bağlanır. İstenen malzeme özelliklerinin elde edilmesini sağlamak için soğutma ve katılaşma süreci dikkatle kontrol edilir.

ebm elektron ışınlı eritmenin avantajları

Karmaşık Geometriler

ebm elektron ışınlı eritmenin en önemli avantajlarından biri, geleneksel imalat yöntemlerinin sınırlamaları olmaksızın son derece karmaşık geometriler oluşturma yeteneğidir. Bu yetenek, yeni tasarım olanakları sunar ve mühendislerin kafesler ve petek yapılar gibi karmaşık iç özelliklere sahip parçalar oluşturmasına olanak tanıyarak bileşenin genel performansını artırır.

Azaltılmış Malzeme Atığı

EBM, bileşeni oluşturmak için yalnızca gerekli miktarda malzeme kullandığı için doğal olarak verimli bir süreçtir. Fazla malzemenin daha büyük bir bloktan çıkarıldığı çıkarma imalat yöntemlerinin aksine, EBM atıkları en aza indirerek maliyet tasarrufu ve daha sürdürülebilir bir imalat yaklaşımı sağlar.

Özelleştirme ve Kişiselleştirme

ebm elektron ışınlı eritmenin esnekliği, özel gereksinimlere göre uyarlanmış özel yapım bileşenlerin üretilmesini sağlar. Bu, kişiselleştirilmiş implantların ve protezlerin bir hastanın benzersiz anatomisine mükemmel şekilde uyacak şekilde oluşturulabildiği, hasta sonuçlarını ve konforunu iyileştirdiği tıbbi uygulamalarda özellikle değerlidir.

Malzeme Çeşitliliği

ebm elektron ışınlı eritmenin çok yönlülüğü, çeşitli metal malzemeler ve alaşımlarla çalışma yeteneğine kadar uzanır. Bu, mühendislerin, mukavemet, korozyon direnci ve termal özellikler gibi faktörleri göz önünde bulundurarak, katkısal imalat sürecinden yararlanırken belirli bir uygulama için en uygun malzemeyi seçebileceği anlamına gelir.

Daha Kısa Teslim Süreleri

Geleneksel imalat genellikle takım oluşturma ve kurulum gibi zaman alan süreçleri içerir. ebm elektron ışınlı eritme, takım oluşturma ihtiyacını ortadan kaldırarak, özellikle pazara sunma süresinin kritik olduğu sektörlerde daha hızlı üretim ve daha hızlı geri dönüş süreleri sağlayarak önemli ölçüde azaltır.

ebm elektron ışınlı eritmenin uygulamaları

Havacılık ve Uzay Endüstrisi

Havacılık sektörü, ebm elektron ışınlı eritme teknolojisini ilk benimseyenlerden biriydi. Yüksek hassasiyet, azaltılmış ağırlık ve gelişmiş performans ile karmaşık havacılık bileşenleri üretmek için kullanılır. EBM ile üretilen parçalar uçak motorlarında, türbinlerde ve yapısal bileşenlerde uygulama alanı bulmaktadır.

Tıbbi İmplantlar

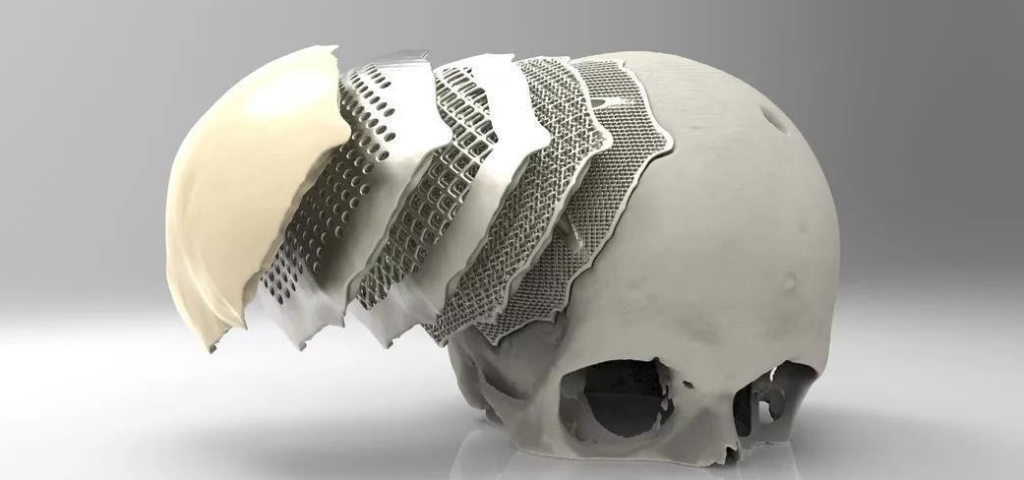

Tıp alanı, hasta odaklı implantların, protezlerin ve tıbbi aletlerin üretimi için ebm elektron ışınlı eritme yöntemini benimsemiştir. EBM'de kullanılan malzemelerin biyouyumluluğu, kalça ve diz protezleri, kafatası implantları ve diş restorasyonları gibi implantların oluşturulması için ideal hale getirir.

Otomotiv Sektörü

Otomotiv endüstrisinde, ebm elektron ışınlı eritme, mukavemetten ödün vermeden yakıt verimliliğini artıran hafif bileşenler üretmek için kullanılır. Bu teknoloji, motor parçaları, süspansiyon bileşenleri ve özel egzoz sistemleri üretmek için kullanılır.

Araştırma ve Geliştirme

ebm elektron ışınlı eritme, test ve değerlendirme için karmaşık parçaların hızlı prototiplemesini sağlayarak araştırma ve geliştirme faaliyetlerinde hayati bir role sahiptir. Mühendislerin tasarımları hızla yinelemesine olanak tanıyarak inovasyon sürecini hızlandırır.

EBM ve Diğer Katkısal İmalat Teknikleri

EBM ve Seçici Lazer Eritme (SLM)

Hem ebm elektron ışınlı eritme hem de SLM, katkısal imalat ilkelerini kullanırken, metal tozunu eritmek için kullanılan enerji kaynağında farklılık gösterir. EBM bir elektron ışını kullanırken, SLM yüksek güçlü bir lazer kullanır. Temel fark, elektron ışınının metali daha verimli bir şekilde eriterek belirli malzemelerde çatlama riskini azaltmasıdır.

EBM ve Erimiş Biriktirme Modelleme (FDM)

Erimiş Biriktirme Modelleme, başka bir katkısal imalat tekniğidir, ancak termoplastiklerle ve bazı düşük erime noktalı malzemelerle sınırlıdır. Buna karşılık, EBM metaller ve yüksek performanslı alaşımlarla çalışır ve kapsamını, özellikle metal bileşenlerin kritik olduğu sektörlerde daha geniş bir uygulama yelpazesine genişletir.

ebm elektron ışınlı eritme ve Stereolitografi (SLA)

Stereolitografi, nihai ürünü oluşturmak için sıvı fotopolimer reçineyi katman katman kürlemek için bir UV lazer kullanır. SLA, karmaşık ve ayrıntılı prototipler üretmek için mükemmel olsa da, EBM ile elde edilebilen metal bileşenlerin malzeme özelliklerinden ve mukavemetinden yoksundur.

Zorluklar ve Sınırlamalar

Yüzey İşlemi

EBM ile üretilen bileşenler, katman katman birikim nedeniyle pürüzlü bir yüzey finişi sergileyebilir. Daha pürüzsüz yüzeyler talep eden uygulamalar için işleme veya parlatma gibi son işlem teknikleri gerekebilir.

Kalıntı Gerilmeler

ebm elektron ışınlı eritme işlemi sırasında, metal katmanların hızlı bir şekilde ısıtılması ve soğutulması, nihai parçada artık gerilimlere neden olabilir. Bu gerilimleri anlamak ve yönetmek, bileşenin yapısal bütünlüğünü sağlamak için kritik öneme sahiptir.

İşlem Sonrası Gereksinimler

ebm elektron ışınlı eritme, üretim sırasında malzeme atıklarını en aza indirirken, belirli bileşenler, mekanik özelliklerini tam olarak optimize etmek için ısıl işlem veya gerilim giderme gibi ek son işlem adımları gerektirebilir.

Elektron Işınlı Eritmenin Geleceği

Teknoloji ilerledikçe ve araştırmacılar sürekli iyileştirmeler yaptıkça, EBM'nin geleceği umut verici görünüyor. Daha da fazla verimlilik, gelişmiş malzeme seçenekleri ve dijital tasarım araçlarıyla daha fazla entegrasyon bekleyebiliriz. EBM'nin uygulamaları çeşitli sektörlerde genişlemeye devam edecek ve onu katkısal imalat ortamında önemli bir oyuncu haline getirecektir. Araştırma ve geliştirme devam ettikçe, EBM'nin geleceğini şekillendirecek ve modern üretimi devrim yaratacak heyecan verici gelişmeleri hevesle bekliyoruz.

Sonuç

Elektron Işınlı Eritme, katkısal imalat dünyasında oyunun kurallarını değiştiren bir unsur olarak ortaya çıktı. Karmaşık geometriler üretme, malzeme atıklarını azaltma ve özelleştirme seçenekleri sunma yeteneği, onu çok yönlü ve değerli bir teknoloji haline getiriyor. Havacılıktan tıbba kadar, EBM'nin etkisi, inovasyonu yönlendiren ve mümkün olanın sınırlarını zorlayan sayısız sektörde hissediliyor. Araştırma ve geliştirme devam ettikçe, EBM'nin geleceğini şekillendirecek ve modern üretimi devrim yaratacak heyecan verici gelişmeleri hevesle bekliyoruz.

SSS

- Elektron Işınlı Eritme, büyük ölçekli üretim için uygun mudur?

- EBM prototipleme ve küçük partili üretim için mükemmel olsa da, bazı diğer katkısal imalat tekniklerine kıyasla daha yavaş yapı hızları nedeniyle büyük ölçekli imalat için en verimli seçim olmayabilir.

- EBM, yüksek mekanik özelliklere sahip parçalar üretebilir mi?

- Evet, EBM, özellikle yüksek performanslı alaşımlar kullanıldığında, mükemmel mekanik özelliklere sahip bileşenler üretebilir. Dikkatli bir süreç kontrolü ve son işlem ile EBM ile üretilen parçalar, geleneksel olarak üretilen bileşenlerin mekanik özelliklerini karşılayabilir veya aşabilir.

- EBM'nin çevresel faydaları var mı?

- Evet, EBM'nin azaltılmış malzeme atıkları ve enerji verimli süreci, geleneksel imalat yöntemlerine kıyasla çevresel sürdürülebilirliğine katkıda bulunur.

- Hangi sektörler EBM'den en çok faydalanıyor?

- EBM, karmaşık ve özelleştirilmiş bileşenlere talebin yüksek olduğu havacılık, tıp, otomotiv ve araştırma ve geliştirme gibi sektörlerde önemli uygulamalar bulmaktadır.

- EBM hızlı prototipleme için uygun mudur?

- Kesinlikle! EBM'nin karmaşık prototipleri hızlı bir şekilde üretme yeteneği, onu hızlı prototipleme ve yinelemeli tasarım süreçleri için ideal bir seçim haline getirir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About ebm electron beam melting

1) Which alloys perform best in ebm electron beam melting and why?

- Ti-6Al-4V, Ti-6Al-4V ELI, CoCr, and Ni-based superalloys (e.g., IN718) excel due to EBM’s high build temperature and vacuum, which reduce residual stress, suppress cracking, and minimize oxygen pickup.

2) What powder specifications are optimal for EBM?

- Spherical powders, PSD 45–106 µm (common EBM cut), sphericity ≥0.93, satellites <5%, and low hollow fraction (<2%) verified by image analysis/CT. For titanium, O ≤0.15 wt% (ELI ≤0.13%), N ≤0.05 wt%, H ≤0.012 wt%.

3) How does elevated build temperature impact properties in EBM?

- Preheating (typically 600–800°C for Ti alloys) lowers thermal gradients, improving density and reducing distortion; it can coarsen microstructure slightly but often enhances fatigue consistency post-HIP/heat treatment.

4) Can you reuse EBM powder safely, and how many cycles are typical?

- Yes, with sieving and QC. Many users validate 6–10 reuse cycles for Ti-6Al-4V before O/N/H drift, PSD shifts, or defect rates trigger refresh. Track O/N/H, flow, PSD, and surface morphology per lot.

5) What post-processing steps are most impactful for EBM parts?

- HIP to close internal porosity, stress relief or aging (e.g., IN718), machining, and surface finishing (shot peen/electropolish). Medical implants often add chemical etch/passivation to meet ISO/ASTM requirements.

2025 Industry Trends for ebm electron beam melting

- Higher-temperature platforms: Wider adoption of actively heated build plates and better beam control improves metallurgical consistency in crack-prone Ni superalloys.

- Quality transparency: Certificates of Analysis increasingly include CT-quantified hollow fraction and satellite counts; powder genealogy and reuse SPC mandated by aerospace/medical QMS.

- Throughput gains: Multi-beam path optimization and beam-shaping algorithms reduce scan time 10–20% on lattice-heavy builds.

- Material set expansion: More validated parameters for Ti-6Al-7Nb (medical), gamma TiAl (aerospace), and copper alloys with tailored preheat/scan strategies.

- Sustainability: Closed-loop vacuum/argon handling and higher revert content in powder feedstocks lower cost and footprint.

2025 Market and Technical Snapshot (EBM for Metal AM)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| EBM-grade Ti-6Al-4V powder price | $150–$280/kg | -3–7% | Supplier/distributor indices |

| EBM-grade IN718 powder price | $120–$220/kg | -2–6% | Alloy/PSD dependent |

| Recommended PSD (EBM) | 45–106 µm | Stable | OEM guidance |

| Typical hollow fraction (CT) | 0.5–1.5% | Down | Process control, PREP/EIGA |

| Validated powder reuse cycles | 6–10 | Up | Better O/N/H control |

| Post-HIP relative density | 99.8–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Build rate improvement from path optimizations | 10–20% | Up | OEM software releases |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM), 52908 (Process qualification), 52900 series: https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Titanium and Superalloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: High-Temperature EBM of IN718 Turbine Vane Segments (2025)

Background: An aerospace supplier needed crack-free IN718 EBM parts with reduced post-processing.

Solution: Implemented elevated preheat strategy, adaptive beam focus, and contour-first scan; PREP IN718 powder (PSD 45–106 µm, satellites <3%). HIP + AMS 5662/5663 equivalent heat treatment.

Results: No hot cracks detected by CT; porosity <0.3% after HIP; LCF life improved 1.7× vs. legacy parameters; machining time reduced 12% due to lower distortion.

Case Study 2: EBM Ti-6Al-7Nb Acetabular Cups with Lattice Porosity Control (2024)

Background: A medical OEM required consistent pore size and improved fatigue for cementless hip cups.

Solution: EBM with 700–800°C preheat, lattice-optimized scan vectors; EIGA Ti-6Al-7Nb powder (O 0.10 wt%, sphericity 0.96). Post-process HIP + electropolish + ASTM F86 passivation.

Results: Pore-size CV cut from 9.0% to 6.1%; axial fatigue life +2.0× at 10^7 cycles; met ISO 10993 and ASTM F3001-equivalent acceptance for chemistry/mechanics.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “EBM’s high-temperature, vacuum environment reduces defect initiators in titanium and nickel alloys, enabling superior fatigue after HIP and appropriate heat treatment.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot powder consistency—PSD, sphericity, and O/N/H—often dictates EBM qualification speed more than incremental scan strategy tweaks.” - Dr. Lars Nyborg, Professor of Materials Processing, Chalmers University of Technology

Key viewpoint: “Preheat and beam control are the main levers for minimizing residual stress and achieving repeatable microstructures in EBM-built superalloys.”

Practical Tools and Resources

- Standards and qualification

- ISO/ASTM 52907, 52908, 52900-series: https://www.iso.org | https://www.astm.org

- ASTM F2924/F3001 for Ti alloys in AM and implants: https://www.astm.org

- Metrology and safety

- NIST AM Bench; CT for defect and hollow fraction quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical references

- ASM Digital Library, Handbooks on AM of Ti and Ni alloys: https://www.asminternational.org

- İşlem optimizasyonu

- OEM build parameter guides for EBM; software for lattice/path optimization and in-situ thermographic monitoring

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; provided 2025 market/technical snapshot with data table and sources; included two recent EBM case studies; compiled expert opinions; curated practical tools/resources for ebm electron beam melting

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update AM standards, OEMs release new EBM process parameters/alloy allowables, or NIST/ASM publish updated datasets on preheat/defect correlations