Giriş

Üretim dünyası sürekli olarak gelişiyor ve son zamanlardaki en önemli gelişmelerden biri, halk arasında 3D baskı olarak bilinen katmanlı üretimin ortaya çıkması oldu. Bu devrim niteliğindeki teknik, benzeri görülmemiş bir hassasiyetle karmaşık ve kompleks şekillerin oluşturulmasına olanak tanıyor. Katmanlı üretimde kullanılan sayısız malzeme arasında tungsten, olağanüstü özellikleri ve uygulamaları nedeniyle öne çıkmaktadır. Bu makalede, tungstenin büyüleyici dünyasını keşfedeceğiz tungsten ile katmanlı üretim ve çeşitli sektörleri nasıl dönüştürdüğünü anlatıyor.

Katmanlı üretim tungsten nedir?

3D baskı olarak da bilinen eklemeli üretim, dijital bir modelden katman katman üç boyutlu nesneler oluşturan bir süreçtir. Malzemenin katı bir bloktan kesilmesini veya delinmesini içeren geleneksel eksiltici yöntemlerin aksine, eklemeli üretim malzemenin hassas bir şekilde eklenmesine olanak tanıyarak minimum atık ve maksimum tasarım esnekliği sağlar.

Katmanlı Üretimde Tungsten'i Anlamak

Tungsten nedir?

Periyodik tabloda W ile sembolize edilen tungsten, olağanüstü sertliği ve yüksek erime noktası ile bilinen olağanüstü bir metaldir. Altınla karşılaştırılabilir yoğunluğu nedeniyle genellikle “ağır metal” olarak adlandırılır. katkılı üretim tungsten, havacılık ve savunmadan elektronik ve tıbba kadar çeşitli endüstrilerde uygulama alanı bulur.

Tungsten'in Özellikleri

Tungsten, onu eklemeli üretim için ideal kılan bir dizi özelliğe sahiptir. Bu özellikler arasında yüksek erime noktası, mükemmel termal iletkenlik, düşük termal genleşme katsayısı ve olağanüstü mekanik mukavemet yer alır.

Geleneksel Üretimde Tungsten

Tungsten ile katkılı üretim konusuna girmeden önce, bu metalin geleneksel üretim süreçlerinde nasıl kullanıldığını anlamak önemlidir. Tungsten, elektrik telleri, filamentler ve çelik ve süper alaşımlar gibi çeşitli alaşımların üretiminde zengin bir uygulama geçmişine sahiptir.

Tungsten Kullanarak Katmanlı Üretim Teknikleri

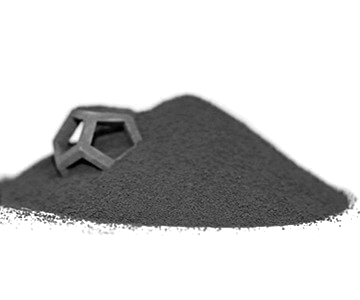

Toz Yatak Füzyonu (PBF)

Tungsten kullanan en popüler eklemeli üretim tekniklerinden biri Toz Yatağı Füzyonudur. Bu işlem, ince bir tungsten tozu tabakasının yayılmasını ve yüksek enerjili bir lazer veya elektron ışını kullanılarak seçici olarak eritilmesini içerir. İşlem katman katman tekrarlanarak katı, yoğun ve karmaşık bir tungsten bileşeni oluşturulur.

Yönlendirilmiş Enerji Biriktirme (DED)

Yönlendirilmiş Enerji Biriktirme, tungsten içeren bir başka eklemeli üretim yöntemidir. Bu teknikte, lazer veya elektron ışını gibi odaklanmış bir enerji kaynağı, istenen nesneyi oluşturmak için bir alt tabaka üzerine hassas bir şekilde biriktirilen tungsten telini veya tozunu eritmek için kullanılır.

Bağlayıcı Püskürtme

Binder Jetting, tungsten tozu katmanlarının bir bağlayıcı madde kullanılarak seçici olarak birbirine bağlandığı benzersiz bir katkılı üretim sürecidir. Bağlanmamış toz çıkarılır ve bağlı katmanlar nihai parçayı oluşturmak için sinterlenir.

Malzeme Ekstrüzyonu

Yaygın olarak Fused Deposition Modeling (FDM) olarak bilinen Malzeme Ekstrüzyonu, sürekli bir tungsten dolgulu termoplastik telin ekstrüde edildiği ve istenen şekli oluşturmak için katman katman biriktirildiği bir tekniktir.

Tungsten ile Katmanlı Üretim Uygulamaları

Havacılık ve Uzay Endüstrisi

Tungsten’in yüksek mukavemet ve yoğunluk gibi olağanüstü özellikleri, onu havacılık ve uzay endüstrisinde değerli bir malzeme haline getirmektedir. Katmanlı üretim, uçaklarda ve uzay araçlarında kullanılan hafif ancak sağlam bileşenlerin oluşturulmasına olanak tanır.

Medikal Sektör

Tıp alanında, tungsten ile katmanlı üretim, hastaya özel implantlar, cerrahi aletler ve diş protezleri oluşturmak için yeni kapılar açarak daha iyi tedavi seçenekleri ve daha iyi hasta sonuçları sağladı.

Enerji ve Güç Üretimi

Tungsten, türbin kanatları, ısı eşanjörleri ve nükleer reaktör parçaları gibi bileşenlerin katmanlı üretimin hassasiyetinden ve verimliliğinden yararlandığı enerji ve enerji üretimi sektörlerinde çok önemli bir rol oynamaktadır.

Tungsten ile Katmanlı Üretimin Avantajları

Karmaşık Geometriler

Katmanlı imalat, geleneksel imalat yöntemleriyle elde edilmesi zor veya imkansız olan girift ve karmaşık geometrilerin üretilmesine olanak tanır.

Malzeme Verimliliği

Katmanlı üretim ile tungsten ve diğer malzemeler daha verimli bir şekilde kullanılır, çünkü süreç nihai parçayı katman katman oluşturarak israfı en aza indirir.

Özelleştirme ve Prototipleme

Katmanlı üretimin esnekliği, hızlı prototipleme ve kişiselleştirmeye olanak tanıyarak daha hızlı ürün geliştirme ve yinelemeyi kolaylaştırır.

Azaltılmış Atık ve Çevresel Etki

Sürdürülebilir bir üretim süreci olarak eklemeli üretim daha az atık üretir, enerji tüketimini azaltır ve geleneksel yöntemlere kıyasla daha düşük çevresel etkiye sahiptir.

Tungsten ile Katmanlı Üretimin Zorlukları ve Sınırlamaları

Yüksek Erime Noktası ve Termal İletkenlik

Tungsten’in yüksek erime noktası ve termal iletkenliği, katmanlı üretim sürecinde özel ekipman ve hassas sıcaklık kontrolü gerektiren zorluklar oluşturmaktadır.

Toz Taşıma ve Güvenlik Endişeleri

Tungsten tozu, dikkatli kullanılmadığı takdirde tehlikeli olabilir ve taşıma ve işleme için sıkı güvenlik önlemleri ve özel ekipman gerektirir.

Yüzey İşlem ve İşlem Sonrası

Tungsten parçalarda pürüzsüz bir yüzey kalitesi elde etmek zor olabilir ve genellikle istenen özellikleri karşılamak için ek işlem sonrası adımlar gerektirir.

Tungsten ile Katmanlı Üretimde Güncel Araştırma ve Yenilikler

Tungsten ile katmanlı üretim alanı, süreci iyileştirmeye, yeni uygulamaları keşfetmeye ve gelişmiş malzemeler geliştirmeye odaklanan devam eden araştırmalarla sürekli olarak gelişmektedir.

Tungsten ile Katmanlı Üretimin Gelecek Beklentileri

Katmanlı üretim teknolojisi olgunlaştıkça ve daha erişilebilir hale geldikçe, çeşitli endüstrilerde tungstenin benimsenmesinin artması ve sürecin daha fazla yenilik ve optimizasyona yol açması beklenmektedir.

Sonuç

Tungsten ile katmanlı üretim, metal bileşenlerin üretilme biçiminde devrim yaratan çığır açıcı bir teknoloji olarak ortaya çıkmıştır. Katmanlı üretimin çok yönlülüğü ile birleşen benzersiz özellikleri, havacılık, sağlık ve enerji üretimi gibi sektörlerde sayısız olasılığın kilidini açmıştır. Karmaşık geometriler oluşturma, malzeme israfını azaltma ve parçaları özelleştirme yeteneği, tungsten ile katmanlı üretimi modern üretimde oyunun kurallarını değiştiren bir unsur haline getirmiştir.

SSS

S1: Katmanlı üretim için tungsteni ideal bir malzeme yapan nedir?

Tungsten’in yüksek erime noktası, termal iletkenlik ve mekanik mukavemet gibi olağanüstü özellikleri, onu katmanlı üretim için ideal bir malzeme haline getirir. Hassasiyetle sağlam ve karmaşık parçaların oluşturulmasını sağlar.

S2: Tungsten ile eklemeli üretim malzeme israfını nasıl azaltıyor?

Eklemeli üretim, parçaları katman katman oluşturarak yalnızca gerekli miktarda malzeme kullanır. Bu, geleneksel üretim yöntemlerine kıyasla malzeme israfını önemli ölçüde azaltır.

S3: Tungsten ile katkılı üretim, kullanım ve işleme için güvenli midir?

Tungsten tozu doğru şekilde kullanılmazsa tehlikeli olabilir. Katmanlı üretim sırasında güvenli kullanım ve işleme sağlamak için uygun güvenlik önlemleri ve özel ekipman gereklidir.

S4: Tungsten ile katmanlı üretimde karşılaşılan zorluklardan bazıları nelerdir?

Zorluklar arasında tungstenin yüksek erime noktasını ve termal iletkenliğini yönetmek, pürüzsüz yüzey kaplamaları elde etmek ve toz işleme sırasında güvenliği sağlamak yer alıyor.

S5: Tungsten ile eklemeli üretimden en çok hangi sektörler faydalanıyor?

Havacılık, tıp ve enerji sektörleri, benzersiz özellikleri ve çok yönlülüğü sayesinde tungsten ile katmanlı üretimden en çok yararlanan sektörler arasındadır.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About additive manufacturing tungsten

1) Which AM processes work best for tungsten and why?

- Electron Beam Melting (EBM) and Directed Energy Deposition (DED—laser/e-beam) are most mature because high preheat and vacuum/inert conditions mitigate cracking, evaporation, and oxidation. Binder Jetting + sinter/HIP is promising for large or complex shapes with lower thermal stress.

2) What powder specifications are recommended for tungsten in PBF?

- Spherical powder, PSD 15–45 µm (fine feature) or 20–63 µm (general), sphericity ≥0.93, satellites ≤5%, and oxygen ≤0.05–0.15 wt% depending on application. Low hollow fraction verified by CT improves density and reduces spatter.

3) How do you control cracking and residual stress in tungsten AM?

- Use high build preheat (EBM often 800–1000°C equivalent), reduce scan speed/adjust hatch spacing, apply contour-first strategies, and perform stress-relief or HIP post-processing. For laser PBF, consider elevated plate heating and tailored scan vectors.

4) Can tungsten be alloyed or blended to improve printability?

- Yes. W‑Ni‑Fe (heavy alloy), W‑Cu (cermet), W‑Re, and W‑Ta systems improve toughness or thermal properties and ease processing. Binder Jetting and DED also enable graded W‑Cu or W‑Mo structures for thermal management.

5) What are the leading applications of additive manufacturing tungsten today?

- Radiation shielding and collimators, high‑temperature rocket nozzle throats/inserts, plasma‑facing components, X‑ray anodes, hot‑zone tooling, and wear/erosion resistant or high thermal load components in energy and semiconductor equipment.

2025 Industry Trends for additive manufacturing tungsten

- Process windows mature: More validated EBM/DED parameters for pure W and W‑based alloys reduce cracking and porosity.

- Binder Jetting scale-up: Larger near‑net W and W‑Cu components with optimized debind/sinter/HIP cycles enter production.

- Data-rich CoAs: CT‑based hollow fraction and image‑based satellite counts added to tungsten powder certificates.

- Thermal management parts: Growth in W‑Cu graded heat spreaders for power electronics and semiconductor tools.

- Sustainability: Increased powder recycling with oxygen/hydrogen trending; regional atomization reduces lead times.

2025 Market and Technical Snapshot (additive manufacturing tungsten)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM‑grade spherical W powder price | $120–$250/kg (99.9%); W‑Cu/W‑Ni‑Fe: $90–$180/kg | −2–5% | Supplier quotes; alloy/PSD dependent |

| Recommended PSD (PBF / DED / BJ) | 15–45 or 20–63 µm / 53–150 µm / 20–80 µm | Stable | OEM/application guidance |

| Typical oxygen in AM‑grade W | 0.05–0.15 wt% | Down | Improved atomization/inert handling |

| Achievable relative density (EBM W) | 99.5–99.9% post‑HIP | +0.1–0.2 pp | OEM/academic datasets |

| Binder Jet + sinter W density | 97.5–99.2% (HIP optional) | Up | Optimized sinter/HIP cycles |

| Validated powder reuse cycles | 4–7 with QC | Stable | O/H trending + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Refractory Metals & Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: EBM‑Processed Tungsten Collimators for Radiation Therapy (2025)

Background: A medical device OEM needed complex, high‑density collimators with internal channels unachievable by machining.

Solution: EBM with high preheat; spherical W powder (20–63 µm, sphericity 0.95, O 0.08 wt%). Post‑HIP and precision machining of interfaces.

Results: Relative density 99.7%; dimensional accuracy within ±80 µm; measured attenuation improved 12% over brazed assemblies; part count reduced from 8 to 1, cutting lead time by 35%.

Case Study 2: Binder Jet + HIP W‑Cu Heat Sinks for Power Electronics (2024)

Background: An EV inverter supplier sought near‑net W‑Cu heat spreaders with embedded cooling features.

Solution: Binder Jetting a bimodal PSD blend; solvent debind + H2 sinter; infiltration and HIP to target 70W‑30Cu; surface finishing of channels.

Results: Final density 99.0–99.3%; through‑plane thermal conductivity 210–230 W/m·K; flatness improved 40% vs. machined baseline; cost per part −18%.

Expert Opinions

- Dr. Zhigang Zak Fang, Professor of Metallurgical Engineering, University of Utah

Key viewpoint: “High‑temperature processing and impurity control are pivotal—oxygen management and optimized sinter/HIP cycles are the difference between brittle and robust tungsten AM parts.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “In refractory metals like tungsten, vacuum/temperature control and powder morphology strongly dictate defect populations and fatigue/thermal shock performance.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot‑to‑lot PSD, sphericity, and O/H trending in CoAs accelerate qualification for additive manufacturing tungsten more than incremental scan tweaks.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (powders), 52908 (process/machine qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical data and handbooks

- ASM Digital Library (Refractory metals, AM processing): https://www.asminternational.org

- Process/QC checklist

- Powder QC: PSD, sphericity, satellites, O/H; Build: preheat control, scan strategy; Post: HIP/stress‑relief, NDE (CT), thermal/mechanical validation

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; provided two tungsten AM case studies; compiled expert viewpoints; listed practical tools/resources for additive manufacturing tungsten

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update refractory metal AM standards, major OEMs release new W/W‑Cu material cards, or NIST/ASM publish datasets on impurity–defect–performance links for tungsten AM