1. Giriş

Üretim dünyasında, teknolojik gelişmeler ürünlerin üretilme biçiminde devrim yaratmaya devam ediyor. Bu yeniliklerden biri de geleneksel üretim yöntemlerine kıyasla çok sayıda avantaj sunan Elektron Işınıyla Eritme (EBM) üretimidir. Bu makale EBM kavramını incelemektedir EBM üretimiavantajları, ilgili üretim süreci, çeşitli endüstrilerdeki uygulamaları, karşılaşılan zorluklar ve bu alanda gelecekteki gelişmeler.

2. EBM Manufacturing nedir?

EBM üretimi, üç boyutlu nesneler oluşturmak üzere metal tozu parçacıklarını katman katman seçici olarak eritmek için bir elektron ışını kullanan bir eklemeli üretim sürecidir. Bu süreç yaygın olarak elektron ışını eritme veya elektron ışını katkılı üretim olarak da bilinir. EBM üretimi, seçici lazer eritme (SLM) ve doğrudan metal lazer sinterleme (DMLS) gibi diğer teknikleri içeren daha geniş metal katkılı üretim kategorisine girer.

3. EBM Üretiminin Avantajları

3.1 Yüksek Hassasiyet

EBM üretimi, karmaşık ve kompleks geometrilerin oluşturulmasına olanak tanıyan olağanüstü bir hassasiyet sunar. Elektron ışını metal tozunu seçici bir şekilde eriterek malzemenin hassas bir şekilde birikmesini sağlar, böylece yüksek çözünürlüklü ve doğru bileşenler elde edilir.

3.2 Tasarım Özgürlüğü

Tasarım karmaşıklığı konusunda genellikle sınırlamalara sahip olan geleneksel üretim yöntemlerinin aksine, EBM üretimi tasarımcılara yenilikçi tasarımları keşfetmeleri için daha fazla özgürlük sağlar. Karmaşık iç yapılar, çıkıntılar ve alt kesimler kolayca elde edilebilir, bu da hafif ve optimize edilmiş bileşenlerin üretilmesini sağlar.

3.3 Maliyet Verimliliği

EBM üretimi, özellikle düşük hacimli üretim ve özelleştirilmiş parçalar için uygun maliyetli olabilir. Takım veya karmaşık montaj süreçlerine ihtiyaç duymadan işlevsel parçaları doğrudan üretme yeteneği, geleneksel üretim yöntemleriyle ilişkili maliyetleri azaltır.

3.4 Malzeme Esnekliği

EBM üretimi titanyum, paslanmaz çelik ve nikel bazlı alaşımlar gibi çeşitli metaller de dahil olmak üzere geniş bir malzeme yelpazesini destekler. Bu esneklik, üreticilerin amaçlanan uygulamaya en uygun malzemeleri seçmesine olanak tanıyarak dayanıklı ve yüksek performanslı bileşenler elde edilmesini sağlar.

4. EBM Üretim Süreci

EBM üretim süreci birkaç temel adımdan oluşur:

4.1 CAD Modelinin Hazırlanması

Süreç, istenen nesnenin bilgisayar destekli tasarım (CAD) modelinin oluşturulmasıyla başlar. CAD modeli, nihai ürünün dijital bir temsili olarak işlev görür ve üretim sürecinde EBM makinesine rehberlik eder.

4.2 Makine Kurulumu

CAD modeli hazırlandıktan sonra EBM makinesi buna göre ayarlanır. Makineye istenen metal tozu yüklenir ve ışın gücü, ışın hızı ve katman kalınlığı gibi parametreler yapılandırılır.

4.3 Erime ve Katılaşma

Üretim süreci sırasında, bir elektron tabancasından bir elektron ışını yayılır ve metal tozuna doğru yönlendirilir. Işın tarafından üretilen yoğun ısı, toz parçacıklarını eritir ve ardından istenen şekli oluşturmak için katılaşır. Bu katman katman işlem, nesnenin tamamı oluşana kadar devam eder.

4.4 İşlem Sonrası

Nesne imal edildikten sonra, ısıl işlem, yüzey bitirme ve gerekirse işleme gibi işlem sonrası işlemlerden geçer. Bu adımlar, nihai ürünün mekanik özelliklerini, yüzey kalitesini ve boyutsal doğruluğunu iyileştirmek için çok önemlidir.

5. EBM Üretim Uygulamaları

EBM üretimi, benzersiz avantajları nedeniyle çeşitli sektörlerde uygulama alanı bulmaktadır. Bazı önemli uygulamalar şunlardır:

5.1 Havacılık ve Uzay Endüstrisi

Havacılık ve uzay sektöründe EBM üretimi türbin kanatları, motor parçaları ve yapısal bileşenler gibi hafif ve karmaşık bileşenleri üretmek için kullanılır. Karmaşık geometrileri yüksek hassasiyetle oluşturma yeteneği, onu havacılık ve uzay üreticileri için ideal bir seçim haline getirmektedir.

5.2 Tıp ve Diş Hekimliği Alanı

EBM üretimi, hastaya özel implantların, protezlerin ve cerrahi aletlerin üretilmesini sağlayarak tıp ve dişçilik alanında devrim yaratmıştır. EBM ile üretilen parçaların tasarım özgürlüğü ve biyouyumluluğu, onları tıbbi uygulamalar için son derece uygun hale getirmektedir.

5.3 Otomotiv Sektörü

Otomotiv endüstrisi, yakıt verimliliğini ve araç performansını artıran hafif bileşenlerin üretimi yoluyla EBM üretiminden faydalanmaktadır. Motor braketleri, ısı eşanjörleri ve egzoz manifoldları gibi karmaşık parçalar EBM kullanılarak verimli bir şekilde üretilebilir.

5.4 Takımlama ve Kalıplama

EBM üretimi, kalıplama ve kalıplama süreçlerinde de uygulama alanı bulmaktadır. Karmaşık soğutma kanallarına sahip özel kalıplar oluşturma yeteneği, üretim verimliliğini artırır ve enjeksiyon kalıplama ve basınçlı döküm gibi endüstrilerde döngü sürelerini azaltır.

6. EBM Üretiminin Zorlukları ve Sınırlamaları

EBM üretimi çok sayıda avantaj sunarken, aynı zamanda ele alınması gereken bazı zorluklar ve sınırlamalarla da karşı karşıyadır. Bunlar şunları içerir:

6.1 Sınırlı Malzeme Seçenekleri

Geleneksel üretim yöntemleriyle karşılaştırıldığında, EBM üretimi daha sınırlı bir malzeme yelpazesine sahiptir. Ancak devam eden araştırma ve geliştirme çalışmaları, EBM ile uyumlu malzeme yelpazesini genişleterek bu sınırlamayı ortadan kaldırmaktadır.

6.2 Boyut ve Hız Kısıtlamaları

EBM üretimi, diğer eklemeli üretim tekniklerine kıyasla nispeten yavaş olabilir. Yapı hacminin boyutu da üretilebilecek nesnelerin boyutuna sınırlamalar getirmektedir. Bununla birlikte, makine teknolojisi ve süreç optimizasyonundaki gelişmeler hız ve boyut kabiliyetlerini giderek artırmaktadır.

6.3 Yüzey İşlemi ve Gözeneklilik

EBM üretim süreci, pürüzlü yüzey kaplamalarına ve artan gözenekliliğe sahip parçalarla sonuçlanabilir. Bu özellikler bazı uygulamalar için kritik olmayabilirken, diğerleri için ek işlem sonrası adımlar veya yüzey işlemleri gerektirebilir.

6.4 Ekipman ve Uzmanlık Maliyeti

EBM ekipmanına ve gerekli uzmanlığa yatırım yapmak üreticiler için maliyetli olabilir. Uzmanlık bilgisi ihtiyacı ve teknolojinin karmaşık yapısı, ilk kurulum ve işletimi pahalı hale getirebilir. Ancak teknoloji olgunlaştıkça ve daha yaygın hale geldikçe maliyetlerin düşmesi beklenmektedir.

7. EBM Üretiminde Gelecekteki Gelişmeler

EBM üretim alanı sürekli olarak gelişmektedir ve geleceğini şekillendirecek çeşitli gelişmeler beklenmektedir. Bunlar arasında şunlar yer almaktadır:

7.1 Geliştirilmiş Malzeme Seçimi

Araştırma ve geliştirme çalışmaları, EBM üretimiyle uyumlu malzeme yelpazesini genişletmeye odaklanmıştır. Bu, üreticilerin yeni uygulamaları keşfetmelerini ve teknolojinin tüm potansiyelini ortaya çıkarmalarını sağlayacaktır.

7.2 Geliştirilmiş Hız ve Boyut Yetenekleri

Makine teknolojisi ve süreç optimizasyonundaki gelişmeler, EBM üretiminde daha yüksek üretim hızlarına ve daha yüksek üretim hacimlerine yol açacaktır. Bu da sürecin verimliliğini ve ölçeklenebilirliğini artırarak büyük ölçekli üretim için yeni olanaklar sunacaktır.

7.3 Geliştirilmiş İşlem Sonrası Teknikleri

EBM ile üretilmiş parçalara özel olarak uyarlanmış gelişmiş son işlem tekniklerinin geliştirilmesi için çaba sarf edilmektedir. Bu, yüzey kaplamalarının iyileştirilmesine, gözenekliliğin azaltılmasına ve EBM ile üretilen bileşenlerin genel kalitesinin artırılmasına yardımcı olacaktır. Üstün sonuçlar elde etmek için parlatma, ısıl işlem ve yüzey kaplama gibi son işlem süreçleri optimize edilmektedir.

7.4 Diğer Üretim Süreçleri ile Entegrasyon

EBM üretimi, hibrit üretim çözümleri oluşturmak için diğer üretim süreçleriyle entegre ediliyor. Üreticiler, EBM'yi geleneksel eksiltmeli üretim veya diğer eklemeli üretim teknikleriyle birleştirerek her bir yöntemin avantajlarından yararlanabilir ve gelişmiş işlevselliğe sahip karmaşık parçalar üretebilir.

8.

EBM üretimi, geleneksel üretim yöntemlerine göre çok sayıda avantaj sunan son teknoloji bir eklemeli üretim sürecidir. Yüksek hassasiyeti, tasarım özgürlüğü, maliyet verimliliği ve malzeme esnekliği, onu havacılık, tıp, otomotiv ve takım gibi çeşitli sektörlerde değerli bir teknoloji haline getirmektedir. Bazı zorluklara ve sınırlamalara rağmen, devam eden araştırma ve geliştirme çalışmaları malzeme seçenekleri, hız, yüzey kalitesi ve maliyet etkinliğinde iyileştirmeler sağlamaktadır. EBM üretiminin geleceği, yeteneklerini daha da geliştirecek ve inovasyon için yeni olanaklar sağlayacak ilerlemelerle umut verici görünüyor.

SSS

1. EBM üretimi 3D baskıya benzer mi?

EBM üretimi bir tür 3D baskı veya katkılı üretimdir. Bununla birlikte, metal tozunu seçici olarak eritmek için bir elektron ışını kullanırken, FDM veya SLA gibi diğer 3D baskı yöntemleri farklı teknikler ve malzemeler kullanır.

2. EBM üretiminde hangi malzemeler kullanılabilir?

EBM üretimi titanyum, paslanmaz çelik ve nikel bazlı alaşımlar gibi metaller de dahil olmak üzere bir dizi malzemeyi destekler. Bununla birlikte, malzeme seçimi geleneksel üretim yöntemlerine kıyasla daha sınırlıdır.

3. EBM ile üretilen parçalar kritik uygulamalarda kullanılabilir mi?

Evet, EBM ile üretilen parçalar kritik uygulamalarda kullanılabilir. Süreç, havacılık ve medikal gibi zorlu endüstriler için uygun yüksek hassasiyet ve malzeme özellikleri sunar.

4. EBM üretimi diğer eklemeli üretim yöntemlerine kıyasla nasıldır?

EBM üretiminin diğer eklemeli üretim yöntemlerine kıyasla kendine özgü avantajları ve sınırlamaları vardır. Yüksek hassasiyet ve tasarım özgürlüğü sunar ancak daha düşük üretim hızlarına ve sınırlı malzeme seçeneklerine sahip olabilir. Yöntem seçimi, uygulamanın özel gereksinimlerine bağlıdır.

5. EBM üretiminin gelecekteki beklentileri nelerdir?

EBM üretiminin geleceği, malzeme seçeneklerini genişletmeye, hız ve boyut yeteneklerini geliştirmeye, işlem sonrası teknikleri iyileştirmeye ve diğer üretim süreçleriyle entegre olmaya odaklanan devam eden gelişmelerle umut verici görünüyor. Bu gelişmeler, EBM üretiminin çeşitli sektörlerde benimsenmesini ve potansiyelini daha da artıracaktır.

Additional FAQs: EBM Manufacturing

1) What parts and geometries benefit most from EBM versus laser PBF?

- EBM excels on thicker sections, lattice implants, and alloys that prefer high build temperatures (e.g., Ti6Al4V, CoCr). The elevated preheat reduces residual stress and distortion, enabling support-light builds and good fatigue performance in porous structures.

2) How does EBM’s vacuum/high-temperature environment affect material properties?

- Vacuum minimizes oxidation; high preheat (typically 600–1000°C for Ti alloys) promotes in-situ stress relief and coarser microstructures, often improving ductility and reducing anisotropy. Surface roughness is typically higher than laser PBF and may require additional finishing.

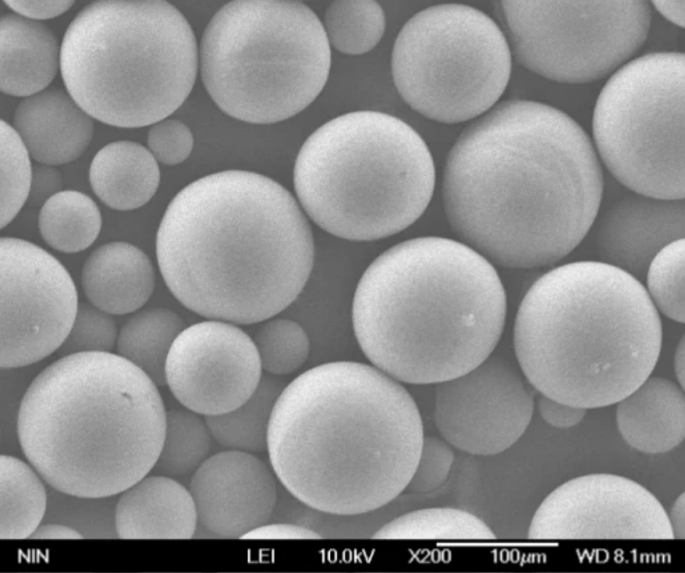

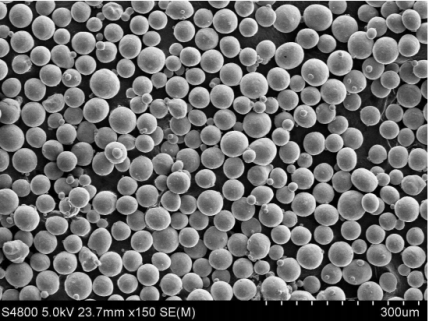

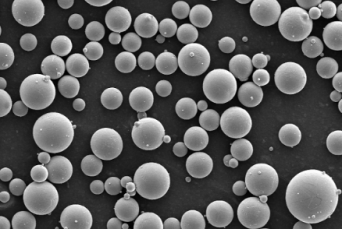

3) What powder specifications are typical for EBM?

- Spherical, flowable powders with wider PSD than LPBF: commonly 45–105 µm for Ti6Al4V and CoCr. Low interstitials (O, N, H) and tight lot-to-lot control are critical; powder reuse requires sieving and O/N/H monitoring.

4) Can EBM manufacturing meet regulated aerospace and medical requirements?

- Yes. With validated processes, material traceability, NDT, and standards like ASTM F3001/F2924 (Ti-6Al-4V) and ISO 13485 QMS for medical devices, EBM parts can be qualified for serial production.

5) What are the key cost levers for EBM production?

- Part nesting and stacking to maximize Z, powder reusability, beam strategy optimization, reduced support volume, and targeted post-processing (HIP where needed, selective machining). Build success rate and throughput dominate piece-part cost.

2025 Industry Trends: EBM Manufacturing

- Medical momentum: Expanded use of EBM for porous Ti6Al4V implants and spinal cages with validated lattice architectures.

- Throughput gains: Faster powder spreading, adaptive beam strategies, and multi-part stacking deliver 10–18% cycle-time reductions on Ti builds.

- Quality by monitoring: Wider deployment of in-situ thermionic emission and layer imaging, coupled with powder genealogy and O/N/H analytics.

- Material portfolio: Growing adoption of CoCr, pure copper alloys with tailored preheat, and early pilots of Ni-based superalloys optimized for EBM.

- Sustainability: Closed-loop powder recovery and Environmental Product Declarations (EPDs) increasingly requested by OEMs.

2025 EBM Market Snapshot (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global installed EBM systems | ~1,250 | ~1,340 | ~1,430 | Medical + aerospace clusters |

| Avg. Ti6Al4V EBM build rate change vs. 2023 | - | +8–12% | +10–18% | Beam strategy + higher preheat |

| Share of medical implants in EBM output (%) | ~55 | ~57 | ~59 | Lattice implants growth |

| Typical Ti6Al4V EBM powder PSD (µm) | 45–105 | 45–105 | 45–105 | Stable spec; reuse up |

| HIP usage for EBM Ti parts (%) | ~70 | ~74 | ~78 | Fatigue/pressure-critical parts |

| Reused powder share in EBM builds (%) | 35–45 | 40–50 | 45–55 | With O/N/H and sieving controls |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- Industry trackers (Context/Wohlers-type reports), OEM notes (GE Additive/Arcam, EOS)

- MPIF resources on powder handling and reuse

Latest Research Cases

Case Study 1: High-Porosity Ti6Al4V Spinal Cages via EBM with Optimized Lattices (2025)

Background: A medical device OEM sought improved osseointegration and faster time-to-market for EBM spinal cages.

Solution: Employed Ti6Al4V ELI powder (45–105 µm); gradient lattice (65–80% porosity), elevated preheat, adaptive beam contouring; post-build HIP and grit blasting; validated cleaning per ISO 13485.

Results: Compression fatigue life +22% vs. prior design; pore interconnectivity improved, achieving >95% open porosity in lattice regions; first-pass yield +8% from reduced distortion.

Case Study 2: EBM Ti6Al4V Brackets with Reduced Post-Machining via Support-Light Strategies (2024)

Background: An aerospace supplier needed to cut finishing costs on complex brackets.

Solution: Redesigned for self-supporting angles, minimized downfacing area; tuned beam parameters and hatching to control overhang quality; localized HIP only on stress-critical zones.

Results: Support volume -40%, machining time -28%, dimensional scatter reduced by 30%; mechanical properties met AMS/ASTM minima after heat treatment.

Expert Opinions

- Prof. Christopher J. Tuck, Professor of Additive Manufacturing, University of Nottingham

- “EBM’s high-temperature build environment is uniquely suited to lattice-rich medical devices, delivering low residual stress and robust fatigue in porous structures.”

- Dr. Carl-Johan Thoren, Senior Fellow, Arcam EBM (GE Additive)

- “Layer-wise thermal management and powder genealogy tracking are now central to repeatable EBM—especially as customers push reuse cycles higher.”

- Dr. Deirdre Lyons, Materials Scientist, Orthopedic Implants Consultant

- “For implants, validated cleaning and surface preparation post-EBM can influence osseointegration as much as lattice geometry—roughness control and contamination testing are critical.”

Practical Tools and Resources

- ASTM F2924 (PBF Ti-6Al-4V), ASTM F3001 (Ti-6Al-4V ELI for AM), ASTM F3318 (implants—additive manufacturing): https://www.astm.org

- ISO/ASTM 52907 (metal powder feedstock), ISO 13485 (medical device QMS), ISO 10993 (biological evaluation): https://www.iso.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench and measurement science resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping and qualifications: https://senvol.com

- MPIF guides on powder testing and safety: https://www.mpif.org

- OEM application notes and parameter guides (GE Additive/Arcam)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; included a 2025 EBM market snapshot table with sources; provided two recent case studies; added expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEMs release new EBM parameter sets, or market demand shifts >10% in medical/aerospace segments