Genel Bakış

Seramik astarlı indüksiyon potaları özellikle çeşitli metallerin eritilmesi ve dökümü için metalurji endüstrisinde temel bileşenlerdir. Bu potalar, yüksek sıcaklıklı uygulamalar için vazgeçilmez hale getiren üstün termal direnç, kimyasal atalet ve dayanıklılığın bir kombinasyonunu sunar. Bu makale, seramik astarlı indüksiyon potalarının inceliklerini inceleyerek, bileşimlerini, özelliklerini, uygulamalarını ve bunlarla birlikte kullanılan özel metal tozlarını inceliyor.

Seramik Astarlı İndüksiyon Potaları Nelerdir?

Seramik astarlı indüksiyon potaları, indüksiyon fırınlarında kullanılan özel olarak tasarlanmış kaplardır. Bu potaların astarı, yüksek sıcaklıklara ve kimyasal reaksiyonlara karşı mükemmel direnç sağlayan gelişmiş seramik malzemelerden yapılmıştır. Bu özellikler onları, metalleri kirletmeden eritmek ve tutmak için ideal hale getirir.

Seramik Astarlı İndüksiyon Potalarının Bileşimi

Seramik astarlı indüksiyon potalarının bileşimi, performansları için çok önemlidir. Astarda kullanılan birincil malzemeler şunlardır:

| Malzeme | Açıklama |

|---|---|

| Alümina (Al₂O₃) | Yüksek erime noktası, mükemmel termal şok direnci ve kimyasal atalet. |

| Silisyum Karbür (SiC) | Yüksek termal iletkenlik, dayanıklılık ve aşınma ve korozyona karşı direnç. |

| Zirkonya (ZrO₂) | Olağanüstü termal yalıtım, yüksek erime noktası ve erimiş metallere karşı direnç. |

| Magnezyum Oksit (MgO) | Yüksek refrakter özellikler, cürufa karşı direnç ve kimyasal kararlılık. |

Özellikleri Seramik Kaplı İndüksiyon Potaları

Seramik astarlı indüksiyon potaları, endüstriyel kullanıma uygun hale getiren bir dizi özellik sergiler:

- Termal Kararlılık: Deformasyon olmadan yüksek sıcaklıklara dayanır.

- Kimyasal Atalet: Erimiş metallerle reaksiyonlara karşı direnç gösterir.

- Dayanıklılık: Yüksek aşınma ve korozyon direnci nedeniyle uzun hizmet ömrü.

- Termal Şok Direnci: Çatlamadan hızlı sıcaklık değişikliklerini yönetir.

Seramik Astarlı İndüksiyon Potalarının Uygulamaları

Seramik astarlı indüksiyon potaları, çeşitli endüstrilerde uygulamalar bulur:

| Endüstri | Uygulamalar |

|---|---|

| Metalurji | Demir ve demir dışı metallerin eritilmesi ve dökümü. |

| Elektronik | Yarı iletken malzemelerin üretimi. |

| Havacılık ve Uzay | Yüksek performanslı metal alaşımlarının imalatı. |

| Otomotiv | Motor bileşenleri ve diğer metal parçaların imalatı |

| Takı | Değerli metall |

Spesifikasyonlar, Boyutlar, Kaliteler ve Standartlar

Seramik astarlı indüksiyon potaları, çeşitli endüstriyel ihtiyaçları karşılamak üzere çeşitli özelliklerde gelir:

| Şartname | Detay |

|---|---|

| Boyutlar | Küçük laboratuvar boyutlarından büyük endüstriyel boyutlara kadar değişir. |

| Notlar | Malzeme bileşimine ve amaçlanan uygulamaya göre değişiklik gösterir. |

| Standartlar | ISO, ASTM ve DIN gibi uluslararası standartlara uygundur. |

Tedarikçiler ve Fiyatlandırma Detayları

Birkaç tedarikçi sunar seramik astarlı indüksiyon potaları, fiyatlandırma boyut, malzeme ve kaliteye göre değişiklik gösterir:

| Tedarikçi | Ürün Yelpazesi | Fiyat Aralığı |

|---|---|---|

| Morgan İleri Malzemeler | Yüksek performanslı seramik potalar. | Birim başına 100 $ – 5000 $. |

| Saint-Gobain | Çok çeşitli boyut ve malzemeler. | Birim başına 200 $ – 6000 $. |

| RHI Magnesita | Ağır hizmet tipi için endüstriyel sınıf potalar. | Birim başına 150 $ – 5500 $. |

| CeramTec | Belirli uygulamalar için özelleştirilmiş potalar. | Birim başına 250 $ – 7000 $. |

Seramik Astarlı İndüksiyon Potaları ile Kullanım İçin Metal Tozu Modellerinin Karşılaştırılması

Seramik astarlı indüksiyon potaları ile belirli metal tozlarının kullanılması performanslarını artırır. İşte bazı önemli metal tozları:

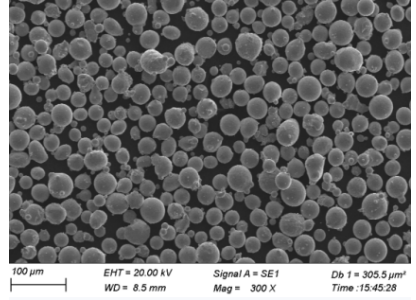

1. Alüminyum Alaşımlı Toz

Kompozisyon: Esas olarak silikon, magnezyum ve bakır izleri içeren alüminyum.

Mülkler: Hafif, yüksek termal iletkenlik, mükemmel korozyon direnci.

Uygulamalar: Havacılık bileşenleri, otomotiv parçaları ve elektronik muhafazalar.

2. Bakır Tozu

Kompozisyon: Saf bakır veya bakır alaşımları.

Mülkler: Mükemmel elektriksel ve termal iletkenlik, yüksek süneklik.

Uygulamalar: Elektrik kontakları, ısı eşanjörleri ve baskılı devre kartları.

3. Nikel Tozu

Kompozisyon: Saf nikel veya nikel alaşımları.

Mülkler: Yüksek erime noktası, korozyon direnci, manyetik özellikler.

Uygulamalar: Pil elektrotları, katalizörler ve yüksek sıcaklık uygulamaları için süper alaşımlar.

4. Titanyum Tozu

Kompozisyon: Saf titanyum veya titanyum alaşımları.

Mülkler: Yüksek mukavemet/ağırlık oranı, mükemmel korozyon direnci, biyouyumluluk.

Uygulamalar: Tıbbi implantlar, havacılık bileşenleri ve spor malzemeleri.

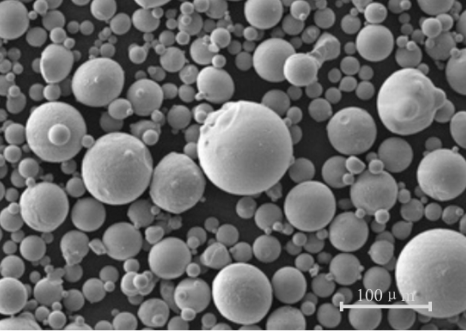

5. Paslanmaz Çelik Tozu

Kompozisyon: Demir, krom, nikel ve molibden.

Mülkler: Korozyon direnci, yüksek mukavemet, iyi işlenebilirlik.

Uygulamalar: Otomotiv parçaları, mutfak eşyaları ve tıbbi aletler.

6. Kobalt-Krom Tozu

Kompozisyon: Kobalt, krom ve molibden.

Mülkler: Yüksek aşınma direnci, mükemmel korozyon direnci, biyouyumluluk.

Uygulamalar: Diş implantları, ortopedik implantlar ve türbin kanatları.

7. Magnezyum Tozu

Kompozisyon: Saf magnezyum veya magnezyum alaşımları.

Mülkler: Hafif, yüksek mukavemet/ağırlık oranı, iyi işlenebilirlik.

Uygulamalar: Havacılık bileşenleri, otomotiv parçaları ve elektronik cihazlar.

8. Tungsten Tozu

Kompozisyon: Saf tungsten veya tungsten alaşımları.

Mülkler: Yüksek erime noktası, yüksek yoğunluk, iyi termal iletkenlik.

Uygulamalar: Elektrik kontakları, ısı emiciler ve radyasyon kalkanı.

9. Demir Tozu

Kompozisyon: Saf demir veya demir alaşımları.

Mülkler: Yüksek mukavemet, iyi manyetik özellikler, uygun maliyetli.

Uygulamalar: Otomotiv parçaları, manyetik malzemeler ve sinterlenmiş bileşenler.

10. Zirkonyum Tozu

Kompozisyon: Saf zirkonyum veya zirkonyum alaşımları.

Mülkler: Yüksek korozyon direnci, mükemmel termal özellikler, biyouyumluluk.

Uygulamalar: Nükleer reaktörler, tıbbi implantlar ve havacılık bileşenleri.

Metal Tozlarının Karşılaştırılması

| Metal Tozu | Avantajlar | Dezavantajlar |

|---|---|---|

| Alüminyum Alaşımı | Hafif, iyi termal iletkenlik. | Diğer metallere göre daha düşük erime noktası. |

| Bakır | Mükemmel iletkenlik, süneklik. | Oksidasyona eğilimli, nispeten ağır. |

| Nikel | Yüksek erime noktası, korozyona dayanıklı. | Pahalı, manyetik özellikleri istenmeyen olabilir. |

| Titanyum | Yüksek mukavemet/ağırlık oranı, biyouyumlu. | Pahalı, işlenmesi zor. |

| Paslanmaz Çelik | Korozyona dayanıklı, güçlü. | Bazı alternatiflerden daha ağır, pahalı. |

| Kobalt-Krom | Aşınmaya ve korozyona dayanıklı, biyouyumlu. | Çok pahalı, işlenmesi zor. |

| Kapalı döngü, geri dönüşüm yetenekleri | Hafif, iyi işlenebilirlik. | Oldukça reaktif, oksidasyona eğilimli. |

| Tungsten | Yüksek erime noktası, yoğun. | İşlenmesi çok zor, pahalı. |

| Demir | Güçlü, uygun maliyetli. | Paslanmaya eğilimli, nispeten ağır. |

| Zirkonyum | Korozyona dayanıklı, biyouyumlu. | Pahalı, tedarik edilmesi zor. |

Doğru Metal Tozunu Seçmek

Seramik astarlı indüksiyon potaları ile kullanım için uygun metal tozunun seçimi, amaçlanan uygulamaya ve erime noktası, termal iletkenlik, korozyon direnci ve maliyet gibi özel gereksinimlere bağlıdır. Her metal tozu, onu farklı endüstriyel uygulamalar için uygun hale getiren benzersiz özellikler sunar.

Avantajları ve Sınırlamaları Seramik Kaplı İndüksiyon Potaları

| Avantajlar | Sınırlamalar |

|---|---|

| Yüksek termal direnç | Bazı alternatiflere göre daha yüksek ilk maliyet. |

| Kimyasal atalet | Hasarı önlemek için dikkatli kullanım gerektirir. |

| Dayanıklılık ve uzun hizmet ömrü | Her tür metal için uygun değildir. |

| Termal şok direnci | Özel bir üretim süreci gereklidir. |

Seramik Astarlı İndüksiyon Potaları Kullanırken Dikkate Alınması Gereken Faktörler

Seramik astarlı indüksiyon potalarını seçerken ve kullanırken aşağıdaki faktörleri göz önünde bulundurun:

- Metal Türü: Pota malzemesi ile eritilen metal arasında uyumluluk sağlayın.

- Çalışma Sıcaklığı: Gerekli sıcaklık aralığına dayanabilen bir pota seçin.

- Kimyasal Reaksiyonlar: Pota ile erimiş metal arasındaki olası kimyasal reaksiyonları göz önünde bulundurun.

- Boyut ve Şekil: Fırına uyan ve hacim gereksinimlerini karşılayan bir pota seçin.

- Maliyet: İlk maliyeti beklenen hizmet ömrü ve performans faydalarıyla dengeleyin.

SSS

Seramik astarlı indüksiyon potalarını kullanmanın başlıca faydaları nelerdir?

Seramik astarlı indüksiyon potaları, yüksek termal direnç, kimyasal atalet, dayanıklılık ve mükemmel termal şok direnci sunar. Bu özellikler, onları yüksek sıcaklıkta metal eritme uygulamaları için ideal hale getirerek uzun ömür ve tutarlı performans sağlar.

Seramik astarlı bir indüksiyon potası nedir?

Seramik astarlı bir indüksiyon potası, metalleri yüksek sıcaklıklarda eritmek için kullanılan bir kaptır. Mükemmel ısı direnci ve kimyasal atalet sağlayan, birçok erimiş metal uygulaması için çok önemli olan bir seramik iç astara sahiptir. Dış kabuk tipik olarak metalden yapılır ve elektromanyetik indüksiyon yoluyla ısı üreten bir indüksiyon bobini barındırır.

Seramik astarlı bir indüksiyon potası kullanmanın avantajları nelerdir?

Yüksek sıcaklık direnci: Seramik astarlar, çeşitli metallerin eritilmesine izin vererek aşırı yüksek sıcaklıklara dayanabilir.

Seramik astarlı bir indüksiyon potası kullanmanın bazı dezavantajları nelerdir?

Kimyasal atalet: Seramik malzeme, birçok erimiş metal ile reaksiyonlara direnerek kontaminasyonu azaltır.

Temiz ve verimli eritme: İndüksiyonla ısıtma, enerji kaybını en aza indirir ve temiz, kontrollü bir ısıtma süreci sağlar.

Geliştirilmiş dökme özellikleri: Pürüzsüz seramik astar, dökme sırasında metal akışını artırabilir.

Kırılganlık: Metal potalara kıyasla, seramik astar, yanlış kullanılması durumunda çatlamaya veya yontulmaya daha yatkındır.

Termal şok direnci: Ani sıcaklık değişiklikleri seramik astara zarar verebilir. Uygun ön ısıtma ve soğutma prosedürleri esastır.

Maliyet: Seramik astarlı potalar, bazı geleneksel potalardan daha pahalı olabilir.