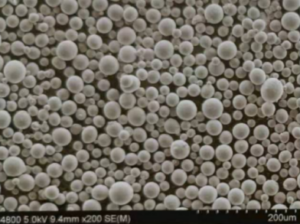

Gaz atomizasyonu, hassas parçacık boyutlarına ve dağılımlarına sahip ince metal tozları üretmek için kullanılan endüstriyel bir işlemdir. Metalin eritilmesini ve eriyik akışının yüksek hızlı gaz jetleri kullanılarak ince damlacıklar halinde parçalanmasını içerir. Damlacıklar hızla katılaşarak ideal küresel morfolojilerde toz parçacıklarına dönüşür.

Genel Bakış Gaz Atomizasyon Süreci

Gaz Atomizasyonu Nedir?

Gaz atomizasyonu, erimiş bir metal akışını ince damlacıklara ayırmak için basınçlı bir gaz jetinin kullanıldığı bir malzeme işleme tekniğidir. Damlacıklar atomizasyon odasından geçerken hızla katılaşarak kontrollü bir boyut dağılımına sahip küresel toz parçacıklarına dönüşürler.

Gaz Atomizasyonu Nasıl Çalışır?

Gaz atomizasyonundaki temel adımlar şunlardır:

- Metal yükü bir potada veya indüksiyon fırınında sıvının üzerindeki sıcaklıklara kadar eritilir

- Sıvı metal akışı bir tandişten geçerek bir dökme borusuna akar

- Yüksek hızlı inert gaz jetleri metal akışına çarparak onu damlacıklara ayırır

- Damlacıklar bir soğutma kolonu boyunca düşerek toz partikülleri halinde katılaşır

- Toz haznenin alt kısmında toplanır

Gaz Atomizasyonunun Avantajları Nelerdir?

Diğer atomizasyon yöntemleriyle karşılaştırıldığında, temel faydaları şunlardır:

- Katmanlı üretim için ideal olan son derece küresel tozlar üretir

- Daha küçük toz boyutları ve daha dar dağılımlar elde eder

- Çevresel olarak daha temiz ve daha enerji verimli

- Toz özellikleri üzerinde daha iyi kontrol

- Reaktif alaşımlara ve yüksek sıcaklık metallerine uyarlanabilir

Hangi Malzemeler Gaz Atomize Edilebilir?

Aşağıdakiler de dahil olmak üzere çok çeşitli alaşımlar gaz atomize edilebilir:

- Titanyum alaşımları

- Nikel süper alaşımları

- Kobalt süper alaşımları

- Takım çelikleri

- Paslanmaz çelikler

- Bakır alaşımları

- Alüminyum alaşımlar

- Magnezyum alaşımları

- Refrakter metaller

Uygun erime özelliklerine sahip hemen hemen her metal gaz atomizasyonu ile toz haline getirilebilir.

Nasıl Yapılır Gaz Atomizasyon Süreci Çalışmak mı?

Gaz Atomizasyon Sistemi Bileşenleri

Bir gaz atomizasyon sistemi aşağıdaki ana bileşenleri içerir:

- Eritme Ünitesi 8211; Metal yükünü eritmek için tipik olarak endüktif olarak ısıtılan bir pota veya fırın

- Tundish – Sıvı metali dökme borusuna besleyen bir ara dökme kabı

- Dökme Tüp – Metal akışının düzgün laminer akışı için özel olarak tasarlanmış bir tüp

- Gaz Jetleri – Eriyiği ince damlacıklar halinde atomize eden yüksek hızlı nozullar

- Düşürme Borusu/Soğutma Kolonu – Damlacıkların katılaşarak toz haline geldiği oda

- Toz Toplama Sistemi – Atomize tozu toplamak için siklonlar ve filtreler

- Egzoz Sistemi – Kullanılmış atomizasyon gazlarını güvenli bir şekilde uzaklaştırmak için

Atomizasyon Süreci Adım Adım Nasıl Çalışır?

- Metal yükü, potada sıvılaşma sıcaklığının üzerinde endüktif olarak eritilir

- Erimiş metal potadan bir tandiş kabına akar

- Tandiş, kapalı bir dökme borusuna akışı kontrol eder ve dengeler

- Basınçlı inert gaz, sonik hızdaki jetler aracılığıyla zorlanır

- Gaz jetleri sıvı akışına çarparak onu damlacıklar halinde keser

- Damlacıklar soğutma kolonu boyunca düşerek hızla katılaşıp toz haline gelir

- Toz partikülleri siklonlar ve filtreler kullanılarak gazlardan ayrılır

- Yüksek hızlı gaz, güvenli bir şekilde basıncı düşürmek için damperler aracılığıyla dışarı atılır

Özetle, kontrollü bir erimiş metal akışı, onu küresel toz parçacıklarına katılaşan eşit boyutlu damlacıklara ayıran yüksek hızlı gaz jetleriyle buluşur.

Gaz Atomizasyonuna Karşı Diğer Atomizasyon Yöntemleri

Gaz Atomizasyonunun Su Atomizasyonundan Farkı Nedir?

- Gaz atomizasyonunda eriyiği parçalamak için su yerine gaz jetleri kullanılır

- Daha küçük partikül boyutları ve daha dar dağılımlar elde eder

- Çevresel olarak daha temiz ve daha enerji verimli

- Toz şekli üzerinde daha iyi kontrol, daha az uydu

- Su buharlaşma limitleri ile kısıtlı değil

Gaz Atomizasyonunun Dönen Elektrot Prosesinden Farkı Nedir?

- Atomizasyon için santrifüj kuvvetler yerine gaz jetleri kullanır

- Daha yüksek erime noktalı alaşımları barındırabilir

- Eritmeyi atomizasyondan ayırarak daha iyi kontrol sağlar

- Daha küçük partikül boyutlarında daha yüksek verim elde eder

- Daha düşük maliyetli atomizasyon odası/ünitesi

Gaz Atomizasyonunun Plazma Atomizasyonundan Farkı Nedir?

- Plazma veya elektrik ark ısıtması kullanmaz

- Mikroyapıyı etkileyen daha düşük sıcaklıklarda çalışır

- Daha ticari alaşımları ve metalleri atomize edebilme

- Daha düşük sermaye ve işletme maliyetleri

- Seri üretim hacimlerine daha kolay ölçek büyütme

Özet olarak, gaz atomizasyonu su atomizasyonundan daha ince tozlar üretebilir, rep'ten daha yüksek erime noktalı alaşımları işleyebilir ve ticari olarak plazma atomizasyonundan daha uygulanabilirdir.

Gaz Atomizasyon Prosesi ile Atomize Edilen Metaller ve Alaşımlar

Titanyum Alaşımları

- Ti-6Al-4V

- Ti 6242

- Ti 64

Havacılık, tıbbi implantlar, otomotiv vb. alanlardaki uygulamalar.

Nikel Süperalaşımlar

- Inconel 718

- Inconel 625

- Rene 80

- Waspaloy

Gaz türbinleri, roket motorları, enerji üretimindeki uygulamalar.

Kobalt Süperalaşımlar

- Stellite 21

- Haynes 25

- Haynes 188

Uygulamalar arasında biyomedikal, havacılık, otomotiv ve takımlar bulunmaktadır.

Alet & Paslanmaz Çelikler

- H13 takım çeliği

- 420 paslanmaz çelik

- 17-4PH çökeltme ile sertleştirilmiş paslanmaz çelik

Enjeksiyon kalıplama, kesici takımlar, hassas parçalardaki uygulamalar.

Bakır Alaşımları

- Pirinç alaşımları

- Bronz alaşımları

Elektrik kontaklarında, rulmanlarda, mimaride uygulamalar.

Alüminyum Alaşımları

- Al 6061

- Al 7075

Havacılık, otomotiv ve mimari için yapısal bileşenler.

Magnezyum Alaşımları

- AZ91D

- ZK60A

- WE43

Hafiflikten yararlanan uygulamalar.

Refrakter Metaller

- Tungsten

- Tantal

- Molibden

Isıtma elemanları, radyasyon kalkanı, korozyon direnci.

İndüksiyonla eritilebilen hemen hemen her metal, kontrollü özelliklere sahip küresel toz partikülleri halinde gaz atomize edilebilir.

Gaz Atomize Metal Tozu Özellikleri

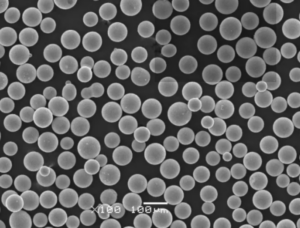

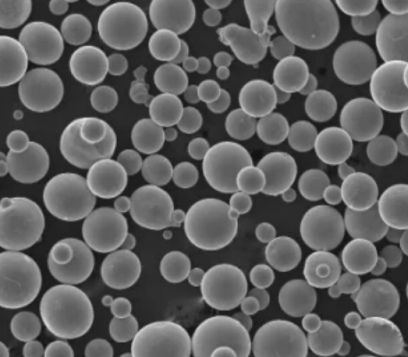

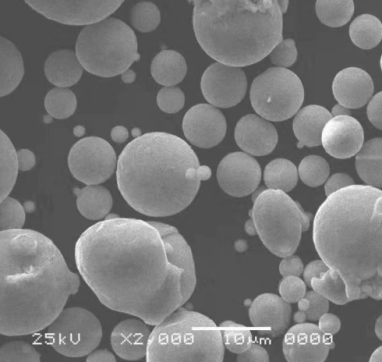

Toz Şekli

- Yüksek küresel partikül morfolojisi

- Uydular nadir veya çok az

- AM işleme için uygun akışkan şekiller

Toz Boyutu Dağılımı

- Kütle medyan partikül boyutları 10 – 150 mikron arasında değişmektedir

- Dar partikül boyutu dağılımları

- Belirli boyutta kesimler halinde sınıflandırma/eleme yeteneği

- D10, d50, d90 gibi ölçütlerle ölçülebilir

Toz Saflığı

- Optimize edilmiş tasarım ile oksijen alımı en aza indirilebilir

- Ana malzeme temizliğine bağlı olarak diğer safsızlıklar

Toz Yoğunluğu

- Tam yoğunluğa yakın tozlar >

- AM biriktirme sırasında mükemmel paketleme ve yayılma sağlar

Toz Akış Karakteristikleri

- Küresel morfoloji iyi toz akışı sağlar

- Hall akışı ve Hausner oranı testine uygun

Özetle, gaz atomize tozlar küresel şekle, dar boyut dağılımlarına, yüksek saflığa ve yoğunluğa sahiptir ve eklemeli üretim süreçleri için ideal akış özelliklerine sahiptir.

Gaz Atomize Metal Tozlarının Uygulamaları ve Faydaları

Katmanlı Üretim

- AM için en uygun hassas küresel tozları sağlar

- Biriktirme sırasında mükemmel paketleme ve yayılma sağlar

- Bağlayıcı püskürtme, DED, PBF ve diğer AM prosesleri için uygundur

- Paslanmaz çelikler, Ni alaşımları, Ti alaşımları vb. metallerde kullanılır.

Metal Enjeksiyon Kalıplama (MIM)

- İnce gaz atomize tozlar ile uygun bağlayıcı karıştırma ve kalıplama

- Hammadde tasarımı ve formülasyonunda esneklik sağlar

- Küçük, karmaşık net şekilli metal parça üretimi için kullanılır

Termal Sprey Kaplamalar

- İstenilen küresel morfolojileri sağlar

- Farklı püskürtme prosesleri için optimize edilmiş boyut dağılımları

- İnce gaz atomize hammaddelerden geliştirilmiş kaplama özellikleri

Sıcak İzostatik Presleme (HIP)

- Katmanlı üretim yoluyla üretilen ağ şekline yakın HIP kapsülleri

- Düzgün ince taneli mikroyapılar sayesinde geliştirilmiş mekanik özellikler

Diğer atomizasyon yöntemleriyle karşılaştırıldığında, gaz atomize tozlar, çeşitli metal ve alaşımlarda özel toz bazlı üretim teknikleri için en iyi özellikleri sağlar.

Gaz Atomizasyon Sistemi Tasarım Parametreleri

| Parametre | Tipik Aralık | Yorumlar |

|---|---|---|

| Gaz Basıncı | 15 – 50 Bar | Daha yüksek basınç atomizasyonu iyileştirir |

| Gaz Akış Hızı | 0.5 – 5 kg/s | Nozuldan gelen metal akış hızına uygun |

| Eriyik Aşırı Isıtma | 100 – 500°C | Viskozite/yüzey gerilimini etkiler |

| Nozul Tasarımı | Kapalı/Açık Akuple | Dökülen akarsu stabilitesini etkiler |

| Düşme Yüksekliği | 2 – 10 m | Daha uzun yükseklik soğutmayı iyileştirir |

| Toplayıcı Siklon Çapı | 1 – 3 m | Daha büyük siklonlar daha yüksek verimliliğe sahiptir |

Nihai toz özelliklerini belirleyen temel gaz atomizasyonu tasarım parametreleri, eriyik akışıyla etkileşime giren gaz jeti özellikleri, damla tüpü boyutları ve toz ayırma ekipmanı boyutları ile ilgilidir.

Endüstriyel Gaz Atomizasyon Ekipmanları Tedarikçileri

| Şirket | Konum | Atomize Metaller | Kapasite Aralığı |

|---|---|---|---|

| AP&C | Kanada | Ti, Ni, Alaşımlar | 10 – 10.000 kg/yıl |

| ALD Vakum Teknolojileri | Almanya | Ti, Ni, Süperalaşımlar | 100 – 4.000 kg/yıl |

| PyroGenesis | Kanada | Ti, Al, Cu | 35 – 2.000 kg/yığın |

| TLS Technik | Almanya | Takım Çeliği, Ni Alaşımları | 50 – 500 kg/yığın |

| Gasbarre Ürünleri A.Ş. | ABD | Özel Alaşımlar & Metaller | 10 – 1.000 lbs/saat |

Farklı metal ve alaşımları işleyebilen çeşitli üretim hacimlerinde gaz atomizasyon sistemleri tasarlayan ve kuran çok sayıda şirket vardır.

Gaz Atomize Metal Tozlarının Maliyet Analizi

| Alaşım | Toz Boyutu (mikron) | Kg Başına Maliyet |

|---|---|---|

| Ti-6Al-4V | -45 +11 | $60 |

| Inconel 718 | -22 +5 | $55 |

| 316L Paslanmaz Çelik | -75 +25 | $25 |

| AlSi10Mg | 15-45 | $35 |

Gaz atomize tozların maliyeti önemli ölçüde alaşım bileşimine, toz partikül boyutu dağılımına, sipariş miktarına ve piyasa talep dinamiklerine bağlıdır. Örneğin, Ti-6Al-4V küçük miktarlarda satın alınan -45 +11 mikron toz için yaklaşık 60 $/Kg'a mal olmaktadır. Daha büyük sipariş hacimleri ile özel gaz atomizasyonu için maliyetler daha düşük olabilir.

Gaz Atomizasyonunun Artıları ve Eksileri

Avantajlar

- Son derece küresel, akışkan tozlar üretir

- 50 mikron altı partikül boyutlarına ulaşır

- Dar partikül boyutu dağılımları

- Temiz ve enerji verimli süreç

- Çevre dostu

- Çeşitli alaşımlara uyarlanabilir

- Büyük üretim hacimlerine ölçeklenebilir

Sınırlamalar

- Yüksek sermaye ekipman yatırımı

- Özel operasyonel uzmanlık gerektirir

- Maliyet analizine ilişkin sınırlı kamu verisi

- Erişim onaylı alıcılarla sınırlıdır

- Tozlar üzerinde işlem sonrası gerekebilir

Özetle, gaz atomizasyonu önemli metalurjik ve partikül morfolojisi avantajları sağlar, ancak sermaye maliyetleri ve tescilli sistemlerden kaynaklanan erişim engelleri vardır.

SSS

S: Gaz atomizasyonu ile elde edilebilecek en küçük partikül boyutu nedir?

C: Optimize edilmiş nozullar ve ultra yüksek gaz hızları kullanılarak, gaz atomizasyonu 5-10 mikrona kadar toz boyutlarına ulaşabilir. Ancak daha tipik aralık 20-150 mikrondur.

S: Gaz atomizasyonu metallerin karıştırılmasına veya alaşımlanmasına izin verir mi?

C: Evet, özel alaşım bileşimleri potalarda eritilebilir ve özel bileşimlere sahip kompozit tozlar halinde atomize edilebilir.

S: Gaz atomize tozların partikül boyutu dağılımını ne etkiler?

C: Anahtar faktörler eriyik akış stabilitesi, aşırı ısınma seviyeleri, gaz basıncı ve akışla etkileşime giren jet nozullarının tasarımıdır.

S: Gaz atomize toz bir partiden diğerine ne kadar tekrarlanabilir ve tutarlıdır?

C: Standartlaştırılmış prosedürler ve nitelikli ekipman kullanıldığında, aynı parametre ayarları için partiler arasındaki tutarlılık çok yüksektir.

S: Endüstriyel bir gaz atomizörünün tipik üretim kapasitesi nedir?

C: Üretim kapasitesi, daha küçük laboratuvar ölçekli üniteler için 10 kg/saat ile en büyük üretim metal tozu atomizörleri için 1000 kg/saat arasında değişmektedir.

S: Gaz atomize tozlar üzerinde ne tür son işlemler gerçekleştirilir?

C: Yaygın işlem sonrası süreçler arasında çözünmüş gazların gazdan arındırılması, toz eleme/sınıflandırma, harmanlama, paketleme ve tahribatsız testler yer alır.

daha fazla 3D baskı süreci öğrenin

Frequently Asked Questions (FAQ)

1) Which gases are best for Gas Atomization and why?

- Argon is most common due to inertness and cost; nitrogen is used for steels but avoided for Ti/Ni grades sensitive to nitrides; helium blends improve heat extraction and finer PSD but raise cost.

2) What parameters most strongly control particle size distribution (PSD)?

- Gas pressure/flow, melt superheat, nozzle design (close- vs open-coupled), melt flow rate, and chamber backpressure. Higher gas-to-metal ratio (GMR) generally yields finer PSD.

3) How is oxygen pickup minimized during Gas Atomization?

- Use high-purity inert gas, low dew point (<−40°C), vacuum/inerted melt handling, short free-fall exposure, and rapid transfer to sealed classifiers. Post-process degassing and controlled sieving reduce surface oxides.

4) Can Gas Atomization make powders for binder jetting as well as LPBF?

- Yes. GA can produce spherical powders for LPBF (15–45 μm) and broader/coarser cuts for binder jetting (20–80 μm) that sinter efficiently after debind.

5) What quality tests should be on a GA powder Certificate of Analysis?

- PSD (D10/D50/D90), morphology/sphericity, chemistry (O/N/H, major/minor alloy), apparent/tap density, Hall/Carney flow, moisture, inclusion count, and cleanliness/bioburden if medical-grade.

2025 Industry Trends: Gas Atomization

- Helium-sparing blends: Argon–helium optimization reduces He use by 30–50% while keeping fine PSDs for Ti and Ni superalloys.

- Digital powder passports: Lot-level traceability (PSD, O/N/H, flow, reuse count, storage humidity) speeds cross-site qualifications.

- Energy and gas recovery: Argon recirculation and heat integration cut utility costs 15–35% and stabilize pricing.

- Post-spheroidization integration: Inline plasma spheroidization tightens PSD and lowers satellites for water-atomized grades targeting binder jetting.

- ESG and compliance focus: More suppliers reporting scope-2 reductions and providing REACH/ROHS dossiers with COAs.

2025 KPI Snapshot for Gas Atomization (indicative ranges)

| Metrik | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Gas-to-metal ratio (GMR, kg gas/kg metal) | 0.8–2.0 | 0.6–1.6 | Improved nozzles/chamber design |

| Achievable D50 for LPBF cuts (μm) | 28–38 | 25–34 | Better close-coupled designs |

| Sphericity (AM-grade metals) | 0.92–0.95 | 0.94–0.97 | Reduced satellites via nozzle/flow tuning |

| Oxygen in 316L (wt%) | 0.06–0.10 | 0.04–0.08 | Lower dew point handling |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.12–0.18 | 0.08–0.15 | Enhanced inert melt path |

| Argon consumption reduction (%) | - | 15-35 | Recirculation/recovery systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; OEM powder producer notes; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Close-Coupled Nozzle Upgrade for Finer Ti‑6Al‑4V PSD (2025)

Background: A powder producer needed finer cuts for LPBF without increasing helium usage.

Solution: Implemented redesigned close-coupled nozzles and argon–helium blend optimization; lowered chamber backpressure and improved melt superheat control.

Results: D50 reduced from 34 μm to 28 μm; satellite count −37%; helium consumption −42%; oxygen content improved from 0.14 wt% to 0.10 wt%.

Case Study 2: Digital Material Passports Cut Qualification Time for 316L (2024)

Background: A contract manufacturer faced long cross-plant requalification cycles for GA 316L.

Solution: Adopted digital passports linking PSD, O/N/H, Hall flow, and storage humidity to CT density artifacts and tensile coupons per ASTM F3301-style reporting.

Results: Qualification time −30%; scrap rate −18%; as-built LPBF density variability narrowed from ±0.30% to ±0.12%.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder passports that tie Gas Atomization outputs to CT and mechanical outcomes are unlocking multi-site parameter portability.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close-coupled nozzle advances and argon recovery are pushing GA to deliver both finer PSDs and better cost stability for AM supply chains.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment with ISO/ASTM 52907 and consistent COAs reduces hidden qualification costs and accelerates regulatory acceptance of GA powders.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow), E1019/E1409/E1447 (chemistry)

https://www.astm.org/ - NIST AM‑Bench: Datasets linking process, powder, and part performance

https://www.nist.gov/ambench - Senvol Database: Machine–material data for AM powder selection

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM and supplier application notes (e.g., EOS, SLM Solutions, Renishaw; AP&C, Sandvik Osprey) on Gas Atomization and AM parameterization

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI/trend table, two recent case studies on nozzle optimization and digital passports, expert viewpoints, and curated standards/resources focused on Gas Atomization.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major suppliers introduce new GA nozzle/chamber designs, or utilities/gas prices shift >15% impacting GA economics.