Alaşımlı demir tozu nikel, molibden, bakır ve krom gibi alaşım elementleri eklenerek mukavemet, korozyon direnci ve işlenebilirlik gibi özellikleri geliştirilmiş demir tozunu ifade eder. Bu gelişmiş malzeme otomotiv bileşenleri, katmanlı üretim, kaynak, yüzey kaplama, sürtünme malzemeleri ve daha birçok alanda yenilikçi uygulamalara olanak sağlar.

Bu kapsamlı kılavuz, üretim yöntemleri, bileşim, özellikler, uygulamalar, tedarikçiler, maliyetler ve seçim kriterlerine kadar alaşımlı demir tozu ile ilgili her şeyi kapsayacaktır.

Alaşımlı Demir Tozuna Genel Bakış

Alaşımlı demir tozu, erimiş demir alaşımlarının atomize edilerek ince küresel tozlar haline getirilmesiyle üretilir. Ana metal demirdir ve nikel, molibden, bakır ve krom gibi alaşım elementleri kontrollü miktarlarda eklenir. Bileşim ve toz özellikleri performansı ve uygulamaları belirler.

İşte alaşımlı demir tozuna genel bir bakış tablosu:

| Tip | Üretim Yöntemi | Alaşım Elementleri | Mülkler | Uygulamalar |

|---|---|---|---|---|

| Nikel demir tozu | Su atomizasyonu | 50'ye kadar nikel | Yüksek yeşil ve sinterlenmiş mukavemet, geçirgenlik, korozyon direnci | Yumuşak manyetik bileşenler, eklemeli üretim |

| Molibden demir tozu | Gaz atomizasyonu | 4'e kadar molibden | Geliştirilmiş mekanik dayanım, yüksek sıcaklık özellikleri | Otomotiv parçaları, kaynak |

| Bakır demir tozu | Su atomizasyonu | 10'a kadar bakır | Yüksek elektrik iletkenliği, termal iletkenlik | Elektrik kontakları, sürtünme malzemeleri |

| Krom demir tozu | Gaz atomizasyonu | 5'e kadar krom | Oksidasyon ve korozyon direnci | Yüzey kaplama, lehimleme |

Nikel, molibden, bakır ve krom, daha az miktarda manganez, silikon, bor ve karbon ile birlikte yaygın alaşım elementleridir. Her bir ilave toz özelliklerini geliştirmede belirli bir amaca hizmet eder.

Şimdi alaşımlı demir tozlarının üretim sürecine, özelliklerine, uygulamalarına ve seçimine ayrıntılı olarak bakalım.

Için Üretim Yöntemleri Alaşımlı Demir Tozu

Alaşımlı demir tozu, eritilmiş demir alaşımlarının atomize edilerek ince küresel tozlar haline getirilmesiyle üretilir. İki ana yöntem vardır:

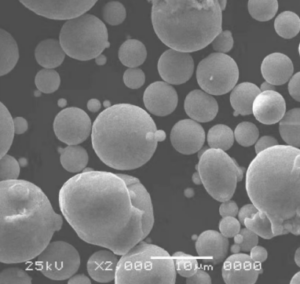

Su Atomizasyonu

Su atomizasyonunda, erimiş alaşım metal akışı yüksek basınçlı su jetleri ile ince damlacıklara ayrıştırılır ve bu damlacıklar katılaşarak toz haline gelir. Gaz atomizasyonuna kıyasla daha yüksek üretim hızlarına ve daha ince tozlara izin verir. Toz partikülleri düzensiz şekillere sahiptir. Nikel demir ve bakır demir tozları yaygın olarak bu yöntemle üretilir.

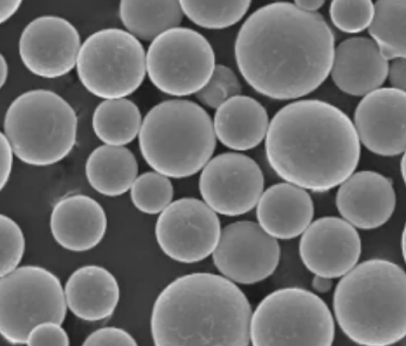

Gaz Atomizasyonu

Gaz atomizasyonunda, nitrojen veya argon gibi inert bir gaz erimiş metali tozlara ayırır. Toz özellikleri üzerinde daha iyi kontrol sağlar. Parçacıklar oldukça küresel ve pürüzsüz yüzeylidir. Molibden demir ve krom demir tozları çoğunlukla gaz atomizasyonu yoluyla üretilir.

İstenen toz boyutlarını elde etmek ve akışkanlığı artırmak için tavlama, kırma, eleme ve kaplama gibi ikincil adımlar kullanılabilir. Üretim süreci nihai toz özelliklerini önemli ölçüde etkiler.

Alaşımlı Demir Tozlarının Bileşimi

Alaşımlı demir tozu bileşiminin temel yönleri şunlardır:

| Alaşım Elemanı | Kompozisyon Aralığı |

|---|---|

| Nikel | 50'ye kadar |

| Molibden | 4'e kadar |

| Bakır | 10'a kadar |

| Krom | 5'e kadar |

| Manganez | 1,5'e kadar |

| Silikon | 6'ya kadar |

Nikel, molibden, bakır ve krom demir tozundaki başlıca alaşım elementleridir. Özellikleri geliştirmek için daha az miktarda manganez, silikon, karbon, bor ve grafit eklenebilir.

Bileşim, istenen toz özelliklerine ve son kullanım uygulama gereksinimlerine göre optimize edilir. Tutarlı bir toz kalitesi elde etmek için alaşım ilaveleri üzerinde hassas kontrol gereklidir.

Özellikleri Alaşımlı Demir Tozları

Alaşım elementleri, demir tozunun özelliklerini saf demir tozlarına kıyasla önemli ölçüde artırır. İşte farklı alaşım elementlerinin kazandırdığı önemli özelliklerden bazıları:

| Alaşım Elemanı | Özellikler Üzerindeki Etkisi |

|---|---|

| Nikel | Yeşil ve sinterlenmiş mukavemeti, geçirgenliği, korozyon direncini artırır |

| Molibden | Mekanik dayanımı ve yüksek sıcaklık özelliklerini iyileştirir |

| Bakır | Elektrik ve ısı iletkenliğini artırır |

| Krom | Oksidasyon ve korozyon direnci sağlar |

| Manganez | Mukavemeti ve sertleşebilirliği artırır |

| Silikon | Akışkanlığı ve kayganlığı artırır |

Alaşımlama stratejisi; mukavemet, iletkenlik veya korozyon direnci gibi uygulamanın tam özellik gereksinimlerini hedefler.

Alaşımlı Demir Tozu Uygulamaları

Alaşımlı demir tozlarının benzersiz özellikleri, onları endüstrilerdeki çeşitli kritik uygulamalar için uygun hale getirir:

| Toz Türü | Uygulamalar |

|---|---|

| Nikel demir | Yumuşak manyetik bileşenler, eklemeli üretim, kaynak |

| Molibden demir | Otomotiv parçaları, kaynak, yüzey kaplama |

| Bakır demir | Elektrik kontakları, sürtünme malzemeleri, lehimleme |

| Krom demir | Korozyona dayanıklı kaplamalar, sert lehim dolgusu |

Alaşımlı demir tozunun bazı önemli uygulama alanları şunlardır:

Otomotiv Parçaları

Alaşımlı demir tozları, toz metalürjisi yoluyla bağlantı çubukları, eksantrik milleri, dişliler, yatak kapakları ve daha fazlası gibi yüksek performanslı otomotiv bileşenlerini üretmek için kullanılır. Mükemmel mekanik özellikler zorlu koşullar altında güvenilirlik sağlar.

Katmanlı Üretim

Nikel demir tozları, bağlayıcı püskürtme ve erimiş biriktirme modelleme teknolojileri kullanılarak prototipleme ve üretim için karmaşık 3D bileşenlerin yazdırılmasını sağlar. Bu da daha hızlı tasarım yinelemelerine olanak tanır.

Yumuşak Manyetik Bileşenler

Nikel demir tozları, sıkıştırma ve sinterleme yoluyla şok bobinleri, filtreler, dönüştürücüler, transformatörler vb. gibi yumuşak manyetik parçalar üretmek için kullanılır. Yüksek geçirgenlik ve düşük nüve kayıpları faydalıdır.

Sürtünme Malzemeleri

Bakır demir ve krom demir tozlarının mükemmel sürtünme ve aşınma özellikleri, onları fren balataları, debriyaj diskleri ve diğer sürtünme bileşenlerinin üretimi için ideal hale getirir.

Kaynak

Molibden demir ve nikel demir tozları, çeşitli kaynak işlemlerinde kaynak tortusunun metalurjik ve mekanik özelliklerini geliştirir. Yüksek mukavemet ve sıcaklık direnci dayanıklılık sağlar.

Yüzey Kaplama

Krom demir ve molibden demir sprey tozları, termal püskürtme işlemleri yoluyla metal yüzeyler üzerinde kalın ve korozyona dayanıklı kaplamalar biriktirmek için kullanılır.

Geçirgenlik, iletkenlik, mukavemet ve korozyon direnci gibi özel toz özellikleri, alaşımlı demir tozlarını endüstrilerdeki bu tür kritik uygulamalar için uygun hale getirir.

Alaşımlı Demir Tozu Tedarikçileri

Çeşitli alaşımlı demir tozu kaliteleri üreten çok sayıda küresel tedarikçi vardır. İşte önde gelen tedarikçilerden bazıları:

| Şirket | Toz Çeşitleri |

|---|---|

| Höganäs | Nikel demir, molibden demir |

| Rio Tinto | Nikel demir, krom demir |

| JFE Çelik | Nikel demir, molibden demir |

| AMETEK | Molibden demir, bakır demir |

| CNPC | Nikel demir, bakır demir |

| Sandvik | Krom demir, nikel demir |

Bu şirketler su atomizasyonu, gaz atomizasyonu ve ikincil arıtma süreçlerini kullanarak farklı uygulamalar için optimize edilmiş çeşitli alaşımlı demir tozu bileşimleri üretme konusunda uzmanlığa sahiptir.

Aralarından seçim yapabileceğiniz çok çeşitli toz boyutları, morfolojik özellikler ve alaşım ilaveleri sunarlar. Standart kalitelere ek olarak, özel gereksinimleri karşılamak için toz üreticisi ile işbirliği içinde özelleştirilmiş alaşımlı demir tozları da geliştirilebilir.

Alaşımlı Demir Tozlarının Maliyet Analizi

Alaşımlı demir tozlarının fiyatı çeşitli faktörlere bağlıdır:

| Faktör | Maliyet Üzerindeki Etkisi |

|---|---|

| Alaşım bileşimi | Daha yüksek alaşım içeriği maliyeti artırır |

| Toz boyutu ve morfolojisi | Daha ince boyutlar ve küresel şekil daha pahalıdır |

| Üretim yöntemi | Gaz atomize toz, su atomize tozdan daha pahalıdır |

| Sipariş miktarı | Daha yüksek hacimler daha düşük kg başına maliyet |

| Özelleştirme | Sipariş üzerine yapılan özel kaliteler daha pahalıdır |

Burada farklı alaşımlı demir tozu türleri için yaklaşık bir fiyat aralığı verilmiştir:

| Toz Tipi | Fiyat Aralığı* |

|---|---|

| Nikel demir | kg başına 5 – 15 $ |

| Molibden demir | kg başına 12 – 30 $ |

| Bakır demir | kg başına 8 – 20 $ |

| Krom demir | kg başına 15 – 40 $ |

Toz bileşimi, partikül özellikleri ve sipariş parametreleri nihai fiyatı önemli ölçüde etkiler. Satın alırken birden fazla üreticiden güncel fiyat teklifleri alın.

Nasıl Seçilir Alaşımlı Demir Tozu

İşte uygun alaşımlı demir tozu seçimine ilişkin bazı ipuçları:

| Adım | Detaylar |

|---|---|

| 1. Uygulama gereksinimlerini belirleme | Gerekli özellikleri göz önünde bulundurun – mukavemet, korozyon direnci, geçirgenlik vb. |

| 2. Alaşım elementlerini seçin | Özellikleri elde etmek için Ni, Mo, Cu, Cr gibi alaşım elementlerini seçin |

| 3. Toz özelliklerini belirleme | Partikül boyutunu, morfolojisini, yoğunluğunu, safsızlıkları vb. göz önünde bulundurun. |

| 4. Üretim sürecini seçin | Toz özelliklerine göre su veya gaz atomizasyon işlemi |

| 5. Kısa liste tedarikçileri | Özelleştirme yapabilen deneyimli toz üreticilerini değerlendirin |

| 6. Test için numune alın | Özelliklerin gereksinimleri karşılayıp karşılamadığını doğrulamak için toz numunelerini test edin |

Uygulama ihtiyaçlarını karşılayacak optimum alaşımlı demir tozu bileşimini, özelliklerini ve üretim sürecini seçmek için toz metalurjisi uzmanları ve tedarikçileriyle yakın işbirliği yapın.

Alaşımlı Demir Tozu vs. Paslanmaz Çelik Tozu

Alaşımlı demir ve paslanmaz çelik tozlarının bazı belirgin farklılıkları vardır:

| Parametre | Alaşımlı Demir Tozu | Paslanmaz Çelik Toz |

|---|---|---|

| Ana metal | Demir | Demir, krom, nikel |

| Alaşım elementleri | Ni, Mo, Cu, Cr ('ye kadar) | Cr, Ni, Mo, Nb, Ti |

| Korozyon direnci | Kromdan orta derecede | Yüksek kromdan mükemmel |

| Manyetik özellikler | Yumuşak manyetik olabilir | Manyetik olmayan |

| Maliyet | Daha düşük | Alaşım ilaveleri nedeniyle daha yüksek |

| Uygulamalar | Otomotiv, kaynak, lehimleme | Medikal, havacılık, denizcilik |

Temel farklılıklar alaşım stratejisi, manyetik özellikler, korozyon direnci, maliyet ve uygulamalardır. Alaşımlı demir tozları, daha az zorlu ortamlarda paslanmaz çeliğe uygun maliyetli bir alternatif sunar.

Alaşımlı Demir Tozunun Avantajları

Alaşımlı demir tozu kullanmanın bazı önemli faydaları şunlardır:

- Yüksek mukavemetli – Alaşımlama, saf demire kıyasla yeşil ve sinterlenmiş mukavemeti önemli ölçüde artırır. Bu da tasarım optimizasyonuna olanak sağlar.

- Kontrollü özellikler – Alaşım bileşimi, uygulama ihtiyaçlarına göre iletkenlik, geçirgenlik, mukavemet vb. gibi istenen özellikleri elde etmek için değiştirilebilir.

- Daha iyi işlenebilirlik – Grafit gibi elementler, daha kolay parça şekillendirme için toz sıkıştırılabilirliğini ve sıkıştırılabilirliğini geliştirir.

- Isı direnci – Molibden gibi ilaveler yüksek sıcaklık mukavemetini ve sürünme direncini artırır.

- Korozyon direnci – Krom ile alaşımlama önemli ölçüde korozyon ve oksidasyon direnci kazandırır.

- Maliyet etkinliği – Alaşımlı demir tozları, egzotik alaşımlara göre daha düşük maliyetle yüksek performans sunar.

Toz özelliklerini, performansı ve maliyeti uyarlama yeteneği, alaşımlı demiri endüstrilerdeki kritik bileşenler için cazip bir malzeme haline getirmektedir.

Alaşımlı Demir Tozunun Sınırlamaları

Alaşımlı demir tozunun bazı sınırlamaları şunlardır:

- Alaşımlama, saf demir tozuna kıyasla toz maliyetini önemli ölçüde artırır.

- Ağır alaşımlı kaliteler daha yüksek sıkıştırma basınçları gerektiren daha düşük sıkıştırılabilirliğe sahip olabilir.

- Bileşim kontrolü, toz üretiminde tutarlı kalite standartları gerektirir.

- Sıkıştırma sonrasında gerekli özellikleri elde etmek için karmaşık ısıl işlem gerekebilir.

- Sinterleme sırasındaki boyutsal değişiklikler, işleme parametreleri üzerinde yakın kontrol gerektirir.

- Bazı uygulamalar daha yüksek saflık, korozyon direnci veya sadece daha gelişmiş alaşımlarla elde edilebilen geçirgenlik gerektirir.

- Yüksek performanslı süper alaşımlara kıyasla kısıtlı uygulama sıcaklığı aralığı.

- Saf demirden daha düşük elektrik direnci, bazı elektromanyetik uygulamalarda kullanımı sınırlar.

- Bazı alaşım elementlerinin güçlü manyetik özellikleri arzu edilmeyebilir.

- İnce alaşım elementlerinin homojen dağılımını sağlamak zor olabilir.

- Dövme alaşımlara göre daha düşük süneklik, kapsamlı şekillendirme uygulamalarında kullanımı kısıtlar.

- Sinterlenmiş parçalardaki gözeneklilik, dövme alaşımlara kıyasla yorulma mukavemetini düşürür.

Alaşımlı demir çeşitli avantajlar sunarken, güvenilir performans sağlamak için bileşen tasarımı ve üretimi sırasında sınırlamalar dikkate alınmalıdır. Uygun toz karakterizasyonu, proses kontrolü ve tasarım marjları çoğu uygulamada bu zorlukların üstesinden gelebilir.

Gelecek için Görünüm Alaşımlı Demir Tozu

Katmanlı imalat ve otomotiv sektöründe artan benimseme nedeniyle alaşımlı demir tozu için gelecek parlak görünüyor. İşte ortaya çıkan bazı trendler:

- Havacılık ve biyomedikal kullanım için yeni yüksek mukavemetli ve korozyona dayanıklı demir alaşımlarının geliştirilmesi.

- Üstün özellikler elde etmek için mikro ve nano ölçekli alaşım elementleri kullanan yeni hibrit alaşım bileşimleri.

- Son kullanım otomotiv ve endüstriyel bileşenlerin dijital üretimi için metal bağlayıcı jetlemede alaşımlı demir tozlarının artan kullanımı.

- Güvenilir alaşımlama için karıştırılmış element tozları yerine önceden alaşımlanmış tozlara yönelik tercihlerin artması.

- Daha ince, küresel tozlar elde etmek için plazma rotasyon elektrot prosesi (PREP) gibi atomizasyon proseslerinin benimsenmesi.

- Mikro dalga sinterleme gibi gelişmiş sinterleme proseslerinin gereksinimlerine göre özelleştirilmiş alaşımlı demir tozlarının üretimi.

- Yüksek performanslı uygulamaların gerektirdiği özellikleri karşılamak için sıkı kalite kontrol ve karakterizasyon.

- Yeni yüksek değerli toz alaşımları ve uygulamaları birlikte geliştirmek için son kullanıcılar, toz üreticileri ve ekipman üreticileri arasında işbirliği.

Alaşımlı demir tozunun stratejik avantajlarının gelecekte daha fazla inovasyona ve sektörler arasında daha geniş kullanım alanına yol açması muhtemeldir.

Sonuç

Alaşımlı demir tozu, özelleştirilebilir özellikler, maliyet etkinliği ve üretim esnekliğinin olağanüstü bir kombinasyonunu sunar. Özel alaşım bileşimleri, otomotiv parçaları, yumuşak manyetik cihazlar, sürtünme malzemeleri, metal 3D baskı uygulamaları, kaynak sarf malzemeleri, yüzey kaplamaları ve daha fazlası gibi kritik bileşenlerde kullanıma olanak tanır.

Atomizasyon süreçlerinde, alaşım stratejilerinde, sinterleme teknolojilerinde ve kalite kontrolünde devam eden ilerlemelerle alaşımlı demir tozları, endüstriler genelinde yapısal ve işlevsel bileşenlerin yüksek hacimli üretimine yönelmektedir. Optimum performans için toz karakteristiklerini ve özelliklerini tasarlama yeteneği, uygulama aralığını daha da genişletecektir. Önde gelen toz metalurjisi uzmanları ve toz üreticileri, yeni nesil üretim teknolojileri ve mühendislik ürünleri için şimdiden özel alaşımlı demir kaliteleri geliştirmektedir.

SSS

| Soru | Cevap |

|---|---|

| Demir tozunda kullanılan ana alaşım elementleri nelerdir? | Nikel, molibden, bakır ve krom başlıca alaşım elementleridir. Daha az miktarda manganez, silikon, karbon ve bor eklenebilir. |

| Demir tozu alaşımının temel faydaları nelerdir? | Alaşım elementleri, saf demire kıyasla mukavemet, korozyon direnci, iletkenlik, geçirgenlik ve yüksek sıcaklık performansı gibi özellikleri geliştirir. |

| Alaşımlı demir tozu hangi sektörlerde kullanılır? | Otomotiv, eklemeli imalat, kaynak, yüzey kaplama, sürtünme malzemeleri, toz metalurjisi başlıca uygulama endüstrileridir. |

| Su ve gaz atomize demir tozu arasındaki fark nedir? | Su atomizasyonu düzensiz toz partiküllerinin daha hızlı üretilmesini sağlarken, gaz atomizasyonu küresel morfoloji üzerinde daha iyi kontrol sağlar. |

| Uygun alaşımlı demir tozu nasıl seçilir? | Uygulama gereksinimlerini analiz edin, uygun alaşım elementlerini seçin, toz özelliklerini belirleyin, atomizasyon sürecini seçin, tedarikçileri değerlendirin ve numuneleri test edin. |

| Alaşımlı demir tozlarının tipik fiyat aralığı nedir? | Fiyatlar alaşım bileşimine, toz özelliklerine, sipariş miktarına ve özelleştirmeye bağlı olarak yaklaşık kg başına 5-40 $ arasında değişmektedir. |

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Overview of Alloy Iron Powder

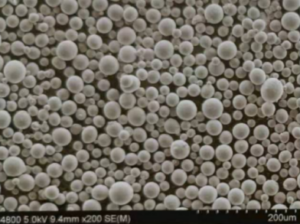

1) What particle sizes and morphologies are best for common processes?

- Press-and-sinter PM: -106 µm (-140 mesh) irregular/water-atomized for green strength.

- Binder jetting: 10–45 µm highly spherical/gas-atomized with good flowability.

- Thermal spray/brazing: 15–90 µm spherical or agglomerated-sintered.

- Soft magnetic cores: rounded particles with controlled insulation or phosphating.

2) How do Ni, Mo, Cu, and Cr each influence alloy iron powder performance?

- Ni improves toughness, green/sintered strength, and corrosion resistance.

- Mo boosts hardenability and high-temperature strength.

- Cu increases electrical/thermal conductivity and sinter densification.

- Cr enhances oxidation/corrosion resistance and wear behavior.

3) What specifications matter most for consistent sintering?

- Tight particle size distribution (D10–D90), low interstitials (O, N, C), controlled apparent/tap density, and lubricant content. For structural PM, O typically ≤0.30 wt% (prealloyed) and narrower PSD deliver stable shrinkage.

4) When should prealloyed powders be used instead of admixed elemental blends?

- Use prealloyed for superior homogeneity, dimensional control, and fatigue strength in safety-critical parts (e.g., gears). Admixed blends can suit cost-sensitive parts needing flexible composition changes.

5) Are alloy iron powders suitable for soft magnetic applications?

- Yes. Low-carbon Fe-Ni (e.g., 45–50% Ni) grades offer high permeability and low coercivity. For powder cores, surface insulation and tailored compaction are key to minimize eddy currents.

2025 Industry Trends: Alloy Iron Powder

- Automotive transition: Growth in binder-jetted Fe-Ni and Fe-Cu-C systems for lightweight gearbox components; EVs drive demand for soft magnetic PM parts.

- AM maturation: Gas-atomized Fe-Ni/Fe-Cr powders with tighter PSD and low O/N specs expand binder jetting and laser powder bed fusion use.

- Sustainability: More recycled feedstocks with certified impurity control and EPD/LCAs requested by OEMs.

- Quality by monitoring: Inline O/N/H analysis, powder genealogy tracking, and SPC increasingly mandated for Tier-1 suppliers.

2025 Snapshot: Alloy Iron Powder (Indicative)

| Metrik | 2023 | 2024 | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Global alloy Fe powder demand (kt) | ~1,130 | ~1,160 | ~1,205 | EV + AM applications |

| Binder jetting share of alloy Fe powders (%) | ~2.5 | ~3.5 | ~5.0 | More serial parts |

| Typical O content (gas-atomized, AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.12 | Tighter powder control |

| Average PSD for AM (D10–D90, µm) | 12–48 | 12–45 | 10–42 | Flowability/packing gains |

| Prealloyed share in structural PM (%) | ~58 | ~60 | ~63 | Boyutsal kararlılık |

| Unit cost delta AM-grade vs. water-atomized (%) | +40–70 | +35–65 | +30–60 | Scale + yield improvements |

Sources:

- MPIF industry data and design guides: https://www.mpif.org

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM and supplier briefs (Höganäs, Sandvik, Rio Tinto Metal Powders)

- ContextAM/Wohlers-type market trackers (industry reports)

Latest Research Cases

Case Study 1: Binder-Jetted Fe-Ni-Cr Gear Blanks for EV Reducers (2025)

Background: An EV drivetrain supplier needed lightweight, high-strength gear blanks with reduced machining.

Solution: Used gas-atomized Fe-20Ni-2Cr powder (D50 ~28 µm), polymer binder jetting, debind + sinter + copper infiltration at selective regions to boost tooth-root toughness.

Results: 97.5–98.8% density (pre-infiltration), 1,050–1,150 MPa UTS after HT; machining time reduced 22%; NVH performance matched forged baseline in rig tests.

Case Study 2: Water-Atomized Fe-1.5Cu-0.5Mo Brake Backing Plates with Enhanced Corrosion Resistance (2024)

Background: An automotive Tier-1 sought improved salt-spray life without major cost increase.

Solution: Switched to Fe-Cu-Mo powder with 0.3% prealloyed Cr; optimized compaction lubricant and sintering atmosphere (N2/H2).

Results: 20% higher transverse rupture strength, 48-hour increase in ASTM B117 salt-spray resistance, scrap reduced by 15% due to tighter dimensional scatter.

Expert Opinions

- Dr. Pradeep D. Desai, Fellow, Metal Powder Industries Federation (MPIF)

- “Prealloyed alloy iron powders deliver the dimensional stability needed for high-precision PM gears—especially when combined with controlled atmospheres and tailored lubricants.”

- Prof. Randall M. German, Powder Metallurgy Expert, San Diego State University

- “Binder jetting of alloy iron powder is crossing from prototyping to production. Success hinges on powder flow/packing, debind kinetics, and sintering window engineering.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “For AM-grade Fe alloys, powder genealogy and O/N control are now as critical as PSD. Consistent powder leads to predictable shrinkage and microstructure.”

Practical Tools and Resources

- MPIF Standards and Design Guidelines (e.g., MPIF 35 for PM materials): https://www.mpif.org

- ASTM B214/B212 (sieve/flow), B964 (PM terminology), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO 4497 (particle size by sieving), ISO 13320 (laser diffraction), ISO/ASTM 52907 (feedstock for AM): https://www.iso.org

- Höganäs Knowledge Center (powder data, case studies): https://www.hoganas.com

- Sandvik/Osprey powder datasheets (gas-atomized Fe alloys): https://www.materialsdatasheets.com (vendor portals)

- Senvol Database for AM machine–material mapping: https://senvol.com

- OSHA/NIOSH guidance on metal powder handling and combustible dust: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; included a 2025 trends table with indicative metrics and sources; provided two recent case studies; compiled expert viewpoints; curated standards and tool links

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM standards update, major OEMs release new alloy Fe AM qualifications, or market share of binder jetting >7% of alloy Fe powders