Küresel tozlar gelişmiş üretim süreçleriyle üretilen küresel parçacık morfolojisine sahip toz malzemeleri ifade eder. Bu kılavuz, küresel tozların özelliklerini, üretim yöntemlerini, uygulamalarını, spesifikasyonlarını, avantajlarını ve sektörlerdeki tedarikçilerini kapsamaktadır.

Küresel Tozlara Genel Bakış

Küresel tozlar, düzensiz toz şekillerine göre avantaj sağlayan küçük küresel şekilli partiküller içerir:

- Geliştirilmiş akışkanlık ve paketleme yoğunluğu

- Azaltılmış iç boşluklar ve gözeneklilik

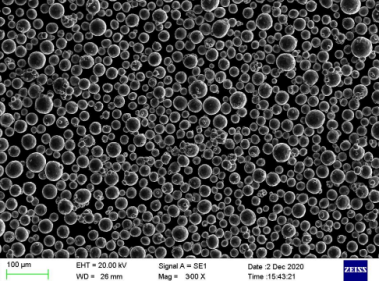

- Tek tip partikül boyutu dağılımı

- Nihai sinterlenmiş parçalarda daha pürüzsüz yüzey

- Sıvılarda daha kolay dağılabilirlik

Küresel morfoloji, eklemeli imalat, toz metalurjisi, termal püskürtme, metal enjeksiyon kalıplama ve diğer toz bazlı uygulamalarda kullanılan metal tozları için avantajlıdır.

Küresel Tozlar için Üretim Yöntemleri

Küresel tozların üretimi için yaygın süreçler şunlardır:

- Gaz Atomizasyonu – Yüksek basınçlı inert gaz jeti, metal akışını eritir ve küresel toz halinde katılaşan ince damlacıklara ayırır.

- Plazma Atomizasyonu metal, bir plazma torcu kullanılarak eritilir ve inert gaz ile küresel parçacıklar halinde atomize edilir.

- Elektrot İndüksiyonlu Ergitme – Metal çubuk indüksiyonla eritilir ve merkezkaç kuvvetleri küresel toz halinde katılaşan damlacıklar oluşturur.

- Kimyasal Yöntemler – Kontrollü kimyasal çökeltme reaksiyonları metal tuzlarından küresel partiküller üretir.

Proses parametrelerinin kontrolü ile gaz atomizasyonu, istenen toz boyutu dağılımının ve küresel morfolojinin tutarlı bir şekilde elde edilmesini sağlar. Plazma işlemi, titanyum ve titanyum alüminitler gibi reaktif alaşımların küreselliğini sağlar.

Küresel Tozların Uygulamaları

| Endüstri | Uygulamalar |

|---|---|

| Katmanlı üretim | paslanmaz çelik, titanyum, nikel alaşımları gibi metallerin 3D baskısı |

| Toz metalurjisi | Demir ve demir dışı P/M parçalarının imalatı |

| Metal enjeksiyon kalıplama | Küçük, karmaşık parçaların iyi performansla üretilmesi |

| Termal sprey | Aşınmaya ve korozyona dayanıklı kaplamalar |

| Elektronik | İletken macunlar ve kalın filmler |

| Seramikler | Seramikler için tek tip öncü malzemeler |

| İlaçlar | Gelişmiş akış ve dağılabilirliğe sahip ilaç partikülleri |

Küresel morfolojinin faydaları:

- Sinterlenmiş P/M parçalar için daha yüksek paketleme yoğunlukları

- Bitmiş parçalarda daha düşük yüzey pürüzlülüğü

- Katmanlı üretimde azaltılmış gözeneklilik

- Enjeksiyon kalıplama için geliştirilmiş akışkanlık

- Termal sprey kaplamalar için eşit kalınlık ve kaplama

Küresel Tozların Özellikleri

Küresel tozlar aşağıdaki gibi parametrelerle karakterize edilir:

| Parametre | Tipik Değerler |

|---|---|

| Malzemeler | Metaller, alaşımlar, seramikler, kompozitler |

| Parçacık boyutu | 1 – 150 mikron |

| Parçacık şekli | Küresellik > 0.9 |

| Boyut dağılımı | Uygulamaya göre kontrol edilir |

| Akış hızı | 25 – 35 s/50g |

| Görünür yoğunluk | Teorik yoğunluğun 'ına kadar |

| Oksit içeriği | < Reaktif metaller için 300 ppm |

| Yüzey pürüzlülüğü | < 1,5 μm |

| Gözeneklilik | < Küresel toz için %5 ve düzensiz toz için |

Tozlar boyut dağılımı, bileşim ve uygulama yöntemi için özelleştirilmiştir.

Küresel Toz Tedarikçileri

Küresel tozların başlıca küresel tedarikçilerinden bazıları şunlardır:

| Şirket | Toz Malzemeler |

|---|---|

| Sandvik Osprey | Titanyum, Nikel, Kobalt alaşımları |

| TLS Technik | Titanyum, Takım çelikleri, Bakır |

| Höganäs | Demir, Paslanmaz çelikler |

| Praxair | Titanyum, Tungsten, Tantal |

| Marangoz Katkısı | Kobalt Krom, Inconel, Paslanmaz çelikler |

| LPW Teknoloji | Titanyum, Alüminyum, Magnezyum |

Tedarikçiler, yüksek kaliteli küresel tozlar üretmek için gaz atomizasyonu ve plazma teknolojisine yatırım yapmaktadır. Özelleştirme hizmetleri sunulmaktadır.

Küresel Tozları Kullanmanın Faydaları

Küresel tozlar kullanmanın bazı önemli avantajları:

- Sinterlenmiş parçalarda geliştirilmiş yoğunluk ve azaltılmış gözeneklilik

- Enjeksiyon kalıplamada daha iyi toz akışı ile karmaşık geometrilere izin verir

- Azaltılmış parçacık kenetlenmesi sayesinde daha düşük yüzey pürüzlülüğü

- Tek tip bileşim ve mikroyapı

- Ulaşılabilir partikül boyutlarında daha geniş aralık

- Artan toz geri dönüştürülebilirliği ve yeniden kullanımı

Küresel morfoloji, toz bazlı uygulamalar için üretilebilirliği, özellikleri ve performansı artırır.

Küresel Tozlarla İlgili Zorluklar

Küresel tozlarla ilgili bazı zorluklar:

- Gaz atomize düzensiz toz ile karşılaştırıldığında yüksek üretim maliyetleri

- Büyük hacimlerde üretim yapma kabiliyetinin sınırlı olması

- Daha küçük partikül boyutu aralıklarıyla sınırlıdır

- Parçacık hasarını önlemek için özel kullanım gerekir

- İnert atmosfer olmadan reaktif malzemeler için oksidasyon riski

- Gelişmiş karakterizasyon ve test yöntemleri gerektirir

Düzensiz Tozlarla Maliyet Karşılaştırması

| Toz Tipi | Kg Başına Maliyet |

|---|---|

| Düzensiz nikel alaşımı | $30-60 |

| Küresel nikel alaşımı | $45-90 |

| Düzensiz titanyum alaşımı | $80-150 |

| Küresel titanyum alaşımı | $120-220 |

Özel üretim nedeniyle daha yüksek maliyet, ancak gelişmiş özellikler performansın kritik olduğu yerlerde kullanımı haklı çıkarır.

SSS

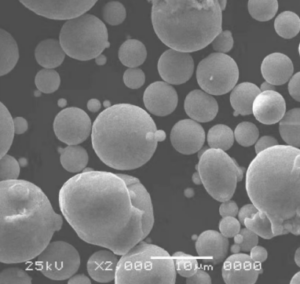

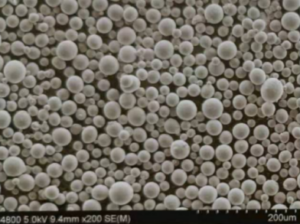

S: Toz küresellik nedir ve nasıl ölçülür?

C: Küresellik, parçacığın mükemmel bir küreye ne kadar yakın olduğunu gösterir. Görüntü analiz yazılımı ve nicel şekil faktörleri kullanılarak ölçülür.

S: Metal tozunda küreselliğin faydası nedir?

C: Küresel toz, sinterlenmiş ve AM parçalarda akışkanlığı, paketleme yoğunluğunu, mikro yapıyı ve gerilme mukavemeti ve yorulma ömrü gibi özellikleri iyileştirir.

S: Küresel tozlar ne kadar küçük üretilebilir?

C: Gelişmiş gaz atomizasyon yöntemleri, 1-100 nm boyutundaki nano ölçek aralığına kadar küresel tozlar üretebilir. Ancak ortalama boyutlar genellikle 10 mikronun üzerindedir.

S: Küresel tozlar en çok hangi sektörlerde kullanılıyor?

C: Katmanlı imalat ve toz metalurjisi, sunduğu önemli faydalar nedeniyle küresel tozların en büyük tüketicileridir.

S: Küresel tozların sınırlamaları nelerdir?

C: Yüksek maliyet, daha küçük hacimlerde üretim, taşıma sırasında oksidasyon riskleri ve sınırlı boyut aralıkları uygulanabilirliği kısıtlamaktadır. Düzensiz toz daha yaygın olarak kullanılmaya devam etmektedir.

S: Küresel ve küresel olmayan tozlar nasıl ayırt edilir?

C: Dairesellik, yuvarlaklık ve en-boy oranı gibi şekil faktörlerini ölçen yazılım kullanılarak kantitatif olarak. Küresel, düzensiz, dendritik, patlamış mısır gibi kalitatif şekil tanımlayıcıları da kullanılır.

S: Küresel tozlarla ilişkili sağlık riskleri var mı?

C: Evet, her ince toz gibi inhalasyon riskleri mevcuttur. Güvenli kullanım için uygun mühendislik kontrolleri, havalandırma ve KKD kullanılmalıdır.

Sonuç

Küresel tozlar, metal katkılı üretim ve enjeksiyon kalıplama gibi üretim yöntemleri için düzensiz tozlara göre önemli avantajlar sağlar. Bu kılavuzda küresel toz üretim yöntemleri, sektörlerdeki temel uygulamalar, spesifikasyonlar, parça özellikleri ve performansındaki faydalar, maliyet karşılaştırması ve tedarikçi ortamı ele alınmıştır. Gelecek, kritik uygulamalar için küresel tozların daha fazla benimsenmesi açısından umut verici görünüyor.

daha fazla 3D baskı süreci öğrenin

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations