Metal atomizasyonu çeşitli endüstriyel uygulamalar için ince toz metaller üretmek için kullanılan bir işlemdir. Bu kapsamlı rehber, metal atomizasyon teknolojisi hakkında bilmeniz gereken her şeyi kapsar.

Metal Atomizasyonuna Genel Bakış

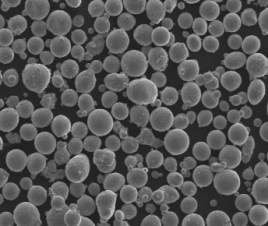

Metal atomizasyonu, yüksek hızlı bir gaz jeti kullanarak erimiş bir metal akışını çok ince damlacıklara ayırmayı içerir. Damlacıklar hızla 5 ila 150 mikron boyut aralığında toz parçacıklarına katılaşır.

Atomizasyon işleminin ana yönleri şunları içerir:

- Bir potada metali eritme

- Erimiş metali bir potaya dökmek

- İnce bir erimiş metal akışı oluşturmak

- Akışı yüksek basınçlı gaz jetlerine maruz bırakmak

- Metali ince damlacıklara ayırmak

- Damlacıkları toz parçacıklarına katılaştırmak

- Tozu toplamak

Atomizasyon, parçacık boyutu, şekli, kimyası ve mikroyapısı üzerinde hassas kontrol ile metalik tozların üretilmesini sağlar. Daha sonra tozlar, metal katkısal imalat, termal sprey kaplamalar ve metal enjeksiyon kalıplama gibi uygulamalarda kullanılabilir.

Metal Atomizasyonunun Temel Faydaları

| Fayda | Açıklama |

|---|---|

| Mükemmel toz özellikleri | Atomizasyon, küresel morfolojiye ve ince tane boyutuna sahip yüksek kaliteli toz üretir |

| Geniş alaşım yelpazesi | Çelikler, alüminyum, bakır, nikel, titanyum vb. dahil olmak üzere çoğu metal ve alaşım atomize edilebilir. |

| Toz özellikleri üzerinde kontrol | Atomizasyon proses parametreleri, toz boyutu, şekli, oksidasyonu ve mikroyapısını uyarlamak için değiştirilebilir |

| Yüksek toz verimi | Erimiş metalin 'ından fazlası kullanılabilir toza dönüştürülür |

| Maliyet etkinliği | Diğer toz üretim yöntemlerinden daha düşük maliyet |

| Ölçeklenebilirlik | Atomizasyon üretim kapasitesi kolayca yukarı veya aşağı ölçeklendirilebilir |

Metal Atomizasyon Sistemlerinin Türleri

Kullanılan iki ana atomizasyon sistemi türü vardır - gaz atomizasyonu ve su atomizasyonu. Seçim, alaşım özellikleri, toz özellikleri ve üretim kapasitesi gibi faktörlere bağlıdır.

Gaz Atomizasyonu

Gaz atomizasyonunda, erimiş metal akışı, nitrojen veya argon gibi bir inert gazın yüksek hızlı jetleri tarafından parçalanır.

Özellikler:

- AM uygulamaları için ideal olan, son derece küresel, temiz tozlar üretir

- Su atomizasyonuna kıyasla daha düşük oksijen alımı

- Titanyum ve alüminyum gibi reaktif alaşımları barındırabilir

- 5 mikrona kadar daha ince toz boyutları

- Daha yüksek gaz akış hızları daha ince tozlarla sonuçlanır

- Daha düşük gaz soğutma oranları daha kaba tane boyutlarına yol açar

Sınırlamalar:

- Sermaye ve işletme maliyetleri daha yüksektir

- Gaz işleme altyapısına sahip daha karmaşık sistemler

- Daha düşük toz üretim oranları

Su Atomizasyonu

Su atomizasyonunda, erimiş metal akışı yüksek basınçlı su jetleri tarafından parçalanır.

Özellikler:

- Basit ve düşük maliyetli atomizasyon tekniği

- Saat başına 1000 kg'ın üzerinde yüksek toz üretim oranları

- Daha büyük damlacık boyutları, 150 mikrondan fazla tozla sonuçlanır

- Hızlı su söndürme, çok ince tane boyutlarına yol açar

- Gaz atomizasyonuna kıyasla daha yüksek oksijen alımı

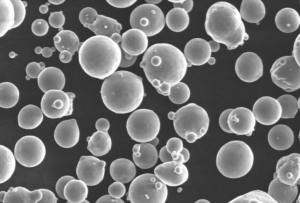

- Düzensiz toz şekilleri ve uydu parçacıkları

- Titanyum gibi reaktif alaşımlar için uygun değildir

Sınırlamalar:

- Daha kötü toz morfolojisi ve daha yüksek oksijen içeriği

- Daha kaba toz boyutları, AM için uygun olmasını engeller

- Atık sular için su arıtma gereklidir

- Daha düşük erime noktalı alaşımlarla sınırlıdır

Atomizör Tasarımları

Atomizör, atomizasyon sırasında erimiş metal akışını parçalamak için gaz veya su jetleri oluşturan ana bileşendir. Kullanılan farklı atomizör tasarımları vardır:

Simplex Nozul

- Tek düz jet nozul

- Girdap akışlı gaz atomizasyonu

- Ekonomik tasarım

- Daha büyük toz boyutları

Çoklu Nozul

- Dairesel bir konfigürasyonda düzenlenmiş birkaç nozul

- Geliştirilmiş metal akışı parçalanması

- Daha ince ve daha düzgün toz boyutları

- Daha yüksek üretim oranları

Yakın Bağlantılı Nozul

- Nozullar, erimiş metal akışına çok yakın konumlandırılmıştır

- Çok ince tozlar için yoğun gaz jeti etkisi

- Reaktif alaşım atomizasyonuna izin verir

- Daha düşük üretim oranları

Döner Elektrot

- Dönen metal tel elektrot

- Santrifüj kuvvetleri ince erimiş metal bağları oluşturur

- Gaz veya su jetleri ile çevrilidir

- Çok ince ve düzgün tozlar

- Yüksek karmaşıklık ve bakım

Metal Atomizasyon Proses Parametreleri

Atomize metal tozlarının özellikleri ve kalitesi, proses parametrelerini optimize ederek kontrol edilebilir:

Gaz Akış Hızları

- Gaz akış hızını artırmak, daha ince toz boyutlarıyla sonuçlanır

- Ayrıca toz küreselliğini iyileştirir ve uydu parçacıklarını azaltır

- Ancak çok yüksek akış hızları toz verimini azaltır

Metal Akış Hızları

- Daha yüksek metal akış hızları üretkenliği artırır

- Ancak daha kaba tozlara ve düzensiz şekillere yol açabilir

- Atomizör yeteneğine göre metal akış hızını optimize edin

Nozul Tasarımı

- Nozul boğaz boyutu, nozul sayısı gaz jeti basınçlarını belirler

- Daha küçük nozul boyutları, daha ince tozlar için daha yüksek gaz hızları sağlar

Eriyik Aşırı Isıtma

- Daha yüksek erimiş metal sıcaklıkları viskoziteyi azaltır

- Daha ince toz fraksiyonlarına ayrışmaya izin verir

- Ancak aşırı aşırı ısıtma, malzeme oksidasyonunu artırır

Metal Filtrasyonu

- Filtreler, erimiş metalden kapanımları uzaklaştırır

- Uydu ve düzensizlikler gibi kusurları azaltır

- Toz akışkanlığını ve paketleme yoğunluğunu iyileştirir

Atomizasyon Atmosferi

- Vakum veya inert gaz atmosferi, oksijen alımını azaltır

- Özellikle reaktif alaşımlar için toz oksidasyonunu en aza indirir

Söndürme Oranı

- Daha hızlı soğuma oranları, tozda daha ince tane boyutları verir

- Su söndürme, çok ince mikroyapılar üretir

- Gaz soğutma daha yavaştır ve daha kaba tanelerle sonuçlanır

Metal Atomizasyonunun Uygulamaları

Atomize metal tozları, çok çeşitli endüstriyel üretim süreçlerinde kullanım alanı bulur:

Metal Katkısal İmalat

- İyi akışkanlığa sahip küresel tozlar, AM için idealdir

- Karmaşık, net şekilli metal parçaların imalatına izin verir

- Toz yatağı ve yönlendirilmiş enerji biriktirme işlemleri kullanılır

Metal Enjeksiyon Kalıplama (MIM)

- MIM için ince paslanmaz çelik ve alüminyum tozları

- Toz metalurjisi yoluyla yapılan son derece karmaşık ve net şekilli bileşenler

- Otomotiv, elektronik ve tıbbi uygulamalar

Termal Sprey Kaplamalar

- Aşınmaya ve korozyona dayanıklı kaplamaların biriktirilmesi

- İşleme ve madencilikte kullanılan sert yüzey kaplamaları

- Türbin kanatlarında termal bariyer kaplamalar

Toz Metalurjisi

- P/M parçaları üretimi için presleme ve sinterleme rotası

- Dişliler gibi otomotiv bileşenleri için yaygın olarak kullanılır

- Yüksek üretkenlik ve net şekil yetenekleri

Lehim Dolgu Metalleri

- Lehimleme işlemleri kullanarak metallerin birleştirilmesi

- Dolgu malzemesi olarak atomize lehim alaşım tozları

- Otomotiv ısı eşanjörlerinde kullanılır

Metal Toz Enjeksiyon Kalıplama

- Küçük, karmaşık metal parçaların üretimi

- Plastik enjeksiyon kalıplama ve toz metalurjisinin kombinasyonu

- Elektronik ve tıbbi implantlarda uygulamalar

Metal Atomizasyon Tozlarının Özellikleri

Atomize metal tozları, son kullanımlarına bağlı olarak çeşitli fiziksel, kimyasal ve mikroyapısal özelliklerle karakterize edilir.

| Parametre | Tipik Değerler | Test Yöntemleri |

|---|---|---|

| Parçacık boyutu | 5 ila 150 μm | Lazer kırınımı, elek analizi |

| Parçacık şekli | Küresellik > 0.9 | Görüntü analizi |

| Kimya | Alaşım bileşimi ± %0,5 | ICP-OES, LECO analizi |

| Oksijen içeriği | <600 ppm | İnert gaz füzyonu |

| Görünür yoğunluk | Gerçek yoğunluğun ila 'ı | Hall akış ölçer |

| Musluk yoğunluğu | Gerçek yoğunluğun ila 'i | ASTM B527 |

| Akış hızı | <25 s/50 g | Hall akış ölçer |

| Artık gazlar | H, O, N < 100 ppm | LECO analizi |

| Mikroyapı | İnce, eş eksenli taneler | SEM, optik mikroskopi |

Atomizasyon Sistemleri için Tasarım Standartları

Metal atomizasyon sistemi tasarımı, kurulumu ve çalıştırılması, geçerli standartlara, düzenlemelere ve yönergelere uygun olmalıdır:

- ASME Kazan ve Basınçlı Kap Kodu - Basınçlı kap tasarımı için

- NFPA 86 - Endüstriyel fırınlar ve fırınlar için standart

- ANSI Z49.1 - Kaynak ve kesmede güvenlik

- OSHA 1910 - İş sağlığı ve güvenliği kodları

- Yerel egzoz havalandırma standartları

- Su atomizasyonu için atık su arıtma yönergeleri

- ISO 9001 - Kalite yönetim sistemleri

Potalar, potalar, atomizörler, gaz manifoldları gibi tüm ekipmanlar güvenilirlik ve güvenlik için tasarlanmalıdır. Operatörlere uygun koruyucu ekipman ve eğitim sağlanır.

Metal Atomizasyon Sistemleri Tedarikçileri

Komple atomizasyon sistemleri ve bileşenleri tasarlayan, inşa eden ve kuran birçok ekipman tedarikçisi vardır:

| Tedarikçi | Konum | Teknoloji | Kapasite | Maliyet |

|---|---|---|---|---|

| Phoenix Scientific | ABD | Gaz, su atomizasyonu | 10 - 10.000 kg/saat | $$ |

| PSI Ltd. | BIRLEŞIK KRALLIK | Gaz atomizasyonu | 1 - 1000 kg/saat | $$$ |

| Burleson Technologies Inc. | ABD | Yakın bağlantılı nozul | 1 - 20 kg/saat | $$$$ |

| ALD Vakum Teknolojileri | Almanya | Elektrot atomizasyonu | 5 - 50 kg/saat | $$$ |

| Cremer Furnace Co. | Almanya | Su atomizasyonu | 500 - 5000 kg/saat | $$ |

Atomizasyon sistemi maliyetleri, laboratuvar/pilot ölçekli üniteler için 100.000 ABD dolarından büyük üretim sistemleri için 2 milyon ABD dolarının üzerine kadar değişmektedir. Konum, kapasite, özellikler ve otomasyon, kurulum maliyetlerini belirler.

Kurulum ve Çalıştırma

Metal atomizasyonu, sorunsuz çalışma için kapsamlı yardımcı programlar ve altyapı gerektirir:

- İnert gaz kaynakları - nitrojen, argon

- Su temini ve arıtma

- Elektrik sistemleri - yüksek kapasiteli, yedekleme

- Egzoz havalandırması - kıvılcım tutucular, torba filtreler

- Malzeme taşıma - potalar, transfer kapları

- Kontrol ve enstrümantasyon

- Güvenlik sistemleri - gaz dedektörleri, yangın söndürme

Sıcak çalıştırmadan önce kapsamlı devreye alma öncesi kontroller yapılmalıdır:

- Gaz hatları ve kaplar üzerinde basınç testleri

- Elektrik, havalandırma ve kontrollerin kontrolü

- Güvenlik sistemi doğrulaması

- Malzeme akışlarını doğrulamak için kuru çalıştırmalar

- Prosedürler hakkında personel eğitimi

Çalışma sırasında, sıcaklık, basınç, akışlar gibi parametreler sürekli olarak izlenir ve kontrol edilir. Çıktı toz boyutu ve morfolojisi, prosesi optimize etmek için analiz edilir. Su atık suları, deşarj veya yeniden kullanımdan önce arıtılır.

Bakım Gereksinimleri

Rutin bakım, atomizasyon sistemlerinin kullanılabilirliğini ve uzun ömürlül

- Aşınma ve sızıntı için kapların, boru hatlarının denetimi

- Nozullar gibi hasarlı/erozyona uğramış parçaların değiştirilmesi

- Bulamaç pompalarının, vanaların, enstrümantasyonun revizyonu

- Erimiş metal ile temas eden ekipmanların yeniden astarlanması

- Isıtıcıların, termokuplların, sistem kontrollerinin kontrolü

- Havalandırma sisteminde kıvılcım tutucu temizliği

- Su arıtma ekipmanlarının bakımı

Uygun bakım, sızıntı, tıkanma ve elektriksel sorun risklerini azaltır. Ayrıca planlanmamış duruş süresini en aza indirir ve toz kalitesini artırır.

Bir Atomizasyon Ekipmanı Tedarikçisi Nasıl Seçilir

Doğru atomizasyon sistemi tedarikçisini seçmek, yüksek performanslı ekipman elde etmek için kritik öneme sahiptir. Aşağıda seçim sırasında dikkate alınması gereken temel faktörler yer almaktadır:

- Kanıtlanmış deneyim – Başarılı kurulum sayısı ve sektördeki deneyim yılı

- Teknik uzmanlık – Alaşıma özgü bilgi birikimi, sürekli iyileştirmeler

- Özelleştirme – Sistemi gereksinimlerinize göre uyarlama esnekliği

- Güvenilirlik – Yüksek çalışma süresi sicili, kaliteli bileşenler

- Satış sonrası hizmet – Bakım sözleşmeleri, operatör eğitimi, yükseltmeler

- Operasyonel destek – Yedek parçaların, servis mühendislerinin kolayca bulunabilmesi

- Maliyet – Özellikler, kapasite, otomasyon ile orantılı fiyatlandırma

- Uygunluk – Güvenlik standartlarına, kodlara uygunluk

- Referanslar – Mevcut müşterilerden geri bildirim

Tedarikçileri, yukarıdaki parametreler üzerinden görüşmeler, yerinde ziyaretler ve teklif incelemeleri yoluyla değerlendirin. En düşük maliyetten ziyade güvenlik, güvenilirlik ve destek gibi faktörlere öncelik verin.

Metal Atomizasyonunun Avantajları ve Sınırlamaları

Metal atomizasyonu, popüler bir toz üretim yöntemi olmasını sağlayan çeşitli faydalara sahiptir:

Avantajlar

- Toz özelliklerinin mükemmel kontrolü

- Metalin 'ine kadar yüksek verim

- Yüksek oranlarda otomatik, sürekli çalışma

- Alternatif teknolojilere göre daha düşük maliyet

- Geniş uygulama alanı – çoğu alaşım için uygundur

- Ölçeklenebilir üretim kapasitesi

- Tutarlı toz kalitesi ve bileşimi

- AM işlemleri için ideal küresel tozlar

- İşlem parametrelerini ayarlayarak ince ayarlı toz özellikleri

Sınırlamalar

- Yüksek sermaye yatırımı gereklidir

- Gaz, su, enerji için ek altyapı

- Karmaşık sistemler, uzman operatörler gerektirir

- Yüksek reaktif alaşımlarla ilgili sınırlamalar

- Gaz atomize malzemeden daha düşük toz yığın yoğunlukları

- Toz fraksiyonlarını izole etmek için eleme gibi ikincil işleme

- Yeni alaşım tozları için kalifikasyon testi gerekli

- Küçük partili üretime uygun değil

Gaz Atomizasyonu ve Su Atomizasyonu

Gaz atomizasyonu ve su atomizasyon işlemleri arasında çeşitli farklılıklar vardır:

| Parametre | Gaz Atomizasyonu | Su Atomizasyonu |

|---|---|---|

| Sermaye Maliyeti | Yüksek | Düşük |

| İşletme Maliyeti | Yüksek | Düşük |

| Soğuma Hızı | Yavaş | Çok yüksek |

| Oksijen Alımı | Düşük | Yüksek |

| Toz Morfolojisi | Oldukça küresel | Düzensiz, uydular |

| Toz Boyutu | Çok ince, 5 – 45 μm | Daha kaba, 150 μm'ye kadar |

| Alaşım Uyumluluğu | Çoğu alaşım | Sınırlı, daha düşük erime noktası |

| Üretkenlik | Daha düşük | Daha yüksek |

| Uygulamalar | AM, MIM | Termal sprey, P/M |

Gaz atomizasyonu daha yüksek maliyetlere sahiptir ancak AM'ye uygun, üstün kaliteli tozlar üretir. Su atomizasyonu daha basit, daha ucuz bir tekniktir ancak tozlar daha yüksek oksijen ve daha kötü şekillere sahiptir.

SSS

Metal atomizasyonu ne için kullanılır?

Metal atomizasyonu, ince ve küresel alaşım tozları üretmek için kullanılır. Bu tozlar, katmanlı imalat, termal sprey kaplamalar, toz enjeksiyon kalıplama ve diğer toz metalurjisi uygulamalarında kullanılır.

Hangi metaller atomize edilebilir?

Çelikler, alüminyum, titanyum, nikel, bakır ve bunların alaşımları dahil olmak üzere çoğu mühendislik alaşımı başarıyla atomize edilebilir. Titanyum gibi bazı reaktif alaşımlar kontrollü atmosferler gerektirir.

Gaz ve su atomizasyonu arasındaki fark nedir?

Gaz atomizasyonu, metali ince damlacıklara ayırmak için bir inert gaz jeti kullanır. Daha düşük oksijen içeriğine sahip küresel tozlar verir. Su atomizasyonu daha yüksek basınçlı su jetleri kullanır ve daha yüksek üretim oranları sağlar ancak tozlar daha yüksek oksijen alımına sahiptir.

Atomizasyon ile hangi partikül boyutları elde edilebilir?

Gaz atomizasyonu, 5 mikrona kadar çok ince toz boyutları üretebilirken, su atomizasyonu 150 mikrondan daha büyük daha kaba tozlar verir. Toz boyutu, işlem parametreleri ile kontrol edilir.

Atomizasyonun tipik üretim hızı nedir?

Laboratuvar ve pilot ölçekli gaz atomizörleri, 1-10 kg/saat aralığında daha düşük üretim hızlarına sahiptir. Yüksek kapasiteli su atomizasyon üniteleri, saatte 1000 kg'dan fazla toz üretebilir.

Hangi endüstriler atomize metal tozları kullanır?

Başlıca tüketen endüstriler havacılık, otomotiv, tıp, elektronik ve petrol ve gazdır. Tozlar, katmanlı imalat, metal enjeksiyon kalıplama ve termal sprey işlemleri yoluyla bitmiş bileşenler üretmek için kullanılır.

Bir atomizasyon sisteminin maliyeti ne kadar?

Atomizasyon sistemi maliyetleri, laboratuvar ölçekli üniteler için yaklaşık 100.000 dolardan başlar ancak yüksek kapasiteli üretim sistemleri 2 milyon doların üzerinde olabilir. Maliyet, kapasiteye, özelliklere, otomasyona ve yardımcı ekipmana bağlıdır.

Atomizasyon için hangi güvenlik önlemleri gereklidir?

Atomizasyon, erimiş metal, yüksek basınçlı gazlar ve su kullanımı içerir. Operatörler kapsamlı eğitim ve uygun koruyucu ekipman gerektirir. Gaz algılama, yangın söndürme, elektriksel izolasyon ve acil havalandırma için güvenlik sistemleri kritik öneme sahiptir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs: Metal Atomization

1) How do close-coupled gas atomizers differ from free-fall designs?

- Close-coupled atomizers place the gas jets millimeters from the melt orifice, maximizing shear and yielding finer, more spherical powders with fewer satellites. Free-fall designs atomize farther downstream, typically producing broader PSDs and slightly higher satellite content but can run higher melt rates.

2) When is water atomization preferred over gas atomization?

- For cost-sensitive, high-throughput production of steels, copper, and brazing alloys where irregular morphology and higher oxygen are acceptable (PM press-and-sinter, thermal spray). It is not recommended for reactive alloys or AM-grade powders requiring low O and high sphericity.

3) Which inert gas should I choose—argon or nitrogen?

- Argon is universal and nonreactive; it’s preferred for Ti, Al, Cu, and Ni superalloys to minimize nitrides. Nitrogen is lower cost and acceptable for austenitic steels and some CoCr grades but can form nitrides in Ti/Al systems.

4) What upstream melt practices most influence powder cleanliness?

- Vacuum induction melting (VIM) or VIM/VAR routes, ceramic-free or low-reactivity tundishes, fine filtration (ceramic/mesh), and tight superheat control. These reduce inclusions, oxide films, and gas pickup, improving powder flowability and AM defect rates.

5) How do I specify a powder for additive manufacturing?

- Call out PSD (e.g., 15–45 µm), sphericity (>0.90), flow (Hall/Carney), apparent/tap density, O/N/H limits (e.g., O ≤ 0.14 wt% for AlSi10Mg), satellite/agglomerate limits by image analysis, chemistry window, and packaging under inert gas with a reuse/genealogy plan.

2025 Industry Trends: Metal Atomization

- Electrification of atomizers: More facilities adopting all-electric melters and heat recovery on gas compressors to reduce energy intensity.

- Digital powder passports: Lot genealogy linking melt path, PSD, O/N/H, and sphericity now common in aerospace/medical RFQs.

- Hybrid atomization routes: Plasma spheroidization post-treatments applied to water-atomized feed to achieve AM-ready morphology.

- Close-coupled breakthroughs: Improved nozzle cooling and CFD-optimized gas caps reduce satellites by 20–35% at the same gas-to-metal ratio (GMR).

- Sustainability: Closed-loop water systems and silver/copper recovery from fines; EPDs and scope-2 energy metrics in bids.

2025 Snapshot: Metal Atomization KPIs (Indicative)

| KPI | 2023 Median | 2024 Median | 2025 YTD (Aug) | Notlar |

|---|---|---|---|---|

| Gas-to-metal ratio (GMR, N2, kg/kg) | 2.8 | 2.6 | 2.4 | CFD nozzles improve efficiency |

| Sphericity (AM-grade, image analysis) | 0.90 | 0.91 | 0.93 | Better jet stability |

| Satellite content (% by count) | 5.0 | 3.8 | 3.0 | Post-spheroidization gains |

| Oxygen (AM Al alloys, wt%) | ≤0.16 | ≤0.15 | ≤0.14 | Handling improvements |

| AM-grade yield (15–45 µm, %) | 32 | 35 | 38 | Tighter PSD control |

| Digital genealogy adoption (%) | 48 | 61 | 75 | Aerospace/med mandates |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527, E1019/E1409/E1447: https://www.astm.org

- MPIF standards and design guides: https://www.mpif.org

- NIST manufacturing metrics and AM‑Bench: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: CFD‑Optimized Close‑Coupled Gas Atomization for AM Al Alloys (2025)

Background: A powder producer needed higher AM‑grade yield and lower satellites for AlSi10Mg.

Solution: Implemented redesigned gas cap/nozzle via CFD, improved gas preheat control, and inert handling from cyclone to pack-out.

Results: AM cut yield (15–45 µm) +11 percentage points; sphericity 0.92→0.94; satellites −33%; oxygen reduced from 0.15→0.13 wt%; customer first‑article acceptance improved from 70%→83%.

Case Study 2: Water‑Atomized Steel Powder Upgraded by Plasma Spheroidization (2024)

Background: An MIM supplier sought better flow and packing without switching to full gas atomization.

Solution: Applied plasma spheroidization to 20–63 µm water‑atomized 17‑4PH; introduced inline sieving and oxygen scrubbing.

Results: Flow rate improved 18% (Hall); apparent density +12%; defect rate in feedstock molding −22%; tensile variability narrowed by 15%.

Expert Opinions

- Prof. Leif Karlsson, Professor of Materials Engineering, University West (Sweden)

- “Optimizing gas dynamics in close‑coupled atomizers is the single most effective lever for sphericity and PSD narrowing without inflating GMR.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Lot‑level bed imaging data tied back to powder passports is closing the loop—atomizer settings now inform print parameters in near‑real time.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “Post‑spheroidization of water‑atomized powders offers a pragmatic bridge to AM‑suitable morphology when cost or alloy constraints preclude gas atomization.”

Practical Tools and Resources

- ISO/ASTM 52907 for AM feedstock requirements and testing: https://www.iso.org

- ASTM B standards for powder properties and analysis: https://www.astm.org

- MPIF Standard 35 and design guides for PM and MIM: https://www.mpif.org

- NIST AM‑Bench datasets and powder characterization research: https://www.nist.gov/ambench

- Senvol Database for machine–material and powder supplier mappings: https://senvol.com

- CFD/Process modeling tools (ANSYS Fluent, OpenFOAM) for nozzle and gas‑cap optimization

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; introduced a 2025 KPI snapshot table with sources; provided two recent case studies; included expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, significant GMR or satellite-rate improvements (>10%), or OEMs expand powder passport requirements