소개

적층 제조라고도 하는 3D 프린팅은 산업 전반에 걸쳐 생산에 혁명을 일으켰습니다. 이 기술은 플라스틱, 금속, 세라믹, 심지어 살아있는 세포와 같은 재료를 사용하여 물체를 층층이 쌓아 올리는 기술입니다. 3D 프린팅은 대량 맞춤 제작, 신속한 프로토타이핑, 분산 제조와 같은 이점을 제공합니다. 3D 프린팅에 가장 유망한 재료 중 하나는 금속으로, 높은 강도와 내구성을 갖춘 최종 사용 부품을 생산할 수 있습니다.

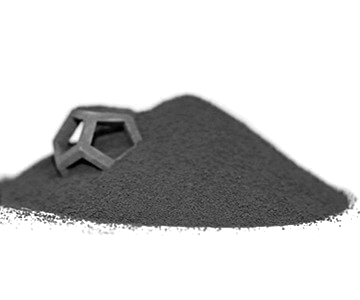

몰리브덴 디실리사이드 분말 는 3D 프린팅용 금속 분말로 인기를 얻고 있는 고급 세라믹 소재입니다. MoSi2는 항공우주, 자동차, 의료 및 산업 분야의 3D 프린팅 부품에 적합한 탁월한 특성을 제공합니다.

몰리브덴 디실리사이드 파우더란 무엇인가요?

몰리브덴 디실리사이드(MoSi2)는 몰리브덴과 실리콘 원자가 1:2 비율로 구성된 금속 간 세라믹 화합물입니다. 사면체 결정 구조를 가지며 2,030°C의 높은 녹는점 때문에 내화 세라믹으로 분류됩니다.

몰리브덴 디실리사이드의 몇 가지 주요 특성은 다음과 같습니다:

- 높은 융점 - 산화 환경의 최대 1,700°C 고온 애플리케이션에서 사용 가능

- 저밀도 - 약 6.24g/cm3로 무게 절감 효과 제공

- 뛰어난 내산화성 - 고온에서 보호용 SiO2 층을 형성합니다.

- 열 전도성 - 최대 125W/mK로 열 방출이 우수합니다.

- 열 충격 저항 - 열 응력으로 인한 균열 방지

- 높은 강도 - 상온에서 약 700MPa의 굴곡 강도

이러한 특성으로 인해 MoSi2는 극한 환경의 까다로운 애플리케이션에 적합합니다. 이 소재는 고온 발열체 및 열 관리 응용 분야에서 수십 년 동안 사용되어 왔습니다. 최근에는 고성능 금속 부품 3D 프린팅을 위한 탁월한 파우더 베드 재료로 부상하고 있습니다.

3D 프린팅에 MoSi2 파우더를 사용하는 이유는?

몰리브덴 디실리사이드는 열적으로 안정된 고강도 금속 부품을 3D 프린팅하는 데 적합한 고유한 특성을 가지고 있습니다.

높은 융점

MoSi2의 융점이 매우 높기 때문에 1500°C 이상의 고온에서도 3D 프린팅 부품의 강도와 형태를 유지할 수 있습니다. 따라서 매우 뜨거운 환경에서도 사용할 수 있습니다.

내산화성

MoSi2는 고온에서 산소에 노출되면 보호용 실리카(SiO2) 층을 형성합니다. 이 산화물 스케일은 추가적인 산화와 부식으로부터 소재를 보호합니다. 이러한 내산화성 덕분에 3D 프린팅된 MoSi2 부품은 고온의 공기 또는 산화 환경에서 작동할 수 있습니다.

열 속성

낮은 열팽창 계수로 열 스트레스를 최소화하고 높은 열전도율로 3D 프린팅된 금속 부품의 열을 효과적으로 방출할 수 있습니다. 따라서 주기적인 가열 응용 분야에 탁월한 열 충격 저항성을 제공합니다.

높은 강도

MoSi2는 고온에서 우수한 강도와 크리프 저항성을 유지합니다. 상온 굽힘 강도는 700MPa를 초과하여 많은 강철 합금보다 더 강합니다. 따라서 가볍고 강도가 높은 부품을 3D 프린팅할 수 있습니다.

저밀도

밀도가 약 6.2g/cm3인 MoSi2는 텅스텐이나 몰리브덴을 기반으로 하는 기존의 고온 합금보다 훨씬 가볍습니다. 밀도가 낮기 때문에 더 가벼운 부품을 제작할 수 있습니다.

처리 가능성

MoSi2 분말은 금속용 표준 파우더 베드 융합 기술을 사용하여 가공할 수 있으므로 복잡한 형상을 쉽게 제작할 수 있습니다. 부품은 열간 등방성 프레스(HIP)를 통해 후처리하여 밀도 및 특성을 더욱 향상시킬 수 있습니다.

이러한 특성의 조합으로 MoSi2는 극한 환경과 고급 애플리케이션에서 사용할 수 있는 고성능 부품을 3D 프린팅하는 데 탁월한 소재입니다.

MoSi2 분말은 어떻게 생산되나요?

3D 프린팅용 몰리브덴 디실리사이드 분말은 여러 가지 방법을 통해 상업적으로 생산되며, 가장 일반적으로 몰리브덴과 실리콘 간의 고온 반응이 사용됩니다.

몇 가지 주요 제작 경로에는 다음이 포함됩니다:

Mo와 Si 원소의 반응

MoSi2 분말은 진공 또는 불활성 가스 분위기에서 1,400°C 이상의 온도에서 몰리브덴 분말을 실리콘 분말과 직접 반응시켜 합성할 수 있습니다. 분말은 함께 분쇄되어 다음과 같은 반응을 거칩니다:

Mo(s) + 2Si(s) → MoSi2(s)

MoO3 감소

MoSi2 분말은 삼산화몰리브덴(MoO3) 분말을 실리콘, 탄소 또는 수소 가스로 환원하여 생산할 수 있습니다. 여기에는 환원을 시작하기 위해 MoO3와 Si 분말의 혼합물을 1,000°C 이상으로 가열하는 과정이 포함됩니다:

MoO3(s) + Si(s) → MoSi2(s) + SiO2(g)

MoO3(s) + 3C(s) → MoSi2(s) + 3CO(g)

MoO3(s) + 3H2(g) → MoSi2(s) + 3H2O(g)

Mo의 실리콘화

MoSi2는 몰리브덴 금속 분말을 실리콘 증기 또는 실란(SiH4)과 같은 실리콘 함유 가스로 가열하여 형성됩니다. 기체 상태의 실리콘은 Mo 분말 입자로 확산되어 입자 표면에서 MoSi2를 생성합니다.

Mo(s) + 2SiH4(g) → MoSi2(s) + 4H2(g)

생성된 MoSi2 분말은 3D 프린팅 애플리케이션에 적합한 입자 크기 분포를 얻기 위해 추가로 분쇄 및 체질됩니다.

3D 프린팅용 MoSi2 분말 특성

3D 프린팅용 몰리브덴 디실리사이드 분말은 입자 크기, 모양 및 순도와 같은 특성에 대한 엄격한 사양을 충족해야 고밀도 프린팅이 가능합니다.

입자 크기

일반적인 크기 분포는 10-45 μm 또는 15-53 μm입니다. 미세한 분말은 분말의 확산과 밀도를 촉진하고 큰 입자는 분말의 유동성을 향상시킵니다. 입자 크기는 최소 피처 해상도에 영향을 줍니다.

파티클 모폴로지

구형의 둥근 파우더 입자는 인쇄 중에 파우더가 부드럽게 퍼지고 포장될 수 있도록 합니다. 불규칙한 모양의 입자는 파우더 흐름을 방해하고 밀도에 부정적인 영향을 줄 수 있습니다.

순도

고밀도화 및 특성에 영향을 미치는 오염 문제를 방지하려면 높은 화학적 순도(>99.5% MoSi2)가 필요합니다. 제어해야 할 중요한 불순물은 산소, 탄소, 금속 원소입니다.

흐름성

파우더는 프린터 파우더 처리 시스템과 일치하는 흐름 특성을 가져야 합니다. 유량, 전단력 및 확산성은 중요한 매개 변수입니다.

탭 밀도

탭 밀도가 높을수록 주어진 부피에 더 많은 파우더를 포장할 수 있으므로 인쇄 해상도가 높아지고 다공성이 감소합니다. 일반적으로 4~5g/cm3의 탭 밀도가 사용됩니다.

이러한 파우더 특성을 엄격하게 제어하면 MoSi2 공급 원료를 사용하여 신뢰할 수 있는 고품질 인쇄를 보장할 수 있습니다. 인쇄 파라미터와 후처리 또한 완벽한 밀도의 부품을 제작하는 데 매우 중요합니다.

3D 프린팅 MoSi2 부품의 주요 응용 분야

몰리브덴 디실리사이드의 탁월한 고온 특성 덕분에 MoSi2 분말 공급 원료를 사용하는 3D 프린팅 금속 부품의 새로운 응용 분야가 많이 생겼습니다.

항공우주

- 엔진 구성품 - 터빈 블레이드, 노즐, 연소실

- 극초음속 차량 - 최첨단, 추진 시스템

- 우주선 - 추진기, 엔진, 거울

에너지

- 원자로 - 연료 피복재, 열교환기

- 화석 연료 시스템 - 유정 구성 요소, 밸브, 툴링

- 태양열 집광기 - 반사판, 열교환기

자동차

- 레이싱 구성품 - 피스톤, 터보차저, 배기 장치

- 센서 - 고온 압력, 가스 센서

- 발열체 - 점화기, 예열 플러그

산업

- 유리 주형 - 용융 유리에 강한 정밀 주조 부품

- 압출 금형 - 세라믹, 금속, 폴리머용

- 발열체 - 고온 용광로 구성 요소

의료

- 정형외과 임플란트 - 마모에 강한 관절 대체물

- 치과 임플란트 - 치아 교체 및 브릿지

MoSi2의 높은 융점, 강도 및 내산화성 덕분에 1,500°C가 넘는 까다로운 환경에서도 부품이 생존하고 작동할 수 있습니다. 3D 프린팅은 이러한 까다로운 애플리케이션에 맞는 복잡한 고성능 부품을 쉽게 제작할 수 있습니다.

MoSi2의 3D 프린팅 프로세스

몰리브덴 디실리사이드 성분은 고온 재료에 적합한 표준 파우더 베드 융합 기술을 사용하여 제조됩니다. 여기에는 불활성 분위기에서 집중된 열원을 사용하여 MoSi2 분말의 층을 선택적으로 녹이는 과정이 포함됩니다.

파우더 베드 융합

파우더 베드 용융(PBF)은 레이저 또는 전자 빔을 사용하여 빌드 플레이트 위에 얇은 층으로 펼쳐진 재료를 선택적으로 용융 및 용착합니다. 이 과정은 아르곤이나 질소와 같은 불활성 가스로 채워진 밀폐된 챔버 안에서 진행됩니다.

MoSi2에 사용되는 일반적인 PBF 기술은 다음과 같습니다:

- 선택적 레이저 용융(SLM) - 고출력 레이저를 열원으로 사용합니다.

- 전자 빔 용융(EBM) - 집중된 전자 빔을 사용하여 용융합니다.

인쇄 프로세스

MoSi2의 일반적인 3D 프린팅 프로세스에는 다음이 포함됩니다:

- 리코터 블레이드 또는 파우더 스프레딩 시스템을 사용하여 MoSi2 파우더를 빌드 플랫폼 위에 얇게 펼칩니다.

- 레이저 또는 전자빔이 부품 단면에 해당하는 파우더 베드 영역을 선택적으로 스캔하고 용융합니다.

- 빌드 플랫폼이 낮아지고 다른 파우더 층이 위에 펼쳐지고 프로세스가 반복됩니다.

- 모든 레이어가 완료되면 3D 프린팅된 부품이 파우더 베드에서 제거됩니다.

- 용융되지 않은 분말은 후속 인쇄에 재사용하기 위해 회수 및 체질됩니다.

불활성 대기

인쇄는 MoSi2 분말의 산화를 방지하기 위해 진공 상태 또는 산소 함량이 50ppm 미만인 불활성 분위기에서 수행됩니다. 일반적인 분위기는 아르곤, 질소 또는 Ar-5%H2와 같은 혼합물입니다.

후처리

적층 인쇄 MoSi2 부품은 인쇄 후 밀도를 높이고 재료 특성을 개선하기 위해 열간 등방성 프레스(HIP)와 같은 후처리를 거치는 경우가 많습니다. 이렇게 하면 잔류 다공성이 치밀해집니다.

MoSi2의 주요 인쇄 매개 변수

고품질의 완전 밀도 MoSi2 부품을 인쇄하려면 재료의 고유한 특성과 분말 특성에 맞는 인쇄 매개변수를 최적화해야 합니다.

레이저 파워

- 일반적인 범위: 50-500W

- 더 높은 전력 밀도는 용융 및 치밀화를 촉진합니다.

- 과도한 전력은 증발 또는 절제를 유발할 수 있습니다.

스캔 속도

- 100-1000mm/s의 속도

- 느린 스캔은 에너지 입력과 밀도를 증가시킵니다.

- 빠른 스캔은 다공성 결함을 생성할 수 있습니다.

해치 간격

- 스캔 라인 간 간격 ~50-200 μm

- 간격이 넓어지면 용융 풀 사이에 다공성이 생깁니다.

- 간격이 좁을수록 밀도 증가

레이어 두께

- 20-100 μm의 층 두께

- 더 얇은 레이어로 해상도 및 정확도 향상

- 두꺼운 레이어는 부품을 더 빠르게 제작합니다.

불활성 가스 흐름

- 인쇄 중 10L/min 미만의 낮은 유량

- 실리카 같은 공정 부산물 제거

- 유량이 높으면 녹지 않은 분말을 방해할 수 있습니다.

예열 온도

- 300-1000°C의 기판 예열

- 분말 소결 및 열 전도성 향상

- 잔류 응력 및 균열 감소

구조적 무결성과 특성이 우수한 완전 조밀하고 보이드가 없는 MoSi2 프린트 부품을 제작하려면 이러한 파라미터의 최적화가 필요합니다.

MoSi2 부품의 후처리 방법

인쇄된 몰리브덴 디실리사이드 성분은 소재의 특성과 성능을 개선하기 위해 추가적인 후처리를 거치는 경우가 많습니다.

열간 등방성 프레스(HIP)

HIP는 열과 높은 등방압을 동시에 가하여 내부 공극을 막고 밀도를 높입니다. 일반적인 HIP 조건은 불활성 대기에서 2~4시간 동안 1,200°C에서 100~200MPa의 압력을 가하는 것입니다. 이를 통해 밀도를 99% 이상으로 향상시킬 수 있습니다.

열처리

불활성 가스 또는 진공 상태에서 1,400~1,600°C로 열처리하면 소결 및 입자 성장을 촉진하여 부품을 더욱 조밀하게 만들 수 있습니다. 또한 인쇄 시 잔류 응력을 완화합니다.

표면 가공

밀링 또는 연삭과 같은 가공 작업을 적용하여 인쇄 부품의 표면 마감과 치수 정확도를 개선할 수 있습니다. 또한 표면 결함도 제거합니다.

코팅

화학적 또는 물리적 기상 증착으로 세라믹 코팅을 적용하면 환경을 보호할 수 있습니다. 알루미나이드 및 실리사이드 코팅은 산화 및 내식성을 개선합니다.

침투

다공성이 높은 인쇄물의 경우 구리 또는 니켈과 같은 필러 금속을 침투시키면 치밀화와 강도가 증가합니다. 이렇게 하면 부품이 MoSi2-금속 복합체로 변환됩니다.

인쇄 공정 개선과 적절한 후처리를 결합하면 최적의 미세 구조와 설계된 재료 특성을 갖춘 MoSi2 부품을 제작할 수 있습니다.

인쇄된 MoSi2의 미세 구조

애스프린팅된 MoSi2의 미세 구조는 분말 가공 및 소결을 통해 생산되는 기존 MoSi2 세라믹과 현저히 다릅니다. 이는 소재의 특성에 중요한 영향을 미칩니다.

입자 구조

- 주로 길쭉한 기둥 모양의 입자가 빌드 방향으로 정렬됩니다.

- 용융 풀을 가로지르는 에피택셜 성장으로 결정 연속성 생성

- 일부 지역의 등축 미세 입자

- 전체 입자 크기는 일반적으로 10-100 μm

결함

- 융합 결함의 부족으로 인한 다공성

- 잔류 응력으로 인한 층 사이의 균열

- 입자 경계를 따라 가끔 녹지 않은 입자 발생

단계

- 주로 정방정계 β-MoSi2 상

- 일부 경우 육각형 α-MoSi2의 작은 부분

- 몰리브덴 및 규화물 하위 단계의 흔적

구성

- 공칭 MoSi2 화학량론에 근접한 화학량론

- 증발로 인한 약간의 Si 손실로 인해 약간의 Mo가 풍부한 구성이 발생합니다.

- 0.5-1 wt% 수준의 산소 픽업

프린팅된 독특한 미세 구조는 층별 프린팅 과정에서 빠르게 용융되고 응고되는 과정에서 발생합니다. 밀도를 극대화하고 입자 구조를 최적화하는 것은 활발한 연구 분야입니다.

인쇄된 MoSi2의 기계적 특성

분말 베드 융합으로 인쇄된 몰리브덴 디실리사이드는 강력한 원자 결합, 내화성 및 미세 구조 설계 덕분에 우수한 기계적 특성을 나타냅니다.

힘

- 최대 ~850MPa의 높은 굴곡 강도

- 1,500MPa 이상의 압축 강도

- 인장 강도 범위: 200-450 MPa

경도

- 밀도에 따라 5-9 GPa의 비커스 경도

- 소결된 MoSi2 경도에 대한 접근 방식

골절 인성

- 보고된 값은 4-7 MPafm^1/2입니다.

- 미세 균열로 인해 소결된 MoSi2보다 낮음

고온 강도

- 1,000°C에서 500MPa를 초과하는 강도

- 1,200°C 이상에서 점진적 감소

- 소결된 MoSi2보다 우수

열 충격 저항

- 250-400W/m의 열 충격 매개변수

- 열 순환 중 균열 방지

프린팅과 후처리가 더욱 정교해지면서 3D 프린팅된 MoSi2 부품의 특성은 이론적 한계를 향해 계속 개선되고 있습니다.

MoSi2 분말 프린팅의 장점과 잠재적 문제

몰리브덴 디실리사이드는 고성능 금속 부품을 인쇄하는 데 매우 매력적인 뛰어난 특성을 가지고 있는 것이 분명합니다. 하지만 몇 가지 단점과 해결해야 할 기술적 과제가 있습니다.

장점

- 1500°C 이상에서 유지되는 높은 강도

- 공기 중 산화 저항성 우수

- 텅스텐 또는 몰리브덴 합금보다 낮은 밀도

- 복잡한 형상을 인쇄할 수 있습니다.

- 소결된 MoSi2를 능가하는 특성

잠재적 문제

- 취성 및 균열에 대한 취약성

- 적층 가공 부품의 다공성 양

- 불규칙한 입자로 인한 분말 취급의 어려움

- 상대적으로 높은 재료비

- 초합금에 비해 합금 개발 부족

프린팅 파라미터 최적화, 새로운 합금 조성 개발, 후처리 개선을 위한 지속적인 연구는 MoSi2 적층 제조의 현재 한계를 극복하는 데 도움이 될 것입니다.

MoSi2 분말의 비용 분석

3D 프린팅용 몰리브덴 디실리사이드 파우더는 스테인리스 스틸과 같은 기존 금속 파우더보다 가격이 훨씬 비쌉니다. 그러나 매우 까다로운 고온 응용 분야에서는 가격 차이가 정당화될 수 있습니다.

원자재 비용

- 몰리브덴 금속 가격 범위: $25-40/파운드

- 실리콘 메탈 가격 범위는 $1-2/lb입니다.

- 분말 생산 수율은 70-90%입니다.

MoSi2 파우더 비용

- 일반적인 MoSi2 분말 비용은 $75-150/파운드입니다.

- 316L 스테인리스 스틸 파우더의 약 3~5배 이상

구성 요소 비용 절감

- 최적화된 지오메트리로 인한 낭비 감소

- 기계 가공에 비해 낮은 구매 대 비행 비율

- 리드 타임 및 재고 감소

고유한 기능

- 새로운 지오메트리 및 성능에 액세스

- 극한의 온도에서 작동하는 부품

- 새로운 제품 혁신 지원

초기 비용이 높지만 MoSi2 분말은 향상된 성능의 특수 고온 부품을 제조하는 데 장기적인 가치를 제공합니다.

MoSi2의 건강 및 안전 고려 사항

고급 세라믹 소재인 몰리브덴 디실리사이드 파우더는 3D 프린팅에 사용되는 다른 미세 금속 파우더와 마찬가지로 적절한 취급 주의가 필요합니다.

분말 위험

- 입자 크기가 작아 흡입 위험이 있습니다.

- 반복 노출로 인한 민감화 가능성

- 항상 환기가 잘 되는 곳에서 분말을 취급하세요.

인쇄 배출량

- 녹는 과정에서 자극적인 연기와 입자가 발생할 수 있습니다.

- 프린터에 배기 환기 장치 사용

작업자 보호

- 보호 장비 착용 & 8211; 호흡기, 장갑, 눈 보호구 착용

- 파우더의 피부 접촉 최소화

- 권장 노출 한도 준수

환경 릴리스

- 분말 유출 및 봉쇄 손실 방지

- 폐기 규정 준수

MoSi2 인쇄에 대한 연구 진행 상황

새로운 분말 생산 방법부터 인라인 모니터링 공정에 이르기까지 다양한 분야에서 활발한 연구가 진행되면서 MoSi2 적층 제조 기술이 발전하고 있습니다.

새로운 파우더 합성

- 초음파를 이용한 합성으로 MoSi2 분말 형태 및 크기 분포 제어 가능

- 몰리브덴 및 실리콘 나노 분말 전구체에서 연소 합성을 통해 초미세 50nm 분말을 생성합니다.

- 불규칙한 분말의 플라즈마 스페로이드화로 인쇄 시 분말 유동성 향상

- 선택적 레이저 용융으로 몰리브덴과 실리콘에서 MoSi2 분말을 직접 합성할 수 있습니다.

결함 관리

- 고속 이미징을 사용한 인라인 모니터링으로 결함이 형성되는 즉시 감지합니다.

- 열 응력 및 왜곡 모델링으로 균열 최소화

- 시드 핵을 이용한 입자 구조 조작으로 이방성 제어

- 최적화된 스캔 전략으로 용융 풀 치수를 정밀하게 제어합니다.

인시 스템 합금

- 실리콘 용융물을 이용한 몰리브덴 분말 침투로 인한 반응성 인쇄

- 텅스텐 또는 레늄과 같은 추가 합금 원소가 파우더 베드에 도입되었습니다.

- 용융 풀을 제어하여 프린트된 등급별 구성 및 기능별 등급 부품

표면 수정

- 산화 방지를 위한 니켈 알루미나이드와 같은 금속 코팅의 레이저 클래딩

- 구리를 사용한 파우더 베드 침투로 열 및 전기 전도성 향상

- 분말 층의 나노 입자 시딩으로 입자 성장 및 특성 수정

개발 중인 애플리케이션

극초음속, 원자력, 금속 3D 프린팅 등 매우 까다로운 분야에서 3D 프린팅 몰리브덴 디실리사이드의 최첨단 응용 분야가 개발되고 있습니다.

초음속

- 스크램제트 엔진용 경량 연소실 및 노즐

- 재진입 차량 및 극초음속 항공기를 위한 날카로운 리딩 에지

- 추진 시스템 및 열 보호를 위한 고온 구조물

원자력 에너지

- 사고 내성이 강화된 연료 클래딩

- 가스 냉각식 원자로 구성 요소의 복잡한 형상

- 방사성 폐기물 보관 및 관리 시스템

적층 제조

- 열팽창 계수가 음수인 격자 구조

- 마이크로파 소결용 고온 감지기

- 파우더 베드 퓨전 인쇄 헤드용 정밀 노즐 어레이

3D 프린팅 MoSi2의 고유한 특성은 고온 소재 기술의 지평을 넓히고 차세대 부품 설계를 가능하게 합니다.

향후 전망

몰리브덴 디실리사이드는 특수 금속 부품 인쇄를 위한 고부가가치 분말 재료로 자리매김할 수 있는 탁월한 특성을 가지고 있습니다.

- 극초음속, 우주 및 원자력 애플리케이션의 채택이 가속화될 것입니다.

- 합금 개발로 기계적 특성 및 파단 인성 강화

- 분말 제조가 확장됨에 따라 비용이 감소합니다.

- 경쟁이 치열해지면 품질이 향상되고 재료 제공이 확대됩니다.

- 설계 툴은 열 및 구조적 성능을 위해 형상을 최적화합니다.

- 등급이 지정된 하이브리드 인쇄는 향상된 기능을 제공합니다.

- 항공우주 및 원자력 부품을 인증하기 위한 표준이 개발됩니다.

- 여러 대의 대형 프린터로 대량 생산이 가능해집니다.

제조업체는 MoSi2와 3D 프린팅의 장점을 모두 활용하여 가장 까다로운 운영 환경을 위한 성능 한계와 설계 한계를 뛰어넘을 수 있습니다.

결론

몰리브덴 디실리사이드는 고강도, 크리프 저항성, 내산화성, 1500°C를 초과하는 초고온에서의 열 전도성 등 독특한 특성을 지니고 있습니다. 이러한 특성은 MoSi2 분말의 복잡한 형상을 3D 프린팅으로 구현하는 새로운 기능과 결합하여 항공우주, 에너지, 자동차, 의료 및 산업 분야에 걸쳐 새로운 응용 분야를 개척하고 있습니다.

그러나 적층 제조에 최적화된 고순도의 구형 분말을 생산하기 위한 기술적 과제는 여전히 남아 있습니다. 고밀도 부품을 얻기 위한 프린트 파라미터를 개선하고 물성과 성능을 향상시키기 위한 후처리를 개발하는 일은 앞으로도 계속될 것입니다. 합금 및 나노 엔지니어링은 더 많은 개선을 제공할 것입니다.

하지만 MoSi2 적층 제조의 미래 전망은 매우 밝습니다. 이 탁월한 소재와 3D 프린팅의 기하학적 자유도 간의 시너지를 활용하여 제조업체는 계속해서 성능의 한계를 뛰어넘을 것입니다. 그 결과 가장 극한의 환경에서도 작동할 수 있는 더 가볍고, 더 강하고, 더 뛰어난 성능의 부품이 탄생할 것입니다.

자주 묻는 질문

몰리브덴 디실리사이드(MoSi2)란 무엇인가요?

몰리브덴 디실리사이드(MoSi2)는 몰리브덴과 실리콘으로 구성된 고급 세라믹 소재입니다. 사면체 결정 구조와 2030°C의 매우 높은 융점을 가지고 있습니다. 주요 특성으로는 고강도, 내산화성, 열전도성, 열충격 저항성 등이 있습니다.

MoSi2가 3D 프린팅에 좋은 이유는 무엇인가요?

MoSi2는 높은 융점, 우수한 내산화성, 고온에서의 우수한 강도, 낮은 밀도, 열 스트레스를 최소화하는 열적 특성 등 고온 부품 3D 프린팅에 이상적인 특성을 가지고 있습니다. 따라서 프린트된 부품이 극한의 환경에서도 성능을 발휘할 수 있습니다.

MoSi2 파우더는 어떻게 만들어지나요?

MoSi2 분말은 1400°C 이상의 고온에서 몰리브덴과 실리콘을 반응시켜 상업적으로 생산됩니다. 다른 방법으로는 MoO3를 실리콘으로 환원하거나 증기상 반응을 통해 몰리브덴 입자에 MoSi2 코팅을 생성하는 방법이 있습니다. 분말은 3D 프린팅에 적합한 입자 크기를 얻기 위해 분쇄 및 분류됩니다.

MoSi2에는 어떤 3D 프린팅 프로세스가 사용되나요?

MoSi2는 거의 독점적으로 선택적 레이저 용융(SLM) 및 전자빔 용융(EBM)과 같은 분말 베드 융합 기술을 사용하여 인쇄됩니다. 이러한 방법에는 불활성 대기에서 집중된 열원을 사용하여 분말 층을 선택적으로 녹이는 과정이 포함됩니다.

MoSi2는 3D 프린팅 후 후처리가 필요합니까?

예, 애스 프린팅된 MoSi2 부품은 밀도를 높이고 응력을 완화하며 재료 특성을 개선하기 위해 열간 등방성 프레스(HIP) 또는 열처리와 같은 후처리를 거치는 경우가 많습니다. 추가 표면 마감 또는 코팅을 적용할 수도 있습니다.

3D 프린팅 MoSi2의 주요 응용 분야는 무엇인가요?

초음속 추진 및 재진입 차량 구조와 같은 항공우주 부품, 원자로 부품, 자동차 센서 및 터보차저, 금속 3D 프린팅 부품, 산업용 툴링 등 MoSi2의 고온 기능을 활용하는 주요 애플리케이션이 있습니다.

MoSi2 인쇄의 주요 과제는 무엇인가요?

적층 제조에 최적화된 고순도 분말 생산, 프린팅된 부품의 다공성 및 균열 최소화, 파단 인성 개선, 비용 절감 등이 중요한 과제입니다. 또한 합금 개발은 기존의 고온 합금에 비해 상대적으로 미숙합니다.

MoSi2로 인쇄해도 안전한가요?

다른 미세 금속 분말과 마찬가지로 MoSi2 분말을 취급할 때는 먼지 발생을 최소화하기 위해 몇 가지 예방 조치가 필요합니다. 인쇄는 적절한 환기와 불활성 대기에서 수행해야 합니다. 프린터 작업자는 개인 보호 장비를 착용하고 올바른 작업 관행을 따라야 합니다.

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for Molybdenum Disilicide Powder in PBF?

- Tight PSD (commonly 10–45 μm), high sphericity for flow, low oxygen/carbon (target O < 0.3–0.8 wt% depending on process), and >99.5% purity. Verify via ISO/ASTM 52907, ICP‑OES/MS, LECO (O/N/H/C).

2) Can MoSi2 be processed on standard laser PBF systems?

- Yes, but success hinges on elevated preheat (often 300–800°C), low oxygen (<50 ppm), tailored scan strategies to mitigate cracking, and powder handling practices similar to reactive alloys.

3) How does Molybdenum Disilicide Powder compare to Ni superalloys for high temperature?

- MoSi2 offers higher oxidation resistance at 1200–1500°C and lower density, but lower fracture toughness at room temperature. It excels for hot structures and heating elements; superalloys lead in damage tolerance.

4) What post‑processing most improves printed MoSi2?

- HIP (e.g., 1200–1400°C, 100–200 MPa) to close porosity, stress‑relief/heat treatment for microcrack healing, and surface finishing (grinding/electropolish). Select coatings (aluminide/silicide) further enhance oxidation resistance.

5) Is powder reuse feasible with MoSi2?

- Limited but possible. Use inert closed‑loop handling, sieving, and blend rules; monitor oxygen rise and PSD shift. Many workflows cap at 3–6 cycles before blending with virgin powder to control Si loss/oxide buildup.

2025 Industry Trends: Molybdenum Disilicide Powder

- Wider availability: More suppliers offer gas‑atomized and plasma‑spheroidized MoSi2 with improved sphericity and lower oxide films.

- Preheat‑centric strategies: Elevated bed/platform preheat and beam shaping reduce microcracking and improve density for thin‑wall features.

- Digital material passports: Lot‑level tracking of PSD, O/N/H/C, reuse count, and tap density becoming standard for aerospace/energy qualification.

- Sustainability: Argon recovery on atomizers and powder circularity programs cut gas use 20–35% and reduce scrap.

- Application pull: Hypersonic leading edges, hot structures, and high‑temp sensors drive demand for MoSi2 and MoSi2‑based composites.

2025 KPI Snapshot for MoSi2 in Powder Bed Fusion (indicative ranges)

| Metric | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Achievable relative density (as‑built) | 96–98% | 97–99% | HIP commonly ≥99.5% |

| As‑built Ra (μm) | 18–30 | 15–25 | Post‑finish reduces further |

| Preheat setpoint (°C) | 300–700 | 400–900 | Reduces cracking/warp |

| Oxygen (wt%) after 3 reuse cycles | +0.2–0.4 | +0.1–0.3 | Better inert handling |

| Build scrap rate (complex lattices) | 10–18% | 6–12% | Scan/path optimization |

References: ISO/ASTM 52907; ASTM E1019 (O/N/H); supplier technical notes; GE Additive/Arcam and LPBF OEM application briefs; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Preheat‑Driven Crack Mitigation in LPBF MoSi2 Thin Walls (2025)

Background: An aerospace R&D team experienced edge cracking in 0.5–1.0 mm walls for a hypersonic hot‑structure demonstrator.

Solution: Increased platform preheat from 450°C to 700°C, narrowed hatch spacing, applied rotated stripe strategy, and implemented inert O2 < 30 ppm; followed by HIP at 1300°C/150 MPa.

Results: Edge crack incidence −60%; density +1.2% absolute; room‑temperature flexural strength +15%; dimensional bow reduced from 350 μm to 140 μm over 80 mm span.

Case Study 2: Plasma‑Spheroidized MoSi2 Powder for Improved Flowability (2024)

Background: A powder producer sought to reduce recoater streaking and lot‑to‑lot variability.

Solution: Applied plasma spheroidization to water‑reduced MoSi2, targeting sphericity >0.93; introduced inline optical morphology and automated Hall flow QC.

Results: Hall flow improved by 1.6 s/50 g; apparent density +0.25 g/cm³; LPBF layer defects −35%; customer yield +9% across three geometries.

Expert Opinions

- Prof. Christopher Schuh, Head of Materials Science and Engineering, Northwestern University

Key viewpoint: “For intermetallic ceramics like MoSi2, controlling defect populations—porosity and microcracks—via preheat and post‑densification is the linchpin for reproducible performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Digital powder passports capturing PSD, O/N/H/C, and reuse history are essential to qualifying Molybdenum Disilicide Powder across sites and machines.” https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect rapid maturation of test methods and specifications for MoSi2 AM, mirroring what we’ve seen in titanium and nickel systems.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM E1019 (O/N/H analysis) and related chemical analysis standards

https://www.astm.org/ - NIST AM‑Bench: Datasets and validation resources for AM processes

https://www.nist.gov/ambench - GE Additive and LPBF OEM application notes on high‑temperature ceramics/intermetallics

https://www.ge.com/additive/ - Materials Project: Crystal and thermodynamic data for MoSi2

https://materialsproject.org/ - OSHA/NIOSH resources on respirable dust and metal powder handling best practices

https://www.osha.gov/ and https://www.cdc.gov/niosh/

Last updated: 2025-08-27

Changelog: Added five MoSi2‑focused FAQs, 2025 KPI/trend table, two recent case studies on preheat and powder spheroidization, expert viewpoints, and vetted standards/resources to support qualification of Molybdenum Disilicide Powder in AM.

Next review date & triggers: 2026-03-31 or earlier if OEMs publish MoSi2 parameter sets, new ASTM/ISO methods for intermetallic powders are released, or major datasets on MoSi2 reuse/oxidation control become available.