개요 적층 제조 파우더

3D 프린팅이라고도 하는 적층 제조는 분말 형태의 다양한 재료를 사용하여 부품과 제품을 층층이 쌓아 올리는 방식입니다. 선택되는 파우더의 유형은 사용되는 특정 적층 제조 공정과 완성된 부품의 원하는 특성에 따라 달라집니다.

적층 제조 분말의 주요 유형에는 다음이 포함됩니다:

- 금속 분말 분말 베드 융합 및 지향성 에너지 증착 공정에 사용됩니다. 일반적인 재료로는 티타늄, 알루미늄, 강철, 니켈 합금, 코발트-크롬 등이 있습니다.

- 폴리머 파우더 파우더 베드 융합 및 재료 분사 공정에 사용됩니다. 일반적인 재료로는 나일론, ABS, 폴리카보네이트, 폴리스티렌 및 열가소성 폴리우레탄이 있습니다.

- 세라믹 파우더 바인더 분사 및 재료 압출 공정에 사용됩니다. 일반적인 재료로는 실리카, 알루미나, 지르코니아, 도자기 등이 있습니다.

- 모래 및 주조 파우더 금속 주물용 금형과 코어를 만들기 위한 바인더 분사 공정에 사용됩니다. 보통 실리카 기반입니다.

- 생체 적합성 및 생리 활성 분말 의료용으로 사용됩니다. 일반적인 재료로는 티타늄, 하이드록시아파타이트, 인산트리칼슘 등이 있습니다.

적층 제조 파우더의 특성은 인쇄 부품의 속성, 품질, 정확도 및 성능에 큰 영향을 미칠 수 있습니다. 주요 파우더 특성은 다음과 같습니다:

적층 제조 분말 구성

적층 제조는 금속, 폴리머, 세라믹, 모래 및 기타 분말 재료와 다양한 인쇄 공정에 맞는 특정 조성을 가진 재료를 사용합니다.

금속 분말

| 유형 | 일반적인 구성 |

|---|---|

| 티타늄 합금 | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| 알루미늄 합금 | AlSi10Mg, AlSi12, 스칼말합금 |

| 강철 합금 | 17-4PH, 316L, 304L, 4140 |

| 니켈 합금 | 인코넬 625, 718; 하스텔로이 X |

| 코발트-크롬 | CoCrMo |

폴리머 파우더

| 유형 | 일반적인 구성 |

|---|---|

| 나일론 | 나일론 11, 나일론 12 |

| ABS | 아크릴로니트릴 부타디엔 스티렌 |

| 폴리카보네이트 | 비스페놀 A 폴리카보네이트 |

| 폴리스티렌 | PS, 고충격 PS |

| 열가소성 폴리우레탄 | TPU |

세라믹 파우더

| 유형 | 일반적인 구성 |

|---|---|

| 실리카 | 융합 석영, 크리스토발라이트 |

| 알루미나 | Al2O3 |

| 지르코니아 | ZrO2, YSZ(이트륨 안정화) |

| 도자기 | 유리, 점토, 장석의 혼합물 |

모래 및 주조 파우더

| 유형 | 작곡 |

|---|---|

| 실리카 모래 | 미량의 금속 산화물 및 비금속 산화물과 함께 대부분 SiO2입니다. |

| 지르콘 모래 | 규산 지르코늄 |

| 감람석 모래 | 마그네슘 규산철 |

| 크로마이트 모래 | 산화철 크롬 산화물 |

생체 활성 및 생체 적합성 분말

| 유형 | 일반적인 구성 |

|---|---|

| 티타늄 및 합금 | 순수 티타늄, Ti-6Al-4V |

| 하이드록시아파타이트 | Ca10(PO4)6(OH)2 |

| 인산 트리칼슘 | Ca3(PO4)2 |

적층 제조 파우더 속성

부품 품질과 공정 성능에 영향을 미치는 적층 제조 분말의 주요 특성은 다음과 같습니다:

| 속성 | 설명 | 중요성 |

|---|---|---|

| 입자 크기 분포 | 분말 입자 치수의 범위 및 분포 | 분말 유동성, 포장 밀도, 층 균일성, 해상도에 영향을 미칩니다. |

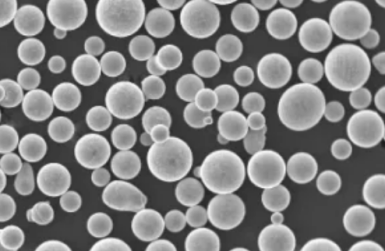

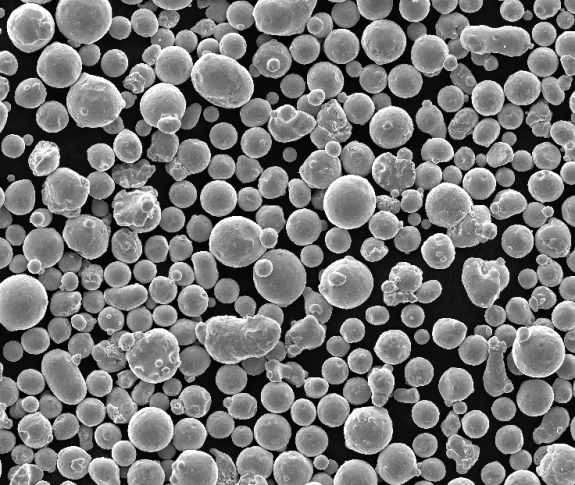

| 형태 및 모양 | 분말 입자의 종횡비 및 모양 인자 | 퍼짐, 포장 밀도, 분말 흐름에 영향을 미칩니다. |

| 밀도 | 벌크 파우더의 질량 대 부피 비율 | 부품의 무게 및 치수 정확도 결정 |

| 흐름성 | 가해진 응력 하에서 분말이 자유롭게 흐르는 능력 | 파우더 층의 균일한 확산 및 재코팅에 필수적 |

| 수분 함량 | 분말의 수분 함량 비율 | 높은 습도는 분말 응집 및 인쇄 결함의 원인이 됩니다. |

| 화학 성분 | 존재하는 원소 구성 및 위상 | 완성된 부품의 기계적 특성, 미세 구조 및 성능을 정의합니다. |

적층 제조 분말 응용 분야

적층 제조 분말은 주요 산업 전반에 걸쳐 기능성 부품을 인쇄하는 데 사용됩니다:

| 산업 | 애플리케이션 | 사용된 재료 |

|---|---|---|

| 항공우주 | 터빈 블레이드, 항공기 부품, 로켓 엔진 | 티타늄 합금, 니켈 합금, 알루미늄 합금, 코발트 크롬 |

| 자동차 | 프로토타입 제작, 기어, 브래킷과 같은 부품 생산 | 알루미늄 합금, 나일론, ABS |

| 의료 | 치과용 코핑, 임플란트, 수술 기구 | 티타늄 합금, 코발트 크롬, 스테인리스 스틸 |

| 소비자 | 보석, 장식물, 조명기구 | 금, 은과 같은 귀금속; 폴리머 |

적층 제조 파우더 사양

특정 적층 제조 공정에 사용되는 분말 재료는 특정 크기, 구성, 속성 임계값을 준수합니다:

| 프로세스 | 입자 크기 | 합금 등급 | 표준 |

|---|---|---|---|

| 파우더 베드 융합 | 15-45 미크론 | ASTM F3001에 따른 Ti-6Al-4V ELI | ASTM F3049, ASTM F2924, ASTM F2971 |

| 바인더 제팅 | 20-60 미크론 | 420 또는 316 스테인리스 스틸 | ASTM F3301, MPIF 35 |

| 재료 분사 | 5-25 미크론 | 60-65 쇼어 D 폴리우레탄 | – |

| 직접 에너지 증착 | 45-150 미크론 | 인코넬 718, 316L 스테인리스 스틸 | ASTM F3055, ASTM F3302 |

적층 제조 분말 공급업체

다양한 금속, 폴리머, 세라믹 및 복합 적층 제조 파우더를 제공하는 강력한 공급업체 네트워크가 있습니다:

| 회사 | 파우더 재료 | 비용 범위 |

|---|---|---|

| LPW 기술 | 티타늄 합금, 알루미늄 합금, 스테인리스 스틸, 니켈 합금 | kg당 $100-$500 |

| 샌드빅 오스프리 | 스테인리스강 합금, 니켈 합금, 코발트 합금 | kg당 $50-$250 |

| 고급 분말 및 코팅제 | 나일론 기반 폴리머, PEEK, PEKK | kg당 $80-$600 |

| 엑스원 컴퍼니 | 스테인리스 스틸, 공구강, 텅스텐 카바이드, 인코넬 625 | kg당 $75-$1000 |

| 호가나스 | 스테인리스 스틸, 철 기반 합금 | kg당 $30-$150 |

| 케나메탈 | 텅스텐 카바이드-코발트, 17-4PH 스테인리스 | kg당 $100-$1200 |

| 3DCeram | 알루미나 세라믹, 지르코니아 세라믹, 실리카 | kg당 $100-$250 |

비교 적층 제조 분말

생산 공정, 비용, 부품 특성 및 품질과 관련하여 다양한 파우더 옵션 간에는 상당한 차이가 있습니다:

| 매개변수 | 폴리머 파우더 | 금속 분말 | 세라믹 파우더 |

|---|---|---|---|

| 빌드 속도 | Medium | 느림 | 거의 |

| 해상도 | Medium | 높음 | 중간에서 낮음 |

| 부품 강도 | 낮음에서 중간 | 매우 높음 | 중간에서 높음 |

| 부품 정확도 | Medium | 중간에서 높음 | 낮음에서 중간 |

| 표면 마감 | Medium | 높음 | 낮음에서 중간 |

| 열 속성 | 낮은 융점, 낮은 전도도 | 높은 융점, 높은 전도성 | 높은 융점, 낮은 전도도 |

| 부품당 비용 | 낮음에서 중간 | 높음 | Medium |

| 후처리 | 최소 | 광범위 | Medium |

파우더 베드 적층 제조 사용의 장점

부품 제조에 파우더 베드 기술을 사용하면 다음과 같은 주요 이점이 있습니다:

- 주조나 가공으로는 불가능한 복잡하고 가벼운 형상을 만들 수 있습니다.

- 사용하지 않은 파우더를 재활용하여 원료 낭비 최소화

- 전용 툴링이나 금형이 필요하지 않아 신속한 프로토타입 제작이 가능합니다.

- 부품은 단조 소재에 걸맞은 높은 강도, 내구성, 내열성 및 내식성을 보여줍니다.

- 다공성 및 미세 구조를 쉽게 제어할 수 있습니다.

- 여러 재료 및 합금, 등급이 매겨진 구성도 인쇄 가능

- 리드 타임을 최소화한 적시 생산이 가능합니다.

파우더 베드 적층 제조의 한계

파우더 베드 적층 제조와 관련하여 고려해야 할 몇 가지 단점이 있습니다:

- 다른 프로세스에 비해 높은 장비 및 운영 비용

- 열간 등방성 프레스와 같은 추가 후처리가 필수인 경우가 많습니다.

- 분말 취급 절차 및 장비에는 특별한 주의가 필요합니다.

- 특정 연성 폴리머 및 고무와 유사한 소재의 인쇄는 다음과 같은 문제를 야기합니다.

- 대량 생산 및 대량 생산 시나리오에는 적합하지 않음

- 빌드 챔버 치수로 인한 크기 제약으로 인해 대형 부품을 다시 설계해야 할 수 있습니다.

자주 묻는 질문

Q: 적층 제조에 가장 일반적으로 사용되는 금속 분말은 무엇인가요?

답변: Ti-6Al-4V와 같은 티타늄 합금은 무게 대비 강도가 높고 생체 적합성이 뛰어나 가장 인기 있는 금속 분말 중 하나입니다. 알루미늄 합금, 스테인리스강, 코발트 크롬, 니켈 초합금도 매우 일반적으로 사용됩니다.

Q: AM 공정에 사용되는 파우더는 얼마나 미세한가요?

A: 일반적인 크기 범위는 10~100미크론이지만 일부 공정에서는 1~10미크론의 초미세 나노 분말을 사용할 수 있습니다. 20미크론 이하의 미세한 분말일수록 해상도와 정확도가 향상됩니다.

Q: 적층 제조 파우더의 가격 책정에 영향을 미치는 요인은 무엇인가요?

A: 원자재 비용, 조성, 합금 유형, 크기 분포, 유동성 및 형태와 같은 입자 특성, 순도 수준, 구매량에 따라 가격이 결정됩니다. 복잡한 합금은 단순한 합금보다 비용이 더 많이 듭니다.

Q: 적층 제조에 파우더 입자의 모양이 중요한가요?

A: 예, 유동성, 팩 밀도 및 확산성이 좋은 구형 분말은 인쇄 시 매우 불규칙하거나 각진 분말에 비해 훨씬 더 우수한 성능을 발휘합니다. 입자 모양은 밀도, 레이어 균일성 및 표면 마감에 영향을 미칩니다.

Q: AM 공정에 기성품 파우더를 사용할 수 있나요?

A: 항상 그런 것은 아닙니다. 대부분의 공정에는 이상적인 흐름과 융합을 보장하기 위해 3D 프린팅 애플리케이션에 맞게 특별히 조정된 구성, 크기 및 모양의 맞춤형 파우더가 필요합니다. 엄격한 품질 관리를 갖춘 기존 제조업체만 권장됩니다.

Q: 적층 제조에서 사용하지 않은 금속 분말은 어떻게 재사용하거나 재활용하나요?

A: 인쇄 후 소결되지 않은 파우더를 여과하여 큰 덩어리를 제거한 다음 소량의 신선한 파우더와 혼합하여 유동성, 밀도 및 조성을 엄격한 한계 내에서 유지합니다. 이러한 파우더 재활용을 통해 비용과 폐기물을 크게 줄일 수 있습니다.

Q: 파우더 베드 3D 프린팅에서 레이어 박리 문제의 원인은 무엇인가요?

A: 층 간 결합 불충분은 부적절한 예열, 고르지 않은 분말 분포, 부적절한 에너지 투입, 불리한 열 구배 또는 입자 포장 밀도 저하 등의 일반적인 원인으로 인해 발생합니다. 공정 매개변수를 최적화하는 것이 중요합니다.

Q: 적층 제조 금속 분말은 인화성 위험이 있나요?

많은 반응성 원소 및 합금 분말은 잘게 나누면 인화성이 매우 높습니다. 적절한 환기, 장비의 전기 접지, 특수 배기 시스템, 스파크 감지 및 화재 진압은 필수적인 안전 조치입니다. 분말 보관 및 취급 시에도 특별한 주의가 필요합니다.

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | 출처 |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.