鋼鉄のように強く、アルミニウムよりも軽い素材を想像してみてほしい。灼熱の温度にも耐え、腐食環境にも耐えうる金属。それこそが チタン系合金粉末その開発は、航空宇宙から医療に至るまで、産業に革命をもたらしている。

この包括的なガイドブックでは、これらの未来的な素材のエキサイティングな世界を掘り下げていきます。チタン合金の開発における最新動向を探り、その特性を解明し、チタン合金が力を発揮する多様な用途を紹介します。チタン合金粉末の可能性に驚かされることでしょう!

における調製技術の向上 チタン系合金粉末

チタン基合金粉末の卓越した特性は、その綿密な調製にかかっている。電子ビーム溶解(EBM)やプラズマアトマイズ(PA)のような伝統的な方法がその基礎を築きました。しかし、さらに優れた粉末の探求は、いくつかの重要な分野における技術革新の原動力となっています:

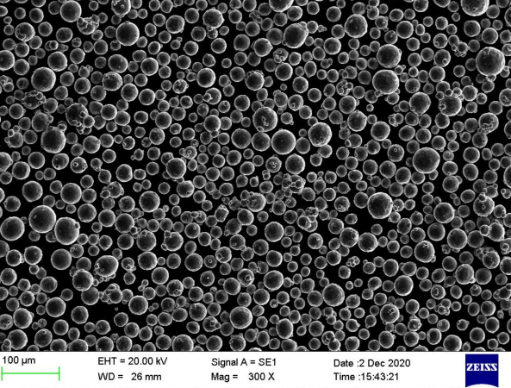

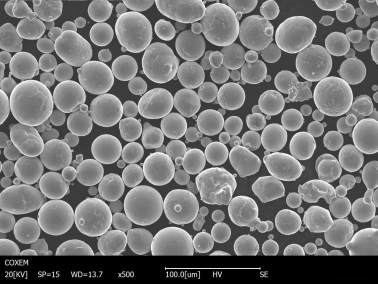

- 粉末形態制御: 微小な粉末粒子の形や大きさを完全にコントロールできることを想像してみてほしい。これは、優れた流動性と充填密度を持つ球状粉末を製造できるガスアトマイズのような高度な技術の夢である。これは、3Dプリンティングのような付加製造(AM)プロセスにおける優れた印刷性能につながる。

- 酸素含有量の減少: 酸素はチタンの世界ではちょっとしたパーティークラッシャーです。少量でも最終製品の機械的特性に悪影響を及ぼします。真空プラズマ霧化(VPA)やアルゴンガス霧化のような新しい技術は、酸素汚染を最小限に抑え、より強く信頼性の高い部品に導きます。

- 合金元素の制御: 料理にスパイスを加えるように、チタン基合金に特定の元素を取り入れることで、その特性を劇的に変化させることができます。プレアロイ粉末製造のような高度な方法は、アルミニウム、バナジウム、モリブデンのような元素の添加を正確にコントロールすることを可能にします。これにより、特定の用途に合わせた特性を持つ粉末を作ることが可能になります。

以下は、調製技術の主な進歩をまとめた表である:

| テクノロジー | メリット | デメリット |

|---|---|---|

| ガス噴霧 | 球状粉末、優れた流動性、改善された充填密度 | 従来の方法と比較して高い生産コスト |

| 真空プラズマアトマイズ(VPA) | 酸素含有量の低減、機械的特性の向上 | 複雑なプロセス設定 |

| アルゴンガス霧化 | 酸素含有量の低減、機械的特性の向上 | VPAと比較すると利用可能性は限られる |

| プレアロイ粉末製造 | 合金元素の精密な制御、オーダーメイドの特性 | 特殊な設備と専門知識が必要 |

思考の糧 自動車を思い浮かべてください。伝統的なチタンパウダーは、一般的な部品で車を作るようなものかもしれません。一方、高度な調製技術は、エンジニアにカスタム設計された部品で高性能レーシングカーを作る力を与えます。

チタン基合金粉末の用途

チタンベースの合金粉末の用途は、印象的であるのと同様に多様です。ここではその一部をご紹介します:

- 航空宇宙 軽量で高強度な素材のあくなき追求により、チタン合金は航空宇宙産業に完璧に適合している。航空機の着陸装置、エンジン部品、機体のような部品は、チタン粉末を使った3Dプリンティングのおかげで、より軽く、より強くすることができる。これは、燃料効率の向上、積載量の増加、そして最終的には、より環境に優しく持続可能な空の旅につながります。

- バイオメディカル: あなたの体とシームレスに一体化する骨インプラントを想像してみてください。生体適合性のあるチタン合金を使えば、この夢が現実になる。外科医は現在、チタン粉末から作られた3Dプリント・インプラントを使用して、損傷した骨や関節、さらには頭蓋骨の一部全体を置換することができる。チタンの生体適合性と優れたオッセオインテグレーション(骨結合)特性により、チタンは医療分野にとって人生を変える素材となる。

- 自動車 より軽く、より燃費の良い自動車を求める競争は続いており、チタン合金粉末は重要な役割を果たしている。コネクティングロッド、サスペンション部品、そしていくつかのエンジン部品のような部品は、これらの先進的な粉末で作られた場合、より軽く、より強くすることができます。これは燃費の向上、ハンドリングの改善、そして環境負荷の軽減につながる可能性があります。

- 消費財: ゴルフクラブや自転車フレームのような高級スポーツ用品から高級時計、さらにはデザイナーズジュエリーに至るまで、チタン合金粉末の用途は消費者領域へと拡大しています。強度、軽さ、美観の組み合わせは、これらのパウダーを高級製品を作ろうとするメーカーにとって魅力的な選択肢にしています。

以下はその主な応用例である。 チタン系合金粉末:

| 産業 | 応用例 | メリット |

|---|---|---|

| 航空宇宙 | 航空機着陸装置、エンジン部品、機体 | 軽量化、燃費向上、積載量増加 |

| バイオメディカル | 骨インプラント、人工関節、頭蓋骨インプラント | 生体適合性、優れたオッセオインテグレーション、長持ちする性能 |

| 自動車 | コネクティングロッド、サスペンション部品、エンジン部品 | 軽量化、燃費向上、ハンドリング向上 |

| 消費財 | スポーティング |

チタン基合金粉末の特性と特性

チタンベースの合金粉末の魔法は、そのユニークな特性のブレンドにあります。ここでは、これらの粉末を特別なものにしているものについて詳しく見てみましょう:

- 高い強度重量比: チタンは非常に優れた強度対重量比を誇っており、重量の割に非常に高い強度を誇ります。そのため、航空宇宙産業や自動車産業など、軽量化が最優先される用途にとっては夢のような素材です。

- 優れた耐食性: チタンはもともと腐食に強く、海水や人体のような過酷な環境に理想的です。この特性は、長持ちするインプラントが重要な生物医学的用途において特に価値があります。

- 生体適合性: ある種のチタン合金は生体適合性があり、人体に悪影響を及ぼすことなく共存することができます。この特性は、骨や組織とシームレスに統合する医療用インプラントに最適です。

- 高融点: チタンは融点が非常に高く、極端な温度にも耐えることができます。そのため、ジェットエンジンやその他の高熱環境などの用途では貴重な素材となる。

- 粉体特有の性質: 調製方法と特定の合金元素は、最終的な粉末の特性に大きく影響する。例えば、ガスアトマイズ粉末は3Dプリンティングに優れた流動性を提供するかもしれないし、VPA粉末は機械的強度を向上させるために酸素含有量が低いかもしれない。

チタン基合金粉末の主な特性と特徴を表にまとめました:

| プロパティ | 説明 | 重要性 |

|---|---|---|

| 高い強度重量比 | 重量の割に強い | 重要な用途での軽量化が可能 |

| 優れた耐食性 | 錆や劣化に強い | 過酷な環境や医療用インプラントに最適 |

| 生体適合性 | 人体への適合性 | 長持ちする医療用インプラントに不可欠 |

| 高融点 | 極端な温度に耐える | 高熱用途に有効 |

| 粉体特性 | 流動性、酸素含有量など | さまざまな用途におけるパフォーマンスへの影響 |

類推警報! チタンパウダーを、小さくて超強力で多用途な積み木だと想像してみてほしい。異なる色のレゴブロックを使うことで宇宙船や家を作ることができるように。

仕様、サイズ、等級、規格

に関しては チタン系合金粉末その中から選択するオプションの世界がある。ここでは、考慮すべき主な仕様の内訳を説明します:

- 粒子径: パウダーの粒子径は、印刷工程や最終製品の特性に大きく影響します。パウダーの粒径は、非常に細かいもの(25ミクロン以下)から粗いもの(100ミクロン以上)まであります。一般的に、微細なパウダーほど表面仕上げは良くなりますが、流動性の問題から印刷が難しくなる場合があります。

- パウダーグレード: チタン合金粉末には様々なグレードがあり、それぞれが特定の化学組成と機械的特性を有しています。一般的なグレードには、Ti-6Al-4V(強度と延性の優れたバランスで知られる)、Ti-6Al-4V ELI(酸素含有量がさらに低い超低空間格子グレード)、Gr-2(良好な成形性を持つ市販の純チタン粉末)などがあります。

- 標準: 品質と一貫性を確保するために、チタン合金粉末は様々な業界標準に準拠しています。これらの規格は、化学組成、粒度分布、流動性、その他の重要なパラメータの仕様を定めています。一般的な規格にはASTMインターナショナル(ASTM)や航空宇宙材料規格(AMS)が含まれます。

チタンベースの合金粉末の仕様、サイズ、グレード、規格をまとめた表です:

| 仕様 | 説明 | 例 |

|---|---|---|

| 粒子サイズ | 個々の粉末粒子の直径 | 25ミクロン(細目) |

| 100ミクロン以上(粗い) | ||

| パウダーグレード | 化学組成と機械的性質 | Ti-6Al-4V |

| Ti-6Al-4V ELI | ||

| Gr-2 | ||

| 規格 | 業界が設定した品質と一貫性のガイドライン | ASTMインターナショナル (ASTM) |

| 航空宇宙材料規格(AMS) |

決断の時! 適切な粉末仕様の選択は、特定の用途によって異なります。例えば、高性能ジェットエンジン部品は、Ti-6Al-4V ELIのような特定のグレードのより細かい粉末を必要とするかもしれません。一方、重要でない消費財は、より粗く、商業的に純粋なチタン粉末(Gr-2)を利用するかもしれません。

サプライヤーと価格 チタン系合金粉末

チタンベースの合金粉末の市場は大きな成長を遂げており、いくつかの大手サプライヤーが多様な製品を提供しています。ここではいくつかのキープレーヤーをご紹介します:

- AMパウダー(続き): Ti-6Al-4VとTi-6Al-4V ELIに加えて、特定の特性(例えば、より高い耐熱性)のために元素を添加したチタン合金のような特殊粉末も提供している。

- APEXアディティブ・マニュファクチャリング このサプライヤーは、積層造形用の高性能金属粉末に注力している。ガスアトマイズや電子ビーム溶解(EBM)などの様々な技術を用いて製造されたチタン粉末を提供している。同社の製品ラインには、航空宇宙、医療、自動車用途に合わせたチタン合金が含まれる。

- ヘガネスAB 金属粉末製造のグローバルリーダーであるヘガネスは、チタン粉末の包括的なセレクションを提供しております。3Dプリンティングから金属射出成形(MIM)までの多様なアプリケーションに対応するガスアトマイズ粉末と水アトマイズ粉末をラインナップしています。

- LPWテクノロジー: 同社は、レーザー粉末床溶融法(LPBF)積層造形用に特別に設計された金属粉末を専門としている。同社が提供するチタン粉末には、優れた印刷性能のために優れた流動性と充填密度を持つLPBF最適化グレードがある。

価格設定: チタンベースの合金粉末の価格は、以下のようないくつかの要因によって異なります:

- パウダーグレード: Ti-6Al-4V ELI のような高性能鋼種は、通常、市販の高純度鋼種(Gr-2)よりも割高になる。

- 粒子径: 一般に、より微細なパウダーは、加工が複雑になるため、コストが高くなる。

- 数量: 大量購入の場合、少量の注文に比べて割引価格が適用されることが多い。

- サプライヤー サプライヤーが異なれば、その生産コストや市場での位置づけによって、価格体系が異なることもある。

ここに、チタンベースの合金粉末のサプライヤーと価格についての一般的な概要を提供する表があります(具体的な価格は上記の要因によって異なる可能性があることにご注意ください):

| サプライヤー | 製品フォーカス | 粉体例 |

|---|---|---|

| AMパウダー | 多種多様なガスアトマイズ粉末 | Ti-6Al-4V, Ti-6Al-4V ELI, 特殊チタン合金 |

| APEXアディティブ・マニュファクチャリング | AM用高性能パウダー | ガスアトマイズおよびEBMチタン合金 |

| ヘガネスAB | チタン粉末の包括的なセレクション | ガスアトマイズ粉末と水アトマイズ粉末 |

| LPWテクノロジー | LPBF最適化パウダー | レーザー粉末床溶融用に特別に設計された粉末 |

覚えておいてほしい: 最新の価格情報を入手し、具体的な用途について相談するためには、候補となるサプライヤーに直接連絡することが極めて重要である。

チタン基合金粉末の利点と限界

チタンベースの合金粉末は計り知れない可能性を秘めていますが、その利点と限界の両方を考慮することが不可欠です:

メリット

- 軽量で丈夫: チタンの卓越した強度対重量比は、性能を損なうことなく軽量化が求められる用途に理想的です。

- 優れた耐食性: チタンの自然な耐食性により、コンポーネントは過酷な環境でも完璧に機能し、その応用範囲を広げます。

- 生体適合性オプション: 特定のチタン合金は生体親和性があり、人体とシームレスに統合する医療用インプラントとして貴重なものです。

- デザインの自由: チタン粉末を用いた積層造形は、従来の製造技術では不可能であった複雑な形状や軽量設計の新たな可能性を解き放ちます。

- 廃棄物の削減: チタン粉末を使った3Dプリンティングは、減法的な製造方法と比較して、材料の無駄を最小限に抑え、より持続可能なアプローチを促進する。

制限:

- コストだ: チタンパウダーの製造は複雑なプロセスであり、パウダー自体も従来の素材に比べ高価な場合があります。

- プロセスの課題: チタン粉末を使った積層造形には特殊な設備と専門知識が必要で、製造工程に複雑さをもたらしている。

- 表面粗さ: 改善されたとはいえ、チタン粉末を使用した3Dプリント部品は、従来の機械加工部品に比べ、わずかに粗い表面仕上げを示すかもしれない。

- 限定販売: 市場は成長していますが、特定の高性能または特殊なチタン合金粉末は、より一般的なグレードと比較して入手可能性が限られている可能性があります。

電話をかける を使用することを決定した。 チタン系合金粉末 は、利点と限界の両方を注意深く評価することにかかっている。軽量化、耐食性、生体適合性などが最重要視される用途の場合、その利点は、より高いコストと潜在的な加工上の課題を上回る可能性がある。

よくある質問

Q: チタン基合金粉末の一般的な用途にはどのようなものがありますか?

A: チタン合金粉末は、航空宇宙(航空機部品)、生物医学(インプラント)、自動車(軽量部品)、さらには消費財(高級スポーツ用品)を含む様々な産業で使用されています。

Q: チタンベースの合金粉末は医療用インプラントに使用しても安全ですか?

A: 特定のチタン合金は生体適合性があり、人体によくなじみます。そのため、人工骨、関節修復、頭蓋骨インプラントなどの医療用インプラントに理想的です。しかし、チタンインプラントの適合性に関しては、医療専門家に相談することが重要です。

Q:チタンベースの合金粉末は、3Dプリンティングで使用される他の材料と比べてどの程度強いのですか?

A: チタン合金は非常に優れた強度対重量比を持ち、プラスチックや一部のアルミニウム合金のような一般的に使用される3Dプリンティング材料よりも大幅に強くなります。しかし、具体的な強度は、選択されたチタン合金とその加工によって異なります。3Dプリンティングで使用される高強度スチールパウダーと比較すると、チタン合金は絶対的な強度はそれほど高くないかもしれませんが、軽量であるため、軽量化が重要な用途では好まれることがよくあります。

Q:チタンベースの合金粉末を使うことの環境面での利点は何ですか?

A: チタン粉末を使った積層造形は、いくつかの点でより持続可能なアプローチに貢献できます。第一に、最終製品を作るために材料を除去する従来の減法的製造技術に比べ、粉末を使った3Dプリンティングは材料の無駄を最小限に抑えることができます。第二に、これらのパウダーで作られたチタン部品の軽量性は、航空宇宙や自動車などの用途における燃料消費の削減につながり、環境フットプリントの低減に貢献します。

Q: チタン基合金粉末の今後の見通しは?

A: チタンベースの合金粉末の未来は明るいです。調合技術の進歩が続けば、流動性の向上、酸素含有量の低減、さらには特性を調整した新しい合金を作る能力など、さらに優れた粉末が期待できます。さらに、より手頃で使いやすい付加製造装置が開発されれば、様々な産業でこれらの粉末がより広く採用されるようになるでしょう。継続的な研究開発により、チタンベースの合金粉末は、多くの分野における部品の設計、製造、利用方法に革命をもたらす可能性を秘めています。

結論として

チタンベースの合金粉末の世界は可能性に満ちています。その卓越した特性から拡大し続ける用途に至るまで、この未来的な素材は様々な産業を変革する準備が整っています。技術が進歩し、コストが下がるにつれて、さらに革新的で画期的な用途が現れることが期待できます。製造業の未来は、間違いなく、より軽く、より強く、より多用途になります。それは、チタンベースの合金粉末の驚くべき可能性のおかげでもあります。

Frequently Asked Questions (FAQ)

1) What particle-size distribution is best for AM with titanium-based alloy powder?

- For LPBF, 15–45 μm (sometimes 20–53 μm) balances flowability and density. EBM often tolerates 45–105 μm. DED commonly uses 75–150 μm.

2) How critical is oxygen/nitrogen control in titanium powders?

- Very. Elevated O/N increase brittleness and reduce elongation. Typical AM-grade Ti-6Al-4V targets O ≤ 0.12 wt% (ELI ≤ 0.08 wt%) and N ≤ 0.03 wt% per ASTM and AMS specs; confirm per ISO/ASTM 52907 testing.

3) Which atomization routes are preferred for low-oxygen titanium-based alloy powder?

- VIGA/EIGA (vacuum or electrode induction gas atomization), VPA (vacuum plasma atomization), and PREP (plasma rotating electrode) produce highly spherical, clean powders with low inclusions and reduced O/N pickup.

4) Can titanium-based alloy powder be safely reused?

- Yes, with controls: inert closed-loop handling, sieving, and QA per cycle (PSD, Hall/Carney flow, apparent/tap density, O/N/H). Many aerospace workflows allow 6–10 reuse cycles with 20–50% virgin blending.

5) What post-processing improves properties of LPBF Ti-6Al-4V parts?

- Stress relief/HIP to close porosity, solution/ageing (if applicable), machining and surface finishing (shot peen, electropolish), and NDT (CT) to meet AMS/ASTM allowables.

2025 Industry Trends for Titanium-Based Alloy Powder

- Capacity and localization: Expanded VPA/EIGA/PREP capacity in North America/EU/Asia shortens lead times for Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo (Ti-6242), and beta-Ti alloys.

- Lower oxygen baselines: Improved inert loops and argon reclamation reduce O content by 10–20% vs 2023 averages.

- Beta and graded alloys: Growing interest in beta-titanium and functionally graded builds for fatigue tuning and lattice-dense transitions.

- Process control: AI-driven in-situ monitoring narrows variability across multi-laser LPBF platforms, improving fatigue scatter bands for flight parts.

- Sustainability: Powder circularity programs (reconditioning/reuse) and Ti scrap-to-powder initiatives reduce scope 3 emissions.

2025 Snapshot: Titanium AM Powder KPIs and Market Signals

| KPI | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| AM-grade O content (Ti-6Al-4V, wt%) | 0.07–0.12 | 0.05–0.10 | Improved inert handling; ISO/ASTM 52907 QA |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Closed-loop reconditioning; ASTM AM CoE |

| Powder sphericity (aspect ratio) | 0.93–0.97 | 0.95–0.98 | VPA/PREP control; OEM datasheets |

| Hall flow (s/50 g) | 16–22 | 15–19 | Fewer satellites; ASTM B213 |

| LPBF throughput (vs 2023) | - | +20–35% | Multi-laser sync; OEM app notes |

| Ti-6Al-4V GA powder price (USD/kg) | 180–250 | 170–240 | Capacity additions; Wohlers 2025 |

| Argon usage per kg powder (GA) | - | −25–40% | Argon recovery; plant reports |

Key references:

- ISO/ASTM 52907:2023 (metal powder characterization) https://www.iso.org/standard/78974.html

- ASTM F3001 (Ti-6Al-4V ELI for AM), ASTM F2924 (Ti-6Al-4V), AMS 7015/7017 (powder specs), AMS 4999 (material) https://www.astm.org/ and https://www.sae.org/

- NIST AM-Bench datasets and LPBF/EBM studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: VPA Ti‑6Al‑4V Powder Enables Lower Oxygen and Improved Fatigue in LPBF (2025)

Background: An aerospace supplier targeted improved HCF/LCF on flight brackets where legacy GA powder showed variable oxygen and inclusions.

Solution: Switched to VPA powder (PSD 20–45 μm) with O = 0.06–0.08 wt%; implemented closed-loop inert powder handling and AI in‑situ melt pool control; HIP + stress relief per AMS guidance.

Results: Average porosity fell from 0.32% to 0.10%; HCF median life (R=0.1) improved by 25%; tensile elongation +2–3% absolute; stable properties through 8 reuse cycles with O drift ≤ +0.01 wt%.

Case Study 2: PREP Beta‑Titanium Lattice Implants with Tuned Modulus (2024)

Background: A medical OEM needed lower elastic modulus lattices to reduce stress shielding while maintaining strength.

Solution: Used PREP beta‑Ti powder with high sphericity; designed graded lattice architectures; optimized LPBF parameters and performed HIP; validated per ISO 10993 and ASTM F3001/F2924 frameworks.

Results: Apparent modulus reduced by ~20% vs alpha‑beta Ti lattices at similar strength; pore uniformity improved; cell culture assays confirmed biocompatibility; Ra decreased by ~15% post electropolish.

Expert Opinions

- Prof. Tomoko Saito, Professor of Materials Processing, Tohoku University

Viewpoint: “For titanium-based alloy powder, oxygen control below application-specific thresholds and consistent PSD are the strongest levers for predictable fatigue performance in AM parts.” Source: University publications and AM conference talks. - Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Digital material passports tied to ISO/ASTM 52907 characterization are reducing variability across sites and accelerating qualification for titanium powders.” Source: NIST AM workshops https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “Round-robin datasets in 2025 are linking powder metrics to design allowables, especially for Ti-6Al-4V and emerging beta-Ti systems, shortening qualification time.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM and AMS titanium standards (F3001, F2924, AMS 7015/7017)

https://www.astm.org/ and https://www.sae.org/ - NIST AM-Bench: Public datasets for LPBF/EBM validation

https://www.nist.gov/ambench - Senvol Database: Machines, materials (titanium-based alloy powder), and specs

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source/engineering tools: Thermo‑Calc (CALPHAD for Ti alloys), pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), ImageJ + plugins (pore analysis)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 trends with KPI table and sources, two recent case studies, expert viewpoints, and practical tools/resources aligned to ISO/ASTM and AMS standards.

Next review date & triggers: 2026-03-31 or earlier if ASTM/AMS standards update, significant Ti powder capacity/price shifts, or new beta‑Ti AM allowables are published.