製造業の世界は大きな変革期を迎えている。伝統的な技術は確立された信頼性の高いものですが、革新、カスタマイズ、軽量で高性能な部品が求められる時代には、ますます大きな課題に直面しています。参入 ニッケル系パウダー 3Dプリンターは、物事を揺るがす革命的な技術です。しかし、試行錯誤を重ねた従来の方法と比較してどうなのだろうか?ニッケルベースの3Dプリンティングの魅力的な世界を深く掘り下げ、従来の製造技術と真っ向から比較します。

プロセス特性の比較

伝統的な製造業: ケーキを焼くようなものだと思ってください。鋳型(鋳造や鍛造を思い浮かべ てください)を用意し、生地(溶けた金属)を流し込み、冷 却して希望の形に固めます。ニッケル合金の一般的な伝統技法には、次のようなものが あります:

- キャスティング: 溶融したニッケル合金を、最終部品の形状を再現した金型キャビティに流し込みます。冷却後、鋳造品を取り出し、余分な材料を機械で取り除きます。

- 鍛造: 加熱されたニッケル棒は、金型を使ってハンマーで叩かれたり、特定の形状にプレスされたりする。この工程により、金属の結晶粒構造が強化されます。

- 機械加工: ニッケル合金の固まりを、コンピューター制御の切削工具を使って希望の形に削り出す。

ニッケルベースの粉末3Dプリンティング: ここで、ケーキを一層ずつ積み上げていくことを想像してほしい。高出力レーザーが、デジタル設計図に従ってニッケル合金の小さな粒子を溶かしていく。そのプロセスを分解してみよう:

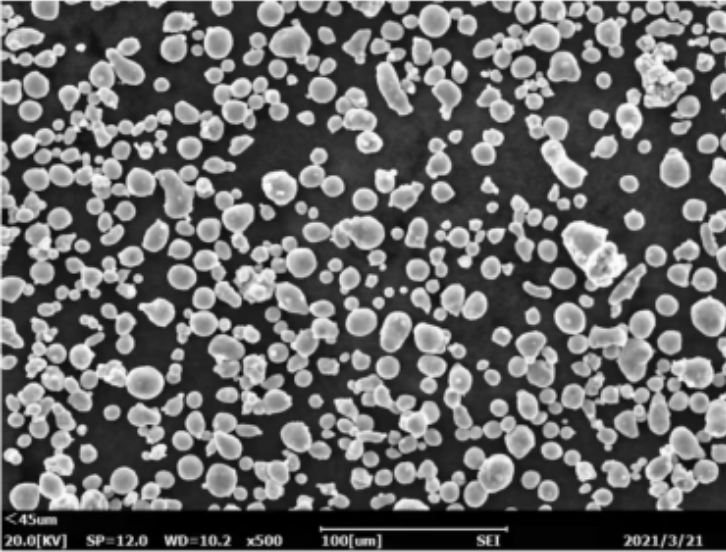

- パウダーの調製: ニッケル合金は、最適な印刷のために、特定の粒径と分布を持つ微粉末に霧化される。

- 印刷工程: 粉末の層が造形プラットフォームに広げられる。レーザービームが設計に従って粉末粒子を選択的に溶かし、部品の単一層を形成する。この工程を繰り返し、1層ずつ造形物を作り上げていきます。

- 後処理: 印刷された部品は、応力緩和や機械的特性向上のために熱処理を受けることがある。印刷中に使用された支持構造は取り除かれます。

一目瞭然:

| 特徴 | 伝統的製造業 | ニッケルベースの粉末3Dプリンティング |

|---|---|---|

| プロセス | 減法(材料を除去する)または加法(溶融金属を成形する) | アディティブ(レイヤーを重ねる) |

| 工具 | 複雑で高価な金型が必要 | 最小限の工具しか必要とせず、設計データがプロセスを駆動する |

| デザインの柔軟性 | 金型やダイの複雑さによる制限 | 非常に複雑で入り組んだ形状も実現可能 |

| 廃棄物 | 特に機械加工では大きな影響を及ぼす可能性がある。 | 廃棄物を最小限に抑え、未使用のパウダーはリサイクル可能 |

| 生産量 | 大量生産に最適 | 少量生産品、カスタム品、複雑な部品に適しています。 |

メリットとデメリットの比較

さて、基本的なプロセスを理解したところで、直接対決の結果を見てみよう:

伝統的な製造業:

メリット

- 大量生産に適したコスト効率 単純な部品を大量生産する場合、従来の方法の方が単位当たりのコストは低い。

- 確立された技術: これらの方法は数十年にわたって改良され、その結果、信頼性が高く、予測可能な結果をもたらしてきた。

- 幅広い素材選択: 従来の技術では、3Dプリンティングに比べてより幅広い金属合金を扱うことができる。

デメリット

- デザインの複雑さは限定的: 複雑な形状を作るのは、従来の方法では難しく、コストもかかる。

- 先行金型費用が高い: 鋳造や鍛造のための金型は、かなりの投資になる。

- 廃棄物: 機械加工での大幅な材料除去や鋳造での余分な材料は、コストや環境負荷の増大につながる。

ニッケルベース・パウダー 3Dプリンティング:

メリット

- 比類なき設計の自由度: 非常に複雑な形状、内部チャンネル、軽量構造も簡単に実現できる。

- リードタイムの短縮: 複雑な金型が不要なため、特にプロトタイプや少量生産の場合、生産サイクルを短縮できます。

- 材料の無駄を最小限に抑える: 未使用のパウダーはリサイクルできるので、材料の消費と環境への影響を最小限に抑えることができる。

- 軽量部品: 複雑な内部構造を作ることができるため、大幅な軽量化が可能になる。

デメリット

- 単価が高い: 現在、ニッケル基合金の3Dプリンティングは、大量生産のための従来の方法よりも高価になる可能性がある。

- 素材が限られている: 印刷可能なニッケル合金の範囲は、従来の方法と比べるとまだ進化している。

- 後処理の要件: 印刷された部品は、熱処理や支持構造の除去が必要になる場合があり、処理時間が長くなる。

評決: ここに明確な勝者はいない。従来の製造方法とニッケルベースの粉末3Dプリンティングのどちらを選択するかは、特定のニーズによって異なります。単純な部品を大量生産する場合は、従来の製造方法の方が適しているかもしれません。しかし、デザインの複雑さ、ラピッドプロトタイピング、軽量パーツが重要な場合は、ニッケルベースの粉末3Dプリンティングが有力な選択肢になります。3Dプリンティング技術が成熟するにつれて、製造コストは低下し、より幅広い用途でより現実的な選択肢になると予想されます。

応用例 ニッケルベース・パウダー 3Dプリンティング

ニッケル合金は、その卓越した強度、高温耐性、耐食性で知られています。これらの特性は、様々な産業における要求の厳しい用途に理想的です:

- 航空宇宙 ニッケルベースの3Dプリンティングは、ジェットエンジン、機体、宇宙船用の軽量で高強度の部品を作成するために使用されています。部品内に複雑な冷却チャネルを形成できるため、熱管理が向上します。

ジェットエンジンの燃焼器を想像してみてほしい。従来、この重要な部品は、多くの部品の複雑なアセンブリでした。ニッケルベースの3Dプリンティングにより、エンジニアは、内部冷却チャネルを備えた単一の複雑な燃焼器を作成し、性能を向上させながら重量と複雑さを軽減できます。

- 石油・ガス ニッケル合金は過酷な坑内環境に耐えることができる。3Dプリントは、カスタム坑井部品、流量制御装置、さらには機能性を高めるための複雑な内部機能を備えた坑内ツールの作成を可能にします。

ダウンホール圧力センサーについて考えてみよう。従来であれば、これは複雑な機械加工部品でした。3Dプリンターでは、流体の流れと圧力測定のための内部流路を備えた、より軽量で複雑な設計を、すべて1つの部品で実現することができます。

- メディカルだ: 生体適合性のあるニッケル合金は、インプラントや補綴物に使用されるようになってきています。3Dプリンティングにより、患者の解剖学的構造に完全に一致するようカスタマイズされた設計が可能になり、適合性と機能の向上につながります。

- 自動車 ニッケルベースの3Dプリンティングは、ピストン、コネクティングロッド、さらにはブレーキキャリパーのような高性能部品を作るために研究されている。高い強度を持つ軽量構造を設計できることは、自動車産業にとって特に魅力的である。

の未来 ニッケルベース・パウダー 3Dプリンティング

ニッケルベースの粉末3Dプリンティングの未来は明るい。研究開発が進むにつれて、私たちは期待できるようになるでしょう:

- 生産コストの削減: 印刷技術と材料の進歩により、単位あたりのコストが下がり、3D印刷がより幅広い用途で競争力を持つようになると期待されている。

- 素材選択の拡大: 印刷可能なニッケル合金の種類は今後も増え続け、エンジニアに特定の性能ニーズに対応する選択肢を提供します。

- より速い印刷速度とより大きな造形量: 印刷技術の進歩により、印刷時間が短縮され、より大きく複雑な部品を作成できるようになる。

- 他のテクノロジーとの統合: 3Dプリンティングは、機械加工や表面仕上げといった他の高度な製造技術と組み合わせることで、完全なソリューションを実現できるかもしれない。

よくある質問

ニッケルベースの粉末3Dプリントに関するよくある質問をご紹介します:

| 質問 | 回答 |

|---|---|

| ニッケルベースの3Dプリント部品の表面仕上げの特徴は? | 表面仕上げは、印刷工程や後処理技術によって異なる場合があります。希望する表面仕上げを実現するために、部品に追加の機械加工や研磨が必要になる場合があります。 |

| ニッケルベースの3Dプリント部品は、他の部品と溶接や接合できますか? | はい、ニッケルベースの3Dプリント部品は、特殊な技術で溶接することができます。ただし、溶接性は特定の合金と印刷パラメータによって異なります。 |

| ニッケルベース3Dプリントの環境面での利点は何ですか? | 従来の方法と比較して、3Dプリンティングは材料の廃棄を減らし、材料の除去を最小限に抑えるため、エネルギー消費を抑えることができる。 |

| ニッケルベースの3Dプリンティングは安全か? | ニッケルパウダーは、吸い込むと健康に害を及ぼす可能性があります。3Dプリンティング環境でニッケル粉末を扱う際には、適切な安全プロトコルと換気システムが不可欠です。 |

結論として

ニッケルベースの粉末3Dプリンティングは、さまざまな産業に革命をもたらす可能性を秘めた、変革的な技術である。従来の製造に完全に取って代わることはないかもしれませんが、複雑な形状、軽量部品、迅速なプロトタイピングを必要とする用途には独自の利点があります。技術が成熟し、コストが低下するにつれて、ニッケルベースの3Dプリンティングが製造業の将来においてますます重要な役割を果たすようになることが予想されます。

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| メートル | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | 該当なし | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | 該当なし | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | 該当なし | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.