はじめに

アディティブ・マニュファクチャリングとしても知られる3Dプリンティングは、あらゆる産業の生産に革命をもたらした。この技術は、プラスチック、金属、セラミック、さらには生きた細胞などの材料を使用して、層ごとに物体を構築する。3Dプリンティングは、マス・カスタマイゼーション、ラピッド・プロトタイピング、分散製造などの利点を提供する。3Dプリンティングで最も有望な素材のひとつは金属で、高い強度と耐久性を備えた最終用途部品の製造が可能になる。

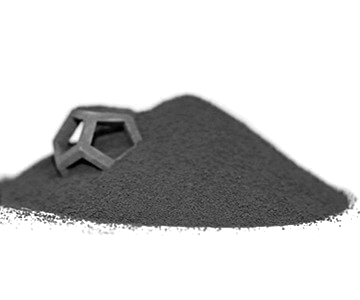

二珪化モリブデン粉 は、3Dプリンティング用の金属粉末として人気を集めている高度なセラミック材料です。MoSi2は、航空宇宙、自動車、医療、産業用途の3Dプリント部品に適した優れた特性を備えています。

二ケイ化モリブデン粉末とは?

二ケイ化モリブデン(MoSi2)は、モリブデンとケイ素原子を1:2の割合で含む金属間化合物である。正方晶の結晶構造を持ち、融点が2,030℃と高いため耐火セラミックに分類される。

二珪化モリブデンの主な特性には次のようなものがある:

- 高融点 – 酸化性環境での最高 1,700°C までの高温用途での使用が可能

- 低密度 – 約 6.24 g/cm3 で軽量化を実現

- 優れた耐酸化性 – 高温でSiO2保護層を形成

- 熱伝導率 – 最大125 W/mK、優れた放熱性

- 耐熱衝撃性 – 熱応力によるクラックに強い

- 高強度 – 室温での曲げ強度は約 700 MPa

これらの特性により、MoSi2は過酷な環境での要求の厳しい用途に適している。この材料は何十年もの間、高温発熱体や熱管理用途に使用されてきた。最近では、高性能金属部品を3Dプリントするための卓越した粉末床材料として登場しています。

なぜ3DプリンティングにMoSi2パウダーを使うのか?

二ケイ化モリブデンは、高強度で熱的に安定した金属部品を3Dプリントするための最有力候補となるユニークな特性を兼ね備えている。

高融点

MoSi2の融点が非常に高いため、3Dプリント部品は1500℃を超える高温でも強度と形状を維持できる。これにより、非常に高温の環境でもこの材料を使用することができます。

耐酸化性

MoSi2は、高温で酸素にさらされると保護シリカ(SiO2)層を形成する。この酸化スケールは、さらなる酸化や腐食から材料を保護する。この耐酸化性により、3DプリントされたMoSi2コンポーネントは、空気中や高温の酸化性雰囲気で動作することができます。

熱特性

低熱膨張係数は熱応力を最小限に抑え、高い熱伝導率は3Dプリントされた金属部品からの熱の効果的な放散を可能にします。その結果、繰り返し加熱の用途で優れた耐熱衝撃性を発揮します。

高強度

MoSi2は高温でも優れた強度と耐クリープ性を維持する。室温での曲げ強度は700MPaを超え、多くの鋼合金よりも強い。これにより、軽量で高強度の部品を3Dプリントすることができる。

低密度

密度が約6.2g/cm3のMoSi2は、タングステンやモリブデンをベースとする従来の高温合金よりも大幅に軽い。密度が低いため、より軽量な部品を製造することができる。

加工性

MoSi2粉末は、金属用の標準的な粉末床溶融技術を用いて加工できるため、複雑な形状も容易に製造できる。部品は、熱間静水圧プレス(HIP)により後加工し、高密度化と特性をさらに高めることができます。

これらの特性の組み合わせにより、MoSi2は、極限環境や高度な用途で使用される高性能コンポーネントを3Dプリントするための卓越した材料となっている。

MoSi2粉末はどのようにして製造されるのか?

3Dプリンティング用の二ケイ化モリブデン粉末は、いくつかの方法で商業的に製造されているが、最も一般的な方法は、モリブデンとシリコンの高温反応である。

主な生産ルートには以下のようなものがある:

MoとSi元素の反応

MoSi2粉末は、真空または不活性ガス雰囲気中で、モリブデン粉末とシリコン粉末を1,400℃を超える温度で直接反応させることで合成できる。粉末は一緒に粉砕され、以下の反応を経る:

Mo (s) + 2Si (s) → MoSi2 (s)

MoO3の還元

MoSi2粉末は、三酸化モリブデン(MoO3)粉末をケイ素、炭素、水素ガスで還元することで製造できる。これには、MoO3とSi粉末の混合物を1,000℃以上に加熱して還元を開始する必要がある:

MoO3 (s) + Si (s) → MoSi2 (s) + SiO2 (g)

MoO3 (s) + 3C (s) → MoSi2 (s) + 3CO (g)

MoO3 (s) + 3H2 (g) → MoSi2 (s) + 3H2O (g)

Moのシリコン化

MoSi2は、モリブデン金属粉末をケイ素蒸気またはシラン(SiH4)のようなケイ素含有ガスで加熱することによって形成される。ガス状ケイ素はモリブデン粉末粒子に拡散し、粒子表面でMoSi2を生成する。

Mo (s) + 2SiH4 (g) → MoSi2 (s) + 4H2 (g)

得られたMoSi2粉末はさらに粉砕され、3Dプリンティング用途に望ましい粒度分布を得るためにふるいにかけられる。

3Dプリンティング用MoSi2粉末の特性

3Dプリンティング用の二珪化モリブデン粉末は、高密度プリンティングを可能にするため、粒子径、形状、純度などの特性に関する厳しい仕様を満たす必要がある。

粒子サイズ

典型的な粒度分布は10~45μmまたは15~53μmです。微細な粉末は粉末の広がりと密度を促進し、大きな粒子は粉末の流動性を向上させる。粒子径は最小フィーチャー分解能に影響します。

粒子の形態学

球状で丸みを帯びたパウダー粒子は、印刷中のスムーズなパウダーの広がりとパッキングを可能にします。不規則な形状の粒子はパウダーの流れを妨げ、密度に悪影響を与えます。

純度

高純度(99.5%MoSi2)は、高密度化と特性に影響を与えるコンタミネーションの問題を避けるために必要です。管理すべき重要な不純物は、酸素、炭素、金属元素です。

流動性

パウダーは、プリンターのパウダーハンドリングシステムに適合した流動特性を持たなければならない。流量、せん断力、広がりやすさは重要なパラメーターである。

タップ密度

タップ密度を高くすることで、一定の体積により多くのパウダーを充填することができ、印刷解像度を上げ、ポロシティを減らすことができる。タップ密度は4~5g/cm3が一般的です。

これらの粉末特性を厳密に管理することで、MoSi2原料を使用した信頼性の高い高品質の印刷が可能になります。印刷パラメータと後処理も、完全な高密度部品を達成するために重要です。

3DプリントMoSi2コンポーネントの主な用途

二珪化モリブデンの卓越した高温特性により、MoSi2粉末原料を使用した3Dプリント金属部品の多くの新しい用途が可能になる。

航空宇宙

- エンジン部品 – タービンブレード、ノズル、燃焼室

- 極超音速機 – 先端部、推進システム

- 宇宙船 – スラスター、エンジン、ミラー

エネルギー

- 原子炉 – 燃料被覆管、熱交換器

- 化石燃料システム – 坑井部品、バルブ、工具

- 太陽集光装置 – 反射器、熱交換器

自動車

- レーシングコンポーネント – ピストン、ターボチャージャー、エキゾースト

- センサ – 高温圧力、ガスセンサ

- 発熱体 – イグナイタ、グロープラグ

インダストリアル

- ガラスモールド – 溶融ガラスに耐性のある精密鋳造部品

- 押出成形用金型 – セラミック、金属、ポリマー用

- 発熱体 – 高温炉部品

メディカル

- 整形外科用インプラント – 摩耗に強い人工関節

- 歯科インプラント – 歯の補綴とブリッジ

MoSi2の高い融点、強度、耐酸化性により、部品は1,500℃を超える厳しい環境でも生き残り、機能することができます。3Dプリンティングは、このような要求の厳しい用途に合わせた複雑で高性能な部品の製造を容易にします。

MoSi2の3Dプリントプロセス

二珪化モリブデン部品は、高温材料に適応した標準的な粉末床溶融技術を用いて製造される。これは、不活性雰囲気中で集束された熱源を使用して、MoSi2粉末の層を選択的に溶融させるものである。

パウダーベッド・フュージョン

パウダーベッドフュージョン(PBF)は、レーザーまたは電子ビームを使用して、ビルドプレート上に薄い層状に散布された材料を選択的に溶融・融合させる。このプロセスは、アルゴンや窒素などの不活性ガスで満たされた密閉チャンバー内で行われる。

MoSi2で使用される一般的なPBF技術には次のようなものがある:

- 選択的レーザー溶融 (SLM) – 高出力レーザーを熱源として使用

- 電子ビーム溶解 (EBM) – 溶解に集束した電子ビームを使用します。

印刷工程

MoSi2の一般的な3Dプリントプロセスには、以下のようなものがある:

- MoSi2粉末は、リコーターブレードまたは粉末散布システムを使用して、ビルドプラットフォーム上に薄く散布される。

- レーザーまたは電子ビームは、部品断面に対応する粉末層の領域を選択的に走査し、溶融する。

- ビルド・プラットフォームが下がり、別のパウダー層が上に撒かれ、この工程が繰り返される

- すべてのレイヤーが完成したら、3Dプリントされたパーツをパウダーベッドから取り出します。

- 未溶融のパウダーは回収され、ふるいにかけられて次のプリントに再利用される。

不活性雰囲気

印刷は、MoSi2粉末の酸化を防ぐため、真空下または酸素含有量が50ppm以下の不活性雰囲気下で行われる。一般的な雰囲気は、アルゴン、窒素、またはAr-5%H2のような混合物である。

後処理

印刷したままのMoSi2部品は、印刷後に密度を高めて材料特性を改善するために、熱間静水圧プレス(HIP)のような後処理を受けることが多い。これにより、残存する空隙が高密度化されます。

MoSi2の主な印刷パラメータ

高品質で高密度のMoSi2コンポーネントを印刷するには、材料固有の特性と粉末特性に合わせた印刷パラメーターを最適化する必要があります。

レーザーパワー

- 典型的な範囲は50~500W

- 高い出力密度は溶融と高密度化を促進する

- 過度の出力は蒸発やアブレーションを引き起こす可能性がある

スキャン速度

- 速度100~1000 mm/s

- 低速スキャンでエネルギー投入と高密度化を促進

- 高速スキャンで空隙欠陥を生成できる

ハッチの間隔

- スキャンライン間隔:~50~200μm

- 間隔が広くなると、メルトプール間に空隙が生じる

- 間隔が狭いほど密度が高くなる

層の厚さ

- 層厚20~100μm

- より薄いレイヤーが解像度と精度を向上

- より厚い層でより速く部品を作る

不活性ガスフロー

- 印刷時の低流量 <10 L/分

- シリカなどのプロセス副産物を除去

- 流量が大きいと、未溶融のパウダーが乱れる可能性がある

予熱温度

- 300~1000℃の基板予熱

- 粉末の焼結性と熱伝導性を向上させる

- 残留応力とクラックの低減

良好な構造的完全性と特性を備えた、完全に緻密でボイドのないMoSi2プリント部品を実現するには、これらのパラメーターの最適化が必要である。

MoSi2部品の後処理方法

アズプリントされた二珪化モリブデン部品は、材料特性と性能を向上させるために、しばしば追加の後処理が施される。

熱間静水圧プレス(HIP)

HIPは、熱と高等方圧を同時に加えて内部の空隙を閉じ、密度を高める。典型的なHIP条件は、不活性雰囲気中で、1,200℃、100~200MPa、2~4時間である。これにより、密度を99%以上まで向上させることができる。

熱処理

不活性ガスまたは真空中で1,400~1,600℃の熱処理を行うと、焼結と粒成長が促進され、部品がさらに緻密化される。また、印刷による残留応力も緩和されます。

表面加工

印刷部品の表面仕上げや寸法精度を向上させるために、フライス加工や研削加工などの機械加工を施すことができる。これにより、表面の欠陥も除去されます。

コーティング

化学蒸着または物理蒸着によるセラミックコーティングは、環境保護を提供します。アルミナイドコーティングやシリサイドコーティングは、耐酸化性と耐食性を向上させます。

浸潤

多孔性の高い印刷物の場合、銅やニッケルのようなフィラー金属を浸透させると、緻密化と強度が向上する。これにより、コンポーネントはMoSi2-金属複合材料に変換されます。

印刷プロセスの改良と適切な後処理の組み合わせにより、最適な微細構造と設計された材料特性を持つMoSi2部品が実現した。

印刷MoSi2の微細構造

アズプリントMoSi2の微細構造は、粉末加工や焼結によって製造される従来のMoSi2セラミックスとは大きく異なる。このことは、材料の特性に重要な意味を持つ。

粒構造

- 主に細長い柱状の粒が製造方向に並んでいる。

- メルトプールを横切るエピタキシャル成長が結晶の連続性をもたらす

- 地域によっては等軸細粒

- 全体の粒径は通常10~100μm

欠陥

- 融合欠陥の欠如による多孔性

- 残留応力による層間の亀裂

- 時折、粒界に沿って未溶融の粒子が存在する。

フェーズ

- 主に正方晶β-MoSi2相

- 六方晶のα-MoSi2の割合が小さい場合もある。

- モリブデンとシリサイド亜相の痕跡

構成

- 公称MoSi2化学量論に近い

- 蒸発による若干のSi損失により、わずかにMoリッチな組成となる。

- 0.5~1wt%の酸素ピックアップ

印刷されたままのユニークな微細構造は、層状印刷プロセス中の急速な溶融と凝固に起因する。密度の最大化と結晶粒構造の最適化は活発な研究分野である。

印刷MoSi2の機械的特性

粉末熔融法で作製された二珪化モリブデンは、その強い原子結合、耐火性、微細構造設計により、優れた機械的特性を示す。

強さ

- 850MPaまでの高い曲げ強度

- 1,500MPa以上の圧縮強度

- 引張強さは200~450MPa

硬度

- ビッカース硬度は密度により5~9GPa

- 焼結MoSi2の硬度に近づく

破壊靭性

- 報告値は4~7MPafm^1/2

- マイクロクラックのため、焼結MoSi2より低い

高温強度

- 1,000℃で500MPaを超える強度

- 1,200℃を超えると漸減

- 焼結MoSi2よりも優れている

耐熱衝撃性

- 熱衝撃パラメータ 250-400 W/m

- 熱サイクルでも割れにくい

印刷と後処理をさらに改良することで、3D印刷されたMoSi2部品の特性は、理論的限界に向かって向上し続けている。

MoSi2粉末印刷の利点と潜在的課題

二珪化モリブデンは、高性能金属部品の印刷に非常に魅力的な優れた特性を持っていることは明らかである。しかし、対処しなければならない欠点や技術的課題もある。

メリット

- 1500℃以上で維持される高強度

- 空気中での優れた耐酸化性

- タングステンやモリブデン合金よりも密度が低い。

- 複雑な形状の印刷も可能

- 焼結MoSi2を超える特性

潜在的な問題

- 脆さと割れやすさ

- 印刷された部品の気孔率

- 不規則な粒子によるパウダーハンドリングの難しさ

- 比較的高い材料費

- 超合金に比べ合金開発が不十分

印刷パラメーターを最適化し、新しい合金組成を開発し、後処理を改善する研究を継続することで、MoSi2積層造形の現在の限界を克服することができるだろう。

MoSi2粉末のコスト分析

3Dプリンティング用の二珪化モリブデン粉末は、ステンレス鋼のような従来の金属粉末よりもコストが大幅に高い。しかし、この価格差は、極めて要求の厳しい高温用途では正当化される。

原材料費

- モリブデン金属価格は25-40ドル/ポンド

- 金属シリコンの価格は1~2ドル/ポンド

- パウダー製造の歩留まりは70~90%である。

MoSi2パウダー コスト

- 一般的なMoSi2粉末のコストは75~150ドル/ポンド

- 316Lステンレス鋼粉末の約3~5倍

コンポーネントのコスト削減

- 最適化された形状による廃棄物の削減

- 機械加工に比べ、購入から飛行までの時間が短い

- リードタイムと在庫の削減

ユニークな能力

- 新しい形状と性能へのアクセス

- 極端な温度下で動作するコンポーネント

- 新製品のイノベーションを可能にする

MoSi2粉末は初期コストが高いにもかかわらず、性能が向上した特殊な高温コンポーネントを製造するための長期的な価値を提供する。

MoSi2に関する健康と安全への配慮

高度なセラミック材料である二珪化モリブデン粉末は、3Dプリンティングで使用される他の微細金属粉末と同様に、適切な取り扱い上の注意が必要です。

パウダーの危険性

- 粒子径が小さく、吸入の危険性がある。

- 反復暴露による感作の可能性

- パウダーは必ず換気の良い場所で取り扱うこと

印刷排出量

- 溶融により刺激性のガスや粒子が発生することがある

- プリンターの排気

労働者保護

- 保護具の着用 – 呼吸マスク、手袋、保護眼鏡

- パウダーによる皮膚への接触を最小限に抑える

- 推奨される暴露限度を守る

環境リリース

- 粉体の流出と封じ込めの損失を防ぐ

- 廃棄規則に従うこと

MoSi2印刷の研究進展

活発な研究により、MoSi2積層造形技術は、新しい粉末製造方法からインライン・モニタリング・プロセスまで、多方面にわたって進歩している。

新しい粉末合成

- 超音波アシスト合成によりMoSi2粉末のモルフォロジーと粒度分布を制御可能

- モリブデンとシリコンのナノパウダー前駆体からの燃焼合成により、超微細なLT;50nmパウダーが得られる

- 不規則な粉末のプラズマ球状化により、印刷用粉末の流動性が改善される

- 選択的レーザー溶融でモリブデンとシリコンからMoSi2粉末を直接合成できる

欠陥管理

- 高速画像処理によるインラインモニタリングで、欠陥の発生を検出

- 熱応力と歪みのモデル化により、ひび割れを最小化

- シード核を用いた結晶粒構造操作による異方性の制御

- 最適化されたスキャン戦略により、メルトプール寸法を精密に制御

その場合金化

- モリブデン粉末のシリコンメルト浸透による反応性印刷

- タングステンやレニウムのような追加合金元素をパウダーベッドに導入

- 溶融プールを制御することにより印刷された傾斜組成物および機能的に傾斜した部品

表面改質

- 酸化防止のためのニッケルアルミナイドのような金属皮膜のレーザークラッディング

- 銅の粉体浸透で熱伝導性と電気伝導性が向上

- 粉体層へのナノ粒子播種が粒成長と特性を変える

開発中のアプリケーション

3Dプリントされた二珪化モリブデンの最先端アプリケーションは、極超音速、原子力エネルギー、金属3Dプリントなど、非常に要求の厳しい分野で開発されている。

ハイパーソニックス

- スクラムジェットエンジン用軽量燃焼室とノズル

- 再突入機と極超音速機のためのシャープなリーディング・エッジ

- 推進システムと熱保護のための高温構造

原子力

- 事故耐性が向上した燃料被覆管

- ガス冷却炉コンポーネントの複雑な形状

- 放射性廃棄物の保管・管理システム

付加製造

- 負の熱膨張係数を持つ格子構造

- マイクロ波焼結用高温サセプター

- 粉末床溶融印刷ヘッド用高精度ノズルアレイ

3DプリントされたMoSi2のユニークな特性は、高温材料技術のフロンティアを広げ、次世代の部品設計を可能にする。

今後の展望

二珪化モリブデンは、特殊な金属部品を印刷するための粉末材料として高く評価されるような、卓越した特性を持っている。

- 極超音速、宇宙、核への応用が加速する

- 合金開発により機械的特性と破壊靭性が強化される

- 粉体製造の規模が拡大すればコストは低下する

- 競争の激化は品質を向上させ、素材の提供を拡大する

- 設計ツールは、熱的および構造的性能のために形状を最適化する。

- 傾斜組成のハイブリッド印刷で機能性を高める

- 航空宇宙部品と原子力部品を認定するための規格が開発される。

- 複数の大判プリンターによる大量生産が可能になる

MoSi2と3Dプリンティングの両方の利点を活用することで、メーカーは、最も困難な動作環境に対する性能の限界と設計の限界に挑戦することができます。

結論

二ケイ化モリブデンは、高強度、耐クリープ性、耐酸化性、1500℃を超える超高温までの熱伝導性など、ユニークな特性の組み合わせを持っています。これらの特性は、MoSi2粉末から複雑な形状を3Dプリントすることによって可能になる新しい機能と組み合わされ、航空宇宙、エネルギー、自動車、医療、および産業分野にわたるエキサイティングな新しい用途を開拓しています。

しかし、積層造形用に最適化された高純度の球状粉末の製造には、技術的な課題が残っている。高密度部品を実現するための印刷パラメーターの改良や、特性や性能を向上させるための後処理の開発は、現在進行中の課題である。合金化とナノエンジニアリングは、さらなる改善をもたらすだろう。

しかし、MoSi2積層造形の将来の見通しは非常に明るい。この卓越した素材と3Dプリンティングの幾何学的自由度の相乗効果を活用することで、メーカーは性能の限界をさらに押し上げ続けるだろう。その結果、最も過酷な環境でも動作可能な、より軽く、より強く、より高性能な部品が生まれるだろう。

よくある質問

二ケイ化モリブデン(MoSi2)とは?

二ケイ化モリブデン(MoSi2)は、モリブデンとケイ素からなる先端セラミック材料である。正方晶の結晶構造を持ち、融点は2030℃と非常に高い。主な特性には、高強度、耐酸化性、熱伝導性、耐熱衝撃性などがある。

なぜMoSi2が3Dプリンティングに適しているのか?

MoSi2は、高い融点、優れた耐酸化性、高温での優れた強度、低密度、熱応力を最小限に抑える熱特性など、高温部品の3Dプリントに理想的な特性を持っています。これにより、プリント部品は過酷な環境でも性能を発揮することができる。

MoSi2粉末はどのようにして作られるのですか?

MoSi2粉末は、モリブデンとシリコンを1400℃を超える高温で反応させることにより商業的に生産されている。その他の方法としては、MoO3をシリコンで還元する方法や、気相反応によってモリブデン粒子上にMoSi2コーティングを生成する方法がある。粉末は粉砕され、3D印刷に適した粒子径になるように分級される。

MoSi2はどのような3Dプリンティング工程で使用されますか?

MoSi2は、選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)のような粉末床溶融技術を使って印刷されるのがほとんどである。これらの方法では、不活性雰囲気中で集束した熱源を使用して粉末の層を選択的に溶かします。

MoSi2は3Dプリント後に後処理が必要ですか?

はい、アズプリントMoSi2部品は、密度を高め、応力を緩和し、材料特性を改善するために、熱間静水圧プレス(HIP)や熱処理などの後処理を受けることがよくあります。追加の表面仕上げやコーティングを施すこともできます。

3DプリントMoSi2の主な用途は?

MoSi2の高温能力を利用する主な用途には、極超音速推進や再突入車構造などの航空宇宙部品、原子炉部品、自動車用センサーやターボチャージャー、金属3Dプリンティング部品、工業用工具などがある。

MoSi2の印刷における主な課題は何ですか?

重要な課題には、積層造形用に最適化された高純度粉末の製造、プリント部品の気孔率やクラックの最小化、破壊靭性の向上、コストの削減などがある。合金の開発も、従来の高温合金に比べて比較的未熟である。

MoSi2で印刷しても安全ですか?

他の微細金属粉末と同様に、MoSi2粉末を取り扱う際には、粉塵の発生を最小限に抑えるために一定の注意が必要です。印刷は、十分な換気と不活性雰囲気下で行うべきである。プリンターオペレーターは、個人用保護具を着用し、適切な作業方法に従うべきである。

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for Molybdenum Disilicide Powder in PBF?

- Tight PSD (commonly 10–45 μm), high sphericity for flow, low oxygen/carbon (target O < 0.3–0.8 wt% depending on process), and >99.5% purity. Verify via ISO/ASTM 52907, ICP‑OES/MS, LECO (O/N/H/C).

2) Can MoSi2 be processed on standard laser PBF systems?

- Yes, but success hinges on elevated preheat (often 300–800°C), low oxygen (<50 ppm), tailored scan strategies to mitigate cracking, and powder handling practices similar to reactive alloys.

3) How does Molybdenum Disilicide Powder compare to Ni superalloys for high temperature?

- MoSi2 offers higher oxidation resistance at 1200–1500°C and lower density, but lower fracture toughness at room temperature. It excels for hot structures and heating elements; superalloys lead in damage tolerance.

4) What post‑processing most improves printed MoSi2?

- HIP (e.g., 1200–1400°C, 100–200 MPa) to close porosity, stress‑relief/heat treatment for microcrack healing, and surface finishing (grinding/electropolish). Select coatings (aluminide/silicide) further enhance oxidation resistance.

5) Is powder reuse feasible with MoSi2?

- Limited but possible. Use inert closed‑loop handling, sieving, and blend rules; monitor oxygen rise and PSD shift. Many workflows cap at 3–6 cycles before blending with virgin powder to control Si loss/oxide buildup.

2025 Industry Trends: Molybdenum Disilicide Powder

- Wider availability: More suppliers offer gas‑atomized and plasma‑spheroidized MoSi2 with improved sphericity and lower oxide films.

- Preheat‑centric strategies: Elevated bed/platform preheat and beam shaping reduce microcracking and improve density for thin‑wall features.

- Digital material passports: Lot‑level tracking of PSD, O/N/H/C, reuse count, and tap density becoming standard for aerospace/energy qualification.

- Sustainability: Argon recovery on atomizers and powder circularity programs cut gas use 20–35% and reduce scrap.

- Application pull: Hypersonic leading edges, hot structures, and high‑temp sensors drive demand for MoSi2 and MoSi2‑based composites.

2025 KPI Snapshot for MoSi2 in Powder Bed Fusion (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Achievable relative density (as‑built) | 96–98% | 97–99% | HIP commonly ≥99.5% |

| As‑built Ra (μm) | 18–30 | 15–25 | Post‑finish reduces further |

| Preheat setpoint (°C) | 300–700 | 400–900 | Reduces cracking/warp |

| Oxygen (wt%) after 3 reuse cycles | +0.2–0.4 | +0.1–0.3 | Better inert handling |

| Build scrap rate (complex lattices) | 10–18% | 6–12% | Scan/path optimization |

References: ISO/ASTM 52907; ASTM E1019 (O/N/H); supplier technical notes; GE Additive/Arcam and LPBF OEM application briefs; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Preheat‑Driven Crack Mitigation in LPBF MoSi2 Thin Walls (2025)

Background: An aerospace R&D team experienced edge cracking in 0.5–1.0 mm walls for a hypersonic hot‑structure demonstrator.

Solution: Increased platform preheat from 450°C to 700°C, narrowed hatch spacing, applied rotated stripe strategy, and implemented inert O2 < 30 ppm; followed by HIP at 1300°C/150 MPa.

Results: Edge crack incidence −60%; density +1.2% absolute; room‑temperature flexural strength +15%; dimensional bow reduced from 350 μm to 140 μm over 80 mm span.

Case Study 2: Plasma‑Spheroidized MoSi2 Powder for Improved Flowability (2024)

Background: A powder producer sought to reduce recoater streaking and lot‑to‑lot variability.

Solution: Applied plasma spheroidization to water‑reduced MoSi2, targeting sphericity >0.93; introduced inline optical morphology and automated Hall flow QC.

Results: Hall flow improved by 1.6 s/50 g; apparent density +0.25 g/cm³; LPBF layer defects −35%; customer yield +9% across three geometries.

Expert Opinions

- Prof. Christopher Schuh, Head of Materials Science and Engineering, Northwestern University

Key viewpoint: “For intermetallic ceramics like MoSi2, controlling defect populations—porosity and microcracks—via preheat and post‑densification is the linchpin for reproducible performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Digital powder passports capturing PSD, O/N/H/C, and reuse history are essential to qualifying Molybdenum Disilicide Powder across sites and machines.” https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect rapid maturation of test methods and specifications for MoSi2 AM, mirroring what we’ve seen in titanium and nickel systems.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM E1019 (O/N/H analysis) and related chemical analysis standards

https://www.astm.org/ - NIST AM‑Bench: Datasets and validation resources for AM processes

https://www.nist.gov/ambench - GE Additive and LPBF OEM application notes on high‑temperature ceramics/intermetallics

https://www.ge.com/additive/ - Materials Project: Crystal and thermodynamic data for MoSi2

https://materialsproject.org/ - OSHA/NIOSH resources on respirable dust and metal powder handling best practices

https://www.osha.gov/ and https://www.cdc.gov/niosh/

Last updated: 2025-08-27

Changelog: Added five MoSi2‑focused FAQs, 2025 KPI/trend table, two recent case studies on preheat and powder spheroidization, expert viewpoints, and vetted standards/resources to support qualification of Molybdenum Disilicide Powder in AM.

Next review date & triggers: 2026-03-31 or earlier if OEMs publish MoSi2 parameter sets, new ASTM/ISO methods for intermetallic powders are released, or major datasets on MoSi2 reuse/oxidation control become available.