レーザー積層造形技術は、レーザーを熱源とし、レーザーの高エネルギービーム集光効果を利用して金属粉末を素早く溶融させる製造方法である。

レーザーのエネルギー密度が高いため、航空宇宙などで使用されるチタン合金や高温合金などの難加工金属の製造を実現できる。また、レーザー積層造形技術は、部品の構造に制限されないという利点もあり、複雑な構造、難加工、薄肉部品の加工・製造にも利用できる。

現在、レーザー積層造形技術は、チタン合金、高温合金、鉄系合金、アルミニウム合金、耐火合金、アモルファス合金、セラミックス、勾配材料などの材料に適用されている。航空宇宙分野での高性能複合部品や、バイオ製造分野での多孔質複合構造体の製造において、大きな利点がある。

レーザーを熱源とする積層造形技術は、主に粉末供給によるレーザー堆積プロセスと粉末散布によるレーザー選択領域溶融技術に分けられる。

各ユニットの名称が異なるため、粉末供給ベースのレーザー溶融蒸着技術は、指向性エネルギー蒸着、DED、レーザー固体成形、LSF、直接金属蒸着、DMD、レーザー溶融蒸着、LMDなどとも呼ばれています。名称にかかわらず、原理はラピッドプロトタイピングの基本原理を使用することであり、原料として金属粉末を使用し、エネルギー源として高エネルギーレーザーを使用し、所定の処理経路に従って、金属粉末の同期を層ごとに層溶融、急速凝固、層ごとに層堆積に与え、金属部品の直接製造を実現する。

一般的に、レーザー金属成形システムプラットフォームは、下図に示すように、レーザー、CNCテーブル、粉末供給ノズル、高精度調整可能な粉末供給装置およびその他の補助装置で構成されています。パターン作成工程で使用可能なレーザーは、ビームパターンによって主に半導体連続レーザー、ファイバー連続レーザー、CO2連続レーザー、YAG:Ndパルスレーザーに分けられます。ノズルの配置により、主に同軸給粉ノズルグループと横方向給粉ノズルに分けられます。

レーザー選択溶融技術は、高輝度レーザーを使用して金属粉末材料をバインダーなしで直接溶融し、3Dモデルを鍛造品に匹敵する性能であらゆる複雑な構造部品に直接成形し、部品は表面仕上げだけで使用できる。主なレーザー積層造形技術には、選択的レーザー溶融(SLM)、粉末析出法などがある。

レーザーゾーン溶融の基本原理は、レーザービームが事前に計画された経路に従って走査され、事前に敷設された金属粉末を溶融することである。1レベルの走査を完了した後、作業室は高さが1層下がり、粉末層は粉末層を敷設し直すなど、必要な金属部品が製造されるまで、層ごとに繰り返し、全工程は真空環境下にあり、空気中の有害な不純物の影響を効果的に回避することができる。

レーザー選択溶融プロセスは、中間遷移を排除し、直接最終金属製品にすることができます。作成された部品は、高い寸法精度と良好な表面粗さ(Ra 10〜30μm)を持っており、様々な複雑な形状のワークピース、特に複雑な内部形状構造を持つ複雑なワークピースに適しています。伝統的な方法では製造できない。金型なしの単品および少量生産の複雑な構造部品に適しており、迅速な対応が可能である。 金型なしの単品および少量生産の複雑な構造部品に適しており、迅速な対応が可能である。

Additional FAQs: Laser Additive Manufacturing Technology

1) What are the main differences between Laser Powder Bed Fusion (LPBF/SLM) and Directed Energy Deposition (DED)?

- LPBF uses a powder bed and fine lasers to achieve high resolution and surface finish; best for complex, small-to-medium parts. DED feeds powder (or wire) into a laser melt pool; excels at larger parts, repairs, feature addition, and graded materials with higher deposition rates.

2) Which lasers are most common and how do they affect build quality?

- Fiber lasers (1070 nm) dominate for LPBF due to beam quality (M² ~1.1–1.5) and efficiency; high-power multimode fiber lasers (1–2 kW+) are common for DED. Shorter wavelengths (green, 515–532 nm) increasingly used for reflective metals like copper and precious alloys to improve absorptivity and reduce spatter.

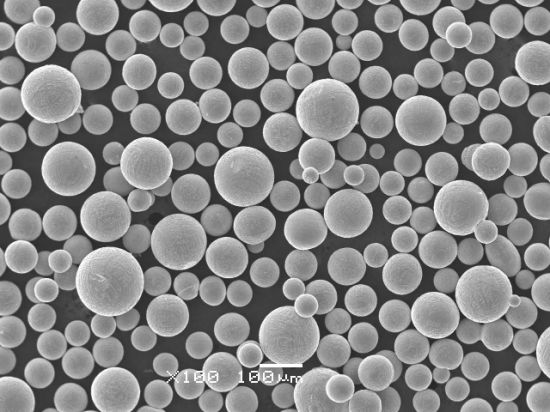

3) How should powder specifications be chosen for laser additive manufacturing technology?

- Prefer spherical, gas/plasma-atomized powders with tight PSD: LPBF typically 15–45 µm; DED 45–150 µm. Control oxygen/nitrogen (e.g., Ti O ≤ 0.15–0.20 wt%, Al N ≤ 0.02 wt%), low satellites, high flowability, and consistent apparent/tap density to ensure repeatable melt behavior.

4) What post-processing is usually required to meet end-use properties?

- Stress relief and/or solution/aging heat treatments per alloy (e.g., IN718: solution + two-step age), Hot Isostatic Pressing (HIP) for defect closure, machining of interfaces, and surface finishing (blasting, chemical/electropolishing). NDT (CT, dye penetrant) is common for critical parts.

5) How do I minimize defects like porosity and lack-of-fusion?

- Calibrate volumetric energy density (ED = P/(v·h·t)), maintain dry/inert environments (O2 < 1000 ppm LPBF), optimize scan strategies (stripe/island, contour passes), ensure uniform powder spreading, and monitor recoater/optics health. For DED, maintain stable powder flow and coaxiality.

2025 Industry Trends: Laser Additive Manufacturing Technology

- Multi-laser LPBF mainstream: 8–12 laser systems become common, improving throughput 1.5–2.5× with advanced scan partitioning and interference mitigation.

- Green/blue laser adoption grows for copper, precious metals, and electronics heat spreaders, improving density and conductivity.

- Qualification momentum: More AMS/ASTM material allowables and OEM process specs for AlSi10Mg, Sc-modified Al, CuCrZr, IN718/625, and maraging steels.

- Closed-loop control: In-situ photodiodes, coaxial cameras, pyrometry, and melt-pool analytics enable adaptive parameter tuning and traceable quality records.

- Sustainability: Powder recycling programs and inert gas recirculation reduce consumables cost and footprint; recycled polymer and metal blends expand where certification allows.

2025 Snapshot: Performance, Cost, Adoption (Indicative)

| メートル | LPBF (2023) | LPBF (2025 YTD) | DED (2023) | DED (2025 YTD) | 備考 |

|---|---|---|---|---|---|

| Typical build rate (Ti-6Al-4V) | 20–40 cm³/h per laser | 30–55 cm³/h per laser | 50–150 cm³/h | 80–220 cm³/h | Multi-laser + path optimization |

| Feature size (min wall) | 150–300 µm | 120–250 µm | 800–1500 µm | 600–1200 µm | Optics + scan tuning |

| As-built density (optimized) | 99.5–99.9% | 99.7–99.95% | 98.5–99.5% | 99.0–99.6% | Process window tightening |

| System price (new) | $400k–$1.2M | $450k–$1.5M | $500k–$2.5M | $600k–$3.0M | Larger platforms lift cap |

| Qualified alloys (commercial) | ~45–50 | ~60+ | ~20–25 | ~30+ | New Al, Cu, tool steels |

| Gas/O2 spec (LPBF chamber) | 1000 ppm | <500 ppm typical | 該当なし | 該当なし | Better gas management |

Sources:

- ASTM/ISO AM standards updates: https://www.astm.org, https://www.iso.org

- OEM technical notes (EOS, SLM Solutions, Trumpf, Renishaw, DMG MORI)

- NIST AM-Bench and melt pool monitoring research: https://www.nist.gov/ambench

- ContextAM/Wohlers market trackers (industry reports)

Latest Research Cases

Case Study 1: High-Conductivity Copper Heat Exchangers via Green-Laser LPBF (2025)

Background: An EV OEM targeted improved thermal management for power electronics.

Solution: Deployed 515 nm green-laser LPBF with CuCrZr powder (15–35 µm), optimized hatch and contour strategies; applied precipitation hardening post-build.

Results: 99.9% density, electrical conductivity 90–94% IACS, 23% lower junction temperatures vs. machined baseline, cycle time reduced 28% using dual-laser toolpaths.

Case Study 2: Hybrid DED Repair of IN718 Turbine Seals (2024)

Background: An MRO provider sought life extension for worn seal segments.

Solution: Used high-power fiber-laser DED with argon shielding and IN718 powder (53–106 µm); implemented inline coaxial monitoring and closed-loop powder flow control; post H900 aging.

Results: Dimensional restoration within ±0.15 mm, repaired parts passed fluorescent penetrant and CT; low-cycle fatigue life improved 18% over prior weld-repair method, cost per repair down 22%.

Expert Opinions

- Dr. Todd Palmer, Professor of Engineering Science and Mechanics, Penn State

- “Beam shaping and real-time control are closing the gap between as-built and wrought properties, especially for reflective alloys in laser additive manufacturing technology.”

- Dr. Ellen Cerreta, Division Leader, Materials Science and Technology, Los Alamos National Laboratory

- “Qualification hinges on microstructure control—laser scan strategies that stabilize grain structure and defect populations are proving as important as alloy chemistry.”

- Stefan Zeidler, Head of AM Solutions, TRUMPF

- “In 2025, productivity gains come from smarter multi-laser coordination and automated powder/gas management as much as from raw laser power.”

Practical Tools and Resources

- ISO/ASTM 52900 (terminology), 52907 (metal powder specs), 52904 (LPBF process), 52910 (design guidelines). https://www.iso.org

- ASTM F2924 (Ti-6Al-4V), F3055 (IN718), A1085/AMS specs for AM alloys. https://www.astm.org

- NIST resources on in-situ sensing and qualification for LPBF/DED. https://www.nist.gov/ambench

- OEM application libraries: EOS, SLM Solutions, Renishaw, Trumpf, DMG MORI (process parameters, case studies)

- Senvol Database for machine–material–process mapping. https://senvol.com

- OSHA/NIOSH guidance on laser safety, metal powders, and ventilation. https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb and Granta EduPack for material datasheets and comparisons. https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added 5 FAQs specific to LPBF/DED; included 2025 trend table with performance/cost metrics; provided two recent case studies; compiled expert opinions; curated tools/resources with standards and databases

Next review date & triggers: 2026-02-01 or earlier if major LPBF/DED standard updates publish, multi-laser coordination breakthroughs are announced, or reflective metal (Cu/Ag/Au) process windows materially change