チタンの強度、ステンレスの耐食性、ジェットエンジン部品の耐熱性を備えた金属粉末を想像してみてほしい。それは、次のような可能性を秘めている。 高エントロピー合金(HEA)粉末アディティブ・マニュファクチャリング(積層造形)の世界とその先を揺るがす、新しいクラスの素材である。

しかし、HEA粉末とは一体何なのか、そして従来の金属粉末とどう違うのか?次世代素材の魅力に迫る。

何をするのか? 高エントロピー合金(HEA)粉末?

伝統的な金属合金は、例えばクッキーの小麦粉のように、主成分があるレシピのようなものだと考えてほしい。一方、HEAパウダーはフュージョン料理のようなものだ。ひとつの主成分の代わりに、以下のものが含まれている。 五大要素.このユニークな組成は、これらの材料が原子レベルでどのように振る舞うかに一石を投じ、まったく新しい特性をもたらす。

例え話をしよう:トランプの家を作ることを想像してほしい。標準的なデッキ(伝統的な合金)では、カード(原子)は予測可能なパターンに収まる。しかしHEAのデッキでは、すべてのカードがワイルド(異なる元素)であるため、積み重ねの可能性ははるかに複雑になり、予測不可能になる。この複雑さが、HEA粉末のユニークな特性につながるのである。

高エントロピー合金(HEA)粉末の利点

では、この“アトミック・ワイルドカード”アプローチは何をもたらすのだろうか?HEAパウダーは、従来の金属パウダーと比較して、さまざまな潜在的利点を誇っている:

- 優れた機械的特性: HEAは驚異的な強度を持ち、強靭で、摩耗や引き裂きに強い。そのため、航空宇宙部品、工具、大きな応力がかかる部品などの用途に最適です。

- 卓越した耐食性: 多くのHEAパウダーは、錆やその他の腐食に対して卓越した耐性を示す。そのため、海洋環境、化学処理装置、その他過酷な条件に耐える必要のあるあらゆるものに使用できる可能性があります。

- 高温性能: HEAパウダーの中には、強度や完全性を失うことなく極端な温度にも対応できるものがある。そのため、ジェットエンジン、熱交換器、高熱負荷にさらされる部品などの用途に最適です。

- 軽量化の可能性: 使用する特定の元素によっては、HEA粉末は従来の合金に比べて驚くほど軽量になります。これは、軽量化が重要な航空宇宙産業や輸送産業での用途にとって大きな利点となる。

- テーラーメイドの特性: HEAの優れた点は、元素組成を調整することで特性を微調整できることだ。これによって研究者は、特定の用途向けにカスタム設計された材料を作り出すことができる。

応用例 高エントロピー合金(HEA)粉末

その素晴らしい特性により、HEAパウダーは様々な産業に革命を起こす可能性を秘めている:

- アディティブ・マニュファクチャリング(3Dプリンティング): HEAパウダーは球状で流動性が良いため、3Dプリンティングに特に適している。このため、従来の3Dプリント金属に比べて優れた機械的特性を持つ複雑な形状を正確にプリントすることができる。

- 航空宇宙 強度、高温耐性、軽量化の可能性を併せ持つHEA粉末は、航空機部品、ロケットエンジン、その他の航空宇宙用途に理想的である。

- エネルギー部門 HEAパウダーは、タービン、熱交換器、高温・高圧にさらされる部品など、発電所用のより効率的で耐久性のある部品の製造に使用できる可能性がある。

- バイオメディカル・エンジニアリング ある種のHEA粉末組成物は優れた生体適合性を示すため、インプラントや医療機器の候補となりうる。また、耐食性もこれらの用途に有益である。

- 化学処理: 耐食性に優れたHEAパウダーは、過酷な化学薬品を扱う機器に使用することで、安全性を向上させ、機器の寿命を延ばすことができる。

高エントロピー合金(HEA)粉末の価格帯

HEA粉末の現在の課題のひとつは、そのコストである。比較的新しい研究分野であり、製造工程も複雑なため、HEA粉末は従来の金属粉末よりもかなり高価になる可能性がある。しかし、研究開発が進むにつれてコストは下がり、HEA粉末はさまざまな用途に利用しやすくなると予想される。

の考察と課題 高エントロピー合金(HEA)粉末

HEAパウダーは大きな可能性を秘めているが、まだ克服すべきハードルがある:

- 限定販売: 現在、HEA粉末の種類と商業的入手可能性は、従来の金属粉末に比べて限られている。

- 印刷適性の課題: 特定の3Dプリンティングプロセス用にHEA粉末の特性を最適化することは複雑であり、さらなる研究開発が必要となる。

- 長期的なパフォーマンス: 実際の用途におけるHEA粉末の長期的な性能と挙動については、さらなる調査が必要である。

高エントロピー合金(HEA)粉末の未来

課題はあるものの、HEAパウダーの可能性は否定できない。研究開発の取り組みが強化されれば、いくつかの分野で大きな進歩が見られると期待できる:

- HEAパウダーライブラリーの拡大 研究者たちは、さらに望ましい特性を持つHEAを作り出すために、常に新しい元素の組み合わせを探求している。これにより、応用範囲が広がり、特定の産業界のニーズに応えることができる。

- 生産コストの削減: HEAの製造工程がより効率的でスケーラブルになるにつれて、HEA粉末のコストは低下すると予想される。これにより、HEAはより広範な用途でより現実的な選択肢となるだろう。

- 最適化された印刷適性: パウダーの特性と印刷パラメーターに関する熱心な研究を通じて、HEAパウダーはさまざまな3Dプリンティング技術との互換性が高まるだろう。これにより、積層造形による複雑で高性能な部品の作成が効率化される。

- 長期パフォーマンスデータ: 継続的な試験と実際の使用により、さまざまな環境条件下でのHEAパウダーの長期的な挙動をより深く理解することができる。これにより、重要な用途への使用に対する信頼が高まるだろう。

HEAパウダーと従来の金属パウダーの比較

HEAパウダーと従来の金属パウダーの主な違いを表にまとめた:

| 特徴 | HEAパウダー | 伝統的な金属粉末 |

|---|---|---|

| 構成 | 5つ以上の要素がほぼ等しい割合で含まれている | 1つか2つの主要要素に支配されている |

| 機械的特性 | 優れた強度、靭性、耐摩耗性(ポテンシャル) | 特定の合金によって異なる特性 |

| 耐食性 | 優れた耐食性(ポテンシャル) | 耐食性は合金によって異なる |

| 高温性能 | 極端な温度にも耐える(組成による) | 高温での性能は様々 |

| 軽量化の可能性 | 使用するエレメントによっては軽量化も可能 | 重量は合金によって異なる |

| オーダーメイド物件 | 特定の特性に合わせて組成を調整できる | 物件のカスタマイズには限界がある |

| コスト | 現在はもっと高い | 一般的に低コスト |

| 空室状況 | 数に限りがあります | 幅広く利用可能 |

| 印刷適性の課題 | 特定の印刷工程に最適化する必要がある | 多くの合金のための確立された印刷パラメータ |

データを理解する:

この表は、機械的特性、耐腐食性、高温性能、およびカスタム材料を作成する能力の点で、HEA粉末の潜在的な利点を強調している。しかし、トレードオフとして、コストが高いこと、現在入手可能なものが限られていること、最適な3Dプリンティング・アプリケーションのための印刷適性についてさらなる研究が必要であることが挙げられます。

業界リーダーが考えるHEAパウダーとは?

HEAパウダーについて、業界の専門家たちがどのように語っているかを紹介しよう:

- 大学名]の材料科学者、アリス・ウー博士: HEAパウダーは、金属積層造形における大きな飛躍を意味する。軽量で高強度の部品を作ることができる可能性は、航空宇宙産業にとって特にエキサイティングなことです;

- 3Dプリンティング会社名]のCEO、ジョン・ベイカー氏: HEAパウダーの課題は、費用対効果の高い製造方法を開発し、標準化された印刷方法を確立することにある。しかし、潜在的な報酬は計り知れず、私たちはHEAパウダーの研究に積極的に投資しています;

これらの言葉は、HEAパウダーを取り巻く熱狂を物語っているが、その可能性を最大限に引き出すためには、さらなる開発が必要であることも認めている。

よくある質問

1.HEAパウダーにはどのような種類がありますか?

現在、市販されているHEA粉末の種類は、従来の金属粉末に比べて限られている。しかし、さまざまな用途向けに特定の特性を持つ新しいHEA組成を開発するための研究が進行中である。

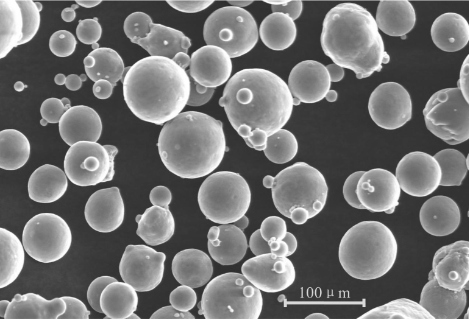

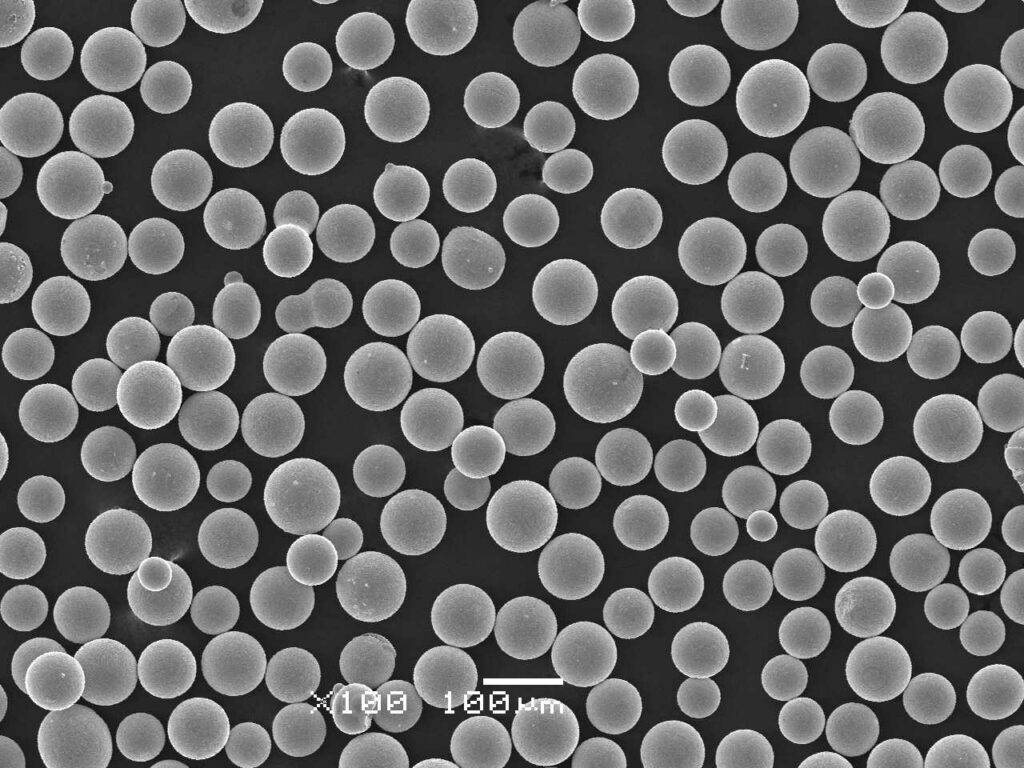

2.HEAパウダーはどのように製造されるのですか?

HEA粉末の製造には、ガスアトマイズ、水アトマイズ、機械的粉砕など、いくつかの方法を用いることができる。どの方法を選択するかは、望まれる粉末の特性と元素の組み合わせによる。

3.HEAパウダーを取り扱う際の安全上の注意点は?

HEAパウダーには、特定の安全上の危険を伴う成分が含まれている可能性があります。リスクを最小化するために、推奨される取り扱い手順を守り、適切な個人用保護具(PPE)を着用することが極めて重要です。

4.HEAパウダーはリサイクルできますか?

HEA粉末のリサイクル性は現在進行中の研究分野である。しかし、その複雑な組成のため、従来の金属粉末に比べてリサイクルが難しい可能性がある。

5.HEAパウダーについての詳しい情報はどこにありますか?

複数の研究機関や大学がHEAの研究に積極的に関わっています。また、アディティブ・マニュファクチャリングや先端材料に焦点を当てた業界誌やカンファレンスからの情報もご覧いただけます。

Additional FAQs About High-Entropy Alloy (HEA) Powder

1) What powder characteristics most influence printability of High-Entropy Alloy (HEA) powder?

- Narrow particle size distribution (typ. D10–D90 ≈ 15–45 µm for LPBF), high sphericity (>0.95), low satellites, low oxygen/nitrogen, and stable flow (Hall flow <18 s/50 g). These improve layer packing, melt pool stability, and density.

2) Are HEA powders compatible with multiple AM processes?

- Yes. LPBF/DMLS and EBM are common for fully dense parts; binder jetting + sinter/HIP suits larger components with lower residual stress; DED is used for HEA cladding/repair and compositionally graded structures.

3) How do you select an HEA composition for corrosion vs. high-temperature service?

- For corrosion resistance: Cr- and Mo-containing HEAs (e.g., CoCrFeNiMo variants). For high-temperature strength/oxidation: Al- and Ti-stabilized BCC/ordered (B2/L12) HEAs (e.g., AlCoCrFeNi-based). Use CALPHAD tools to predict phase stability and avoid brittle intermetallics in service.

4) What post-processing is recommended for HEA AM parts?

- Stress relief/solution treatments based on phase constitution (e.g., 900–1150°C), hot isostatic pressing (HIP) to close pores, and surface finishing (shot peen/electropolish) to enhance fatigue and corrosion.

5) Can recycled HEA powder be reused safely?

- Often yes with strict quality control. Monitor PSD drift and interstitials (O/N/H) each cycle, limit reuse cycles based on density and mechanical property checks, and blend with virgin powder as needed.

2025 Industry Trends for High-Entropy Alloy (HEA) Powder

- Compositionally graded HEAs: Multi-hopper LPBF/DED enables functionally graded HEA structures for wear/corrosion zones.

- Cost reduction: Increased gas-atomization capacity and powder recycling programs lower HEA powder cost by ~5–10% YoY.

- Standardization: Draft test methods for HEA phase ID and mechanical allowables emerge within ASTM/ISO working groups.

- Data-driven alloy design: Wider use of CALPHAD + machine learning to screen HEA chemistries for targeted properties (corrosion, high-T creep).

- Biomedical interest: CoCrFeNi-based HEAs with tuned Mn/Mo for improved corrosion and biocompatibility under study for implants.

2025 Market and Technical Snapshot (HEA Powder)

| Metric (2025) | 値/範囲 | YoY Change | Notes/Source |

|---|---|---|---|

| Estimated global HEA powder demand | 200–350 tonnes | +20–30% | Market briefs, specialty powder suppliers |

| AM-grade HEA powder price (gas-atomized) | $120–$350/kg | -5–10% | Supplier quotes; capacity expansion |

| Typical LPBF density (optimized) | 99.5–99.9% | +0.2 pp | OEM/academic datasets |

| Validated powder reuse cycles (with QC) | 4–10 cycles | +2 cycles | Inline O/N/H + sieving programs |

| Reported UTS for CoCrFeNi HEA (LPBF, HIP) | 650–900 MPa | Stable/Up | Peer-reviewed reports |

| Reported UTS for AlCoCrFeNi-type (LPBF, HT) | 900–1200 MPa | Stable | Heat-treated, composition-dependent |

Indicative sources:

- ISO/ASTM AM standards and working groups: https://www.iso.org, https://www.astm.org

- NIST materials data and AM Bench resources: https://www.nist.gov

- Elsevier/IEEE/Acta Materialia literature via ScienceDirect/IEEE Xplore: https://www.sciencedirect.com | https://ieeexplore.ieee.org

- ASM Handbooks and JOM/TMS HEA special issues: https://www.asminternational.org | https://www.tms.org

Latest Research Cases

Case Study 1: LPBF of Corrosion-Resistant CoCrFeNiMo HEA for Marine Manifolds (2025)

Background: Stainless components suffered pitting/crevice corrosion in warm seawater service.

Solution: Gas-atomized CoCrFeNiMo HEA powder (D10–D90: 20–45 µm, O <0.04 wt%); LPBF with contour + chessboard scan strategy; stress relief at 980°C and HIP; surface electropolish + passivation.

Results: Relative density 99.8%; pitting potential increased by ~250 mV vs. 316L in ASTM G48 tests; corrosion rate <0.02 mm/y in natural seawater loop; 18% lifecycle cost reduction projected from extended service intervals.

Case Study 2: DED-Graded Wear/Corrosion HEA Coating on Pump Shafts (2024)

Background: Cavitation and sand erosion caused frequent shaft refurbishments.

Solution: Directed Energy Deposition with dual hoppers to grade from tough CoCrFeNi at the interface to hard AlCoCrFeNiTi near the surface; in-situ interpass tempering; finish grind and polish.

Results: 2–3× wear life in slurry tests (ASTM G65); corrosion rate in 3.5% NaCl reduced by ~40% vs. CoCr overlays; field trial MTBF improved from 9 to 20 months.

Expert Opinions

- Prof. Michael C. Gao, HEA Researcher, National Energy Technology Laboratory (NETL)

Key viewpoint: “CALPHAD-guided composition design is essential for stabilizing single-phase HEAs and avoiding brittle intermetallics after AM thermal cycles.” - Prof. Easo P. George, Chair in Materials, University of Tennessee/ORNL

Key viewpoint: “Solid-solution strengthening and sluggish diffusion give HEAs notable damage tolerance; post-build heat treatments can further optimize fault densities and toughness.” - Dr. Christina M. Fisher, Additive Manufacturing Scientist, Industry OEM

Key viewpoint: “For HEA powder-bed builds, powder hygiene (O/N/H) and consistent PSD are as critical as scan parameters for achieving wrought-like fatigue performance after HIP.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Thermo-Calc and JMatPro for HEA thermodynamics/phase stability

- https://thermocalc.com | https://www.sentesoftware.co.uk

- NIST resources on AM metrology and materials data

- https://www.nist.gov

- ASM Handbooks (Nickel/High-Temperature Alloys; Materials Selection & Design)

- https://www.asminternational.org

- ISO/ASTM AM standards (52900 series, 52907 powders, 52908 machine qualification)

- https://www.iso.org | https://www.astm.org

- Open literature search portals for HEAs (Acta Materialia, Scripta Materialia, JOM)

- https://www.sciencedirect.com | https://link.springer.com

- Open-source tools for AM scan/path planning and topology optimization (pySLM, nTop resources)

- GitHub and vendor technical libraries

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; included 2025 HEA powder trends with data table and sources; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources for High-Entropy Alloy (HEA) Powder

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO publish new HEA-specific standards, major OEMs release validated AM parameter sets for HEAs, or NIST/ASM publish new corrosion/high-temperature datasets for HEA powders