ニッケル系粉末 は、その卓越した特性と多用途性で知られ、様々な産業の礎石となっています。ニッケルと厳選された合金元素を主成分とし、精巧に研磨されたこれらの材料は、強度、耐熱性、耐食性に優れた魅力的な組み合わせを提供し、要求の厳しい用途に理想的です。

ニッケル系粉末の物理的・化学的性質

| プロパティ | 説明 |

|---|---|

| 高純度 | 通常、ニッケル含有量は99%を超え、安定した性能を確保。 |

| 制御された粒子径と形態 | 特定の用途に合わせ、流動性、充填密度、焼結挙動に影響を与える。 |

| 優れた熱伝導性 | 熱交換器や熱管理システムなどの用途に不可欠な、効率的な熱伝達を促進する。 |

| 良好な電気伝導性 | バッテリー電極や電子部品など、多様な電気的用途を可能にする。 |

| 優れた耐食性 | 酸化、酸性/アルカリ性環境、孔食/隙間腐食に対して顕著な耐性を示し、製品寿命を延ばす。 |

| 卓越した高温性能 | ガスタービンや航空宇宙エンジンなどの用途に適している。 |

| 驚異的な機械的強度 | 変形、ひび割れ、摩耗に対する優れた耐性を持ち、高い耐久性を必要とする部品に最適。 |

処理性能 ニッケル基粉末

ニッケルベースの粉末は、それ自体が優れた素材であるだけでなく、ユニークな利点も持っています。 卓越した処理性能.このことは、様々な製造技術においてその能力を発揮することにつながり、多くの産業で高い人気を誇っています。それでは、これらの粉体が真に輝く2つの重要な分野を掘り下げてみよう:

1.粉末冶金(PM): この技術では、金属粉末を圧縮・焼結してニアネットシェイプの部品を作ります。ニッケルベースの粉末は、そのためPMに優れています:

- 粒度が細かく均一: これにより、圧縮時に効率的なパッキングが可能になり、最終製品の密度と強度が向上する。

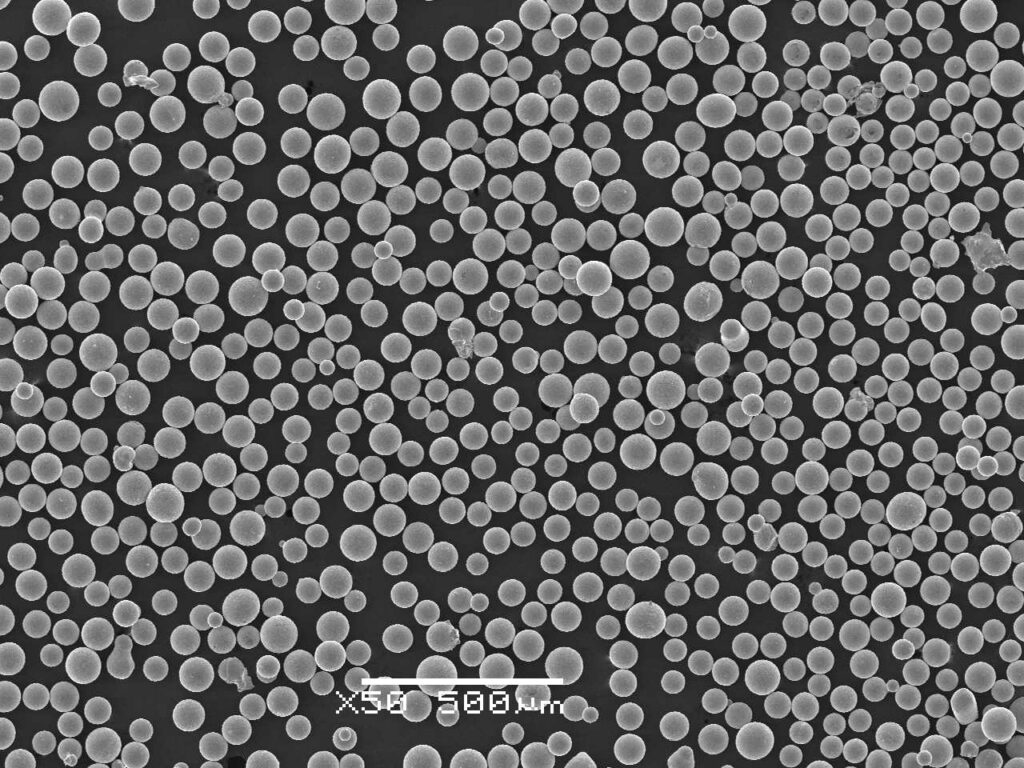

- 真球度: 球状の粒子は流動性が良く、金型内での均一な分布を可能にし、成形時の欠陥のリスクを低減します。

- 高純度: これにより、一貫した材料特性が保証され、焼結中の不要な相の形成が最小限に抑えられる。

その結果、ニッケルベースの粉末を使ったPMでは、複雑な部品を作ることができる:

- 機械的特性の向上: 高強度、優れた延性、優れた耐摩耗性などである。

- 複雑な幾何学: ニアネットシェイプのコンポーネントを作成できるため、後加工の必要性が大幅に減少し、材料の無駄と製造コストを最小限に抑えることができる。

2.アディティブ・マニュファクチャリング(AM): 3Dプリンティングとしても知られるAMは、コンピューター支援設計(CAD)データを利用して、物体を層ごとに造形する。ニッケルベースの粉末は、その特性からAMに理想的である:

- 真球度: これにより、印刷ノズルを通るスムーズな流動性が確保され、正確な成膜と複雑なデザインの特徴が可能になる。

- 融点が高い: これにより、高温用途に理想的な熱安定性に優れた構造体を作ることができる。

- オーダーメイドの物件: 組成と加工パラメータを操作することで、最終製品の特性を特定の要件に合わせてカスタマイズすることができる。

したがって、ニッケルベースの粉末を用いたAMは、その製造を可能にする:

非常に複雑な構造: これにより、従来の製造方法では不可能だった複雑なデザインを生み出す可能性が広がる。

軽量コンポーネント: AMにおける材料の効率的な使用は、高い強度対重量比といったニッケル系粉末固有の特性と組み合わされ、軽量でありながら堅牢な構造体を実現する。

応用例 ニッケル基粉末

ニッケルベースの粉末は、そのユニークな特性により、さまざまな産業で幅広く使用されている:

| 産業 | 応用例 |

|---|---|

| 航空宇宙 | タービンブレード、ロケットエンジン部品、熱交換器、着陸装置。 |

| 自動車 | エンジン部品、エキゾースト・マニホールド、触媒コンバーター。 |

| エネルギーだ: | ガスタービン部品、熱交換器、化学処理装置。 |

| 化学処理: | 過酷な環境用のリアクター、ポンプ、バルブ。 |

| エレクトロニクス: | バッテリー電極、電気接点、ヒートシンク。 |

| メディカルだ: | 補綴用インプラント、外科用器具、歯科用途。 |

具体的な金属粉末モデルとその説明

ここでは、一般的に使用されている10種類のニッケル系粉末を、それぞれの特徴とともに紹介する:

IN625 この広く使用されている合金は、優れた高温強度、耐酸化性、加工性を有し、航空宇宙用途のタービンブレード、ディスク、燃焼器に理想的である。

インコネル625 IN625よりも優れた耐クリープ性と強度を持ち、ガスタービンや燃焼器の高温部に適している。

インコネル718 卓越した強度、高温性能、優れた耐食性で知られ、航空宇宙部品、ディスク、ファスナーなどに広く使用されている。

ルネ41 ジェットエンジンのタービンブレードやその他の熱間断面部品に最適。

AM350: ガスアトマイズされたニッケル基超合金粉末で、特に積層造形用に設計され、強度、延性、高温性能のバランスを提供する。

AWS A5.16 ERNi-1: 優れた溶接性、耐食性、高温強度で知られるニッケル溶接粉末で、同種・異種金属の接合に使用される。

ニッケル200 高延性、優れた導電性、優れた耐食性を特徴とする商業用高純度ニッケル粉末で、電子機器、電極、化学処理装置などに使用される。

ニッケル270 ニッケル200よりも高温強度が高く、高温での適度な強度を必要とする用途に適している。

ニッケル601 良好な耐酸化性と高温強度で知られるニッケル・クロム合金粉末で、電気発熱体、炉部品、熱交換器などに使用される。

ニッケル銅: ニッケルの耐食性と銅の優れた導電性を併せ持つこの粉末は、ろう付け合金、電気接点、ヒートシンクなどに使用されています。

の利点と限界 ニッケル基粉末

長所だ:

- 卓越した機械的特性: ニッケルベースの粉末は、優れた強度、耐摩耗性、高温性能を備えており、要求の厳しい用途に最適です。

- 優れた耐食性: さまざまな腐食環境に対して優れた耐性を発揮し、長寿命とメンテナンスコストの削減を実現する。

- 汎用性がある: これらの粉末は、粉末冶金や積層造形のようなさまざまな技術を使って加工することができ、複雑で多様な部品を作ることができる。

- オーダーメイドの物件: 組成、粒子径、処理方法を調整することで、ニッケル系粉末の特性を特定の用途に合わせて微調整することができる。

短所だ:

- コストが高い: 他の材料と比較すると、ニッケルベースの粉末は、原材料費が高く、複雑な加工が必要なため、高価になることがあります。

- 脆さ: ある種のニッケルベースの粉末は脆いことがあり、クラックを避けるために慎重な取り扱いと加工技術が必要です。

- 延性が限られている: 鋼のような材料に比べ、ニッケルベースの粉末は延性が低く、大きな変形を必要とする用途への適性が制限される場合があります。

正しいパウダーの選択

用途に最適なニッケル系粉末を選択するには、いくつかの重要な要素を考慮する必要があります:

- 想定される用途 部品の特定の機能と使用条件は、粉末に要求される特性に大きく影響する。

- 加工方法: 粉末冶金、積層造形、またはその他の技術のいずれを使用するかは、粉末の望ましい特性に影響する。

- 必要な機械的特性: 用途に必要な強度、耐摩耗性、高温性能を考慮してください。

- 耐食性の要件: 部品が遭遇する特定の腐食環境を評価し、適切な耐性を持つ粉末を選択する。

- コスト面: ニッケルベースのパウダーは優れた特性を備えていますが、予算の制約によっては、そのコストが要因となる場合があります。

専門家の意見と業界動向

業界専門家は、ニッケル系粉末のユニークな特性の組み合わせと積層造形技術の採用増加により、ニッケル系粉末の需要が伸びていることを認めている。粉末製造方法の進歩により、よりコスト効率が高く効率的な製造プロセスが実現し、さまざまな産業での用途がさらに拡大すると期待されている。

結論

ニッケル系粉末 は、その卓越した特性、汎用性、高度な製造技術の可能性により、多様な産業分野で価値ある材料としての地位を確立しています。その特性、利点、限界、選択基準を理解することで、要求の厳しい様々な用途において、高性能で耐久性のある部品を作るための可能性を引き出すことができます。

よくある質問

Q: ニッケル系粉末の一般的な粒径はどのくらいですか?

A: ニッケル系粉末の粒子径は、用途によって異なります。一般的には10ミクロンから150ミクロンで、粒子が細かいほど表面積と充填密度が高くなり、粒子が粗いほど流動性が向上し、加工コストを削減できます。

Q: ニッケルベースの粉末は安全に扱えますか?

A: ニッケルの粉塵は、吸い込むと有害です。マスクや手袋などの適切な個人用保護具(PPE)を着用するなど、適切な安全予防措置を講じることが、ニッケルベースの粉末を取り扱ったり加工したりする際には非常に重要です。

Q: ニッケル粉末の新たな用途にはどのようなものがありますか?

A: アディティブ・マニュファクチャリングの導入が進むにつれ、航空宇宙、医療用インプラント、その他要求の厳しい用途向けの軽量で複雑な部品の製造において、ニッケル系粉末の新たな可能性が広がっています。また、エネルギー貯蔵ソリューションや触媒としての可能性を探る研究も進められています。

Frequently Asked Questions (FAQ)

1) Which nickel-based powders are most common for additive manufacturing and why?

- IN718 and IN625 lead due to balanced weldability, strength, and corrosion/oxidation resistance with robust, published process windows. Emerging high-temperature grades include IN738LC and IN939, which need tighter oxygen control and post-processing.

2) What powder characteristics most affect AM build quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity (>0.93), low satellites, controlled O/N/H (e.g., O ≲0.03–0.06 wt% for Ni superalloys), stable flow (Hall/Carney), and consistent apparent/tap density per ISO/ASTM 52907.

3) Can nickel-based powders be reused without degrading properties?

- Yes, with inert handling, sieving, and blending rules. Track PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many shops achieve 5–10 reuse cycles before blending with virgin powder.

4) How do gas-atomized and water-atomized nickel powders differ?

- Gas atomized powders are more spherical with superior flow—preferred for LPBF and thermal spray. Water atomized powders are irregular, lower cost, and common in press-and-sinter powder metallurgy where flow aids and compaction compensate.

5) What post-processing is typical for AM nickel superalloy parts?

- Stress relief, hot isostatic pressing (HIP) for porosity, solution and age heat treatments (e.g., for IN718), machining/EDM, and surface finishing. Qualification often follows aerospace/medical standards and OEM specs.

2025 Industry Trends: Nickel-Based Powders

- Productivity gains: Multi-laser LPBF and scan optimization boost build rates 20–60% for IN718/IN625.

- Powder circularity: Digital material passports document PSD, O/N/H, reuse counts, and COA data; reuse windows extended with tighter QA.

- Advanced atomization: Close‑coupled gas atomization and selective He‑assist reduce satellites and narrow PSD; argon recovery cuts gas use 20–40%.

- Qualification acceleration: Wider use of standardized artifacts and data packages shortens aerospace and energy part approvals.

- Sustainability disclosures: More suppliers report recycled content (5–20%) and energy intensity per kg of powder.

2025 KPI Snapshot for Nickel-Based Powders (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi-laser + path tuning |

| As-built relative density (optimized) | 99.5–99.8% | 99.6–99.9% | CT verification on coupons |

| Oxygen content (wt%, AM grade) | 0.04–0.08 | 0.03–0.06 | Improved inert handling |

| Sphericity (gas-atomized) | 0.92–0.95 | 0.94–0.97 | Enhanced nozzle design |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive); industry sustainability reports

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration for IN718 Brackets (2025)

Background: An aerospace supplier observed stitch-line defects and roughness where laser fields overlapped.

Solution: Implemented automated multi‑laser alignment, synchronized hatch rotations, and in‑situ photodiode monitoring; standard HIP + age for IN718.

Results: Lack‑of‑fusion in overlap zones −48%; surface Ra improved from 19 μm to 12 μm; fatigue life at 650°C (R=0.1) +17%; scrap rate −23%.

Case Study 2: Argon Recovery Retrofit in Gas Atomization of IN625 (2024)

Background: A powder producer aimed to cut operating costs and stabilize oxygen levels.

Solution: Installed cryogenic argon recovery and O2 ppm real‑time monitoring; optimized gas‑to‑melt ratio to curb satellites.

Results: Argon use −34%; median O reduced from 0.061 to 0.045 wt%; satellite count −29%; customer Hall flow improved by 1.7 s/50 g.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital traceability are foundational to reproducible Nickel‑Based Powders performance in AM.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration push nickel superalloys from pilot runs to dependable serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment of supplier COAs with ISO/ASTM test methods and material passports is shortening qualification cycles across regulated sectors.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards for Ni powders: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for additive manufacturing

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑Based Powders applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter libraries and data sheets (GE Additive, EOS, SLM Solutions, 3D Systems, Renishaw)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources focused on Nickel‑Based Powders in AM and PM.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new data on powder circularity and argon recovery adoption becomes available.