概要 6061アルミニウム合金パウダー

6061アルミニウム合金粉末は、粉末冶金用途に最も広く使用されているアルミニウム合金の一つです。6061アルミニウム合金粉末の主な特徴は以下の通りです:

- 優れた耐食性と溶接性

- 優れた機械的特性と強度重量比

- 熱処理で強化できる万能合金

- 幅広く利用でき、費用対効果が高い

6061合金粉末は、金属射出成形(MIM)、冷間等方圧加圧(CIP)、積層造形、従来のプレス・焼結法などの粉末冶金技術によって高性能部品を製造するのに使用できる。6061粉末から作られた部品は、溶製材の6061合金に匹敵するか、それ以上の特性を示します。

種類 6061アルミニウム合金パウダー

6061アルミ合金粉末には、粒径、形状、製造方法によっていくつかの種類があります:

| タイプ | 説明 | 代表的な粒子径 | 形状 | 製造方法 |

|---|---|---|---|---|

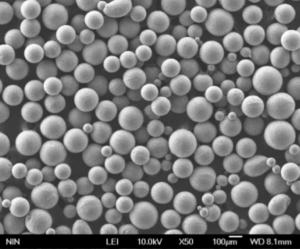

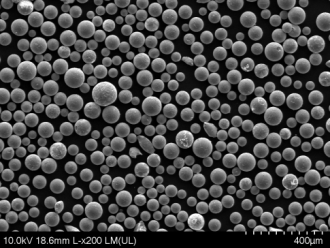

| アトマイズド | ガスまたは水の霧化によって生成される不規則な球状粒子 | 10 – 150 μm | 丸みを帯びた | ガス霧化または水霧化 |

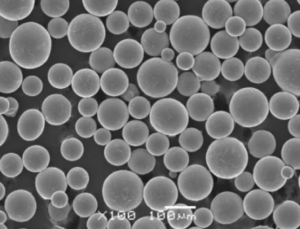

| 球形 | プラズマアトマイズにより製造された高球形粉末 | 5 – 45 μm | 球形度が高い | プラズマ霧化 |

| ぺしゃんこ | 流動性の高い扁平な粒子形態 | 5 – 150 μm | 扁平で角ばっている | 機械的粉砕 |

| ブレンド | 粒子のサイズと形状の混合 | 5 – 150 μm | ミックス | 噴霧粉体と粉砕粉体の混合 |

球状粒子を持つアトマイズパウダーは、一般的に流動性と充填性が良い。球状パウダーと扁平パウダーは粉末射出成形の挙動を改善します。ブレンドパウダーは、特性とコストのバランスを提供します。

6061アルミニウムパウダーの特性と性質

6061アルミニウム合金粉末は、幅広い用途に適した特性を兼ね備えています。

| プロパティ | 説明 |

|---|---|

| 構成 | CuとCrを添加したAl-Mg-Si合金 |

| 密度 | 2.7 g/cm3 |

| 融点 | 582°C |

| 強さ | 190 – 310 MPa |

| 硬度 | 55 – 100 hb |

| 耐食性 | 様々な環境下での優れた耐性 |

| 熱伝導率 | 167 W/m-K |

| 電気伝導率 | 41% IACS |

| 疲労強度 | 100 – 155 MPa |

| 伸び | 8 – 15% |

| 作業性 | 軟化状態での優れた成形性 |

| 熱処理性 | 高強度まで熱処理可能 – T4 および T6 テンパー |

| 溶接性 | ほとんどの技術で優れた溶接性 |

| 加工性 | 加工性は良好だが、高い速度と送りが必要 |

焼結部品の特性は、6061粉末の特性、プロセスパラメータ、および熱処理によって調整することができます。適切な管理により、高強度、高硬度、耐食性が保証されます。

用途と使用法 6061アルミニウム合金パウダー

6061合金粉の汎用性の高い特性は、様々な産業における軽量で高性能な部品の製造に適しています:

交通機関: エンジンブラケット、ステアリングナックル、サスペンションアーム、ホイール

航空宇宙 航空機の継手、ヘリコプターのローター、トランスミッション部品

軍隊だ: 手榴弾、薬莢、銃の部品

マリン ギア、シャフト、フィッティング、ファスナー、ポンプ

エレクトロニクス: ヒートシンク、パッケージング、エンクロージャ、シールド

産業用だ: フランジ、カップリング、バルブ、工具備品、ギア

消費者 電動工具、スポーツ用品、金物、家電製品

メディカルだ: 整形外科用インプラント、歯科用インプラント、医療器具

6061は、非常に高い強度を必要としない場合、2014や7075合金の代わりに一般的に使用される。コスト、耐食性、機械的特性のバランスが最も優れています。

6061アルミニウムパウダーの仕様

6061アルミ合金粉末は、化学的性質、粒度分布、流量、その他の特性について、用途に応じた一定の仕様に適合していなければならない:

| パラメータ | 仕様 | 試験方法 |

|---|---|---|

| アルミニウム含有量 | バランス | ASTM E539 |

| マグネシウム | 0.8-1.2 wt | ASTM E539 |

| シリコン | 0.4-0.8 wt | ASTM E539 |

| 鉄 | 最大0.7 wt | ASTM E539 |

| 銅 | 0.15-0.4 wt | ASTM E539 |

| マンガン | 最大0.15 wt | ASTM E539 |

| クロム | 0.04-0.35 wt | ASTM E539 |

| 亜鉛 | 最大0.25 wt | ASTM E539 |

| チタン | 最大0.15 wt | ASTM E539 |

| 粒子サイズ | 10 - 150 μm | ASTM B822 |

| 流量 | 最小25秒/50g | ASTM B213 |

| 見かけ密度 | 最小2.5 g/cm3 | ASTM B212 |

| タップ密度 | 合金密度の75%以上 | ASTM B527 |

粒子形状、粒子径範囲、流動性、化学的性質は、特定の部品要件と製造工程に合わせて最適化されなければならない。

6061アルミニウム粉末部品の設計に関する考察

焼結6061合金部品で最適な特性を得るには、適切な設計が鍵となります:

- 肉厚: 最低2~3mm。壁が薄いと強度が低下する。

- 切り身と角: 応力集中を最小限にするためにフィレットを追加する。鋭い角は避ける。

- ドラフトの角度 抜き勾配≧1~2°を取り入れ、部品の排出を容易にする。

- 表面仕上げ: パウダーとサイジングをより細かくすることで、表面仕上げを向上させることができる。二次加工が必要な場合もある。

- 寸法公差: ±0.5%は達成可能だが、高精度部品では±0.2%である。

- 密度が高い: 最高の機械的特性を得るには、理論密度の97%以上を目指す。

- 熱処理: T4およびT6熱処理は、部品の強度を著しく向上させる。

- セカンダリーオペレーション 重要な形状には、機械加工、穴あけ、フライス加工、研削加工が必要な場合がある。

設計時にこれらの側面を注意深く制御することで、最終部品の性能を最適化することができる。

6061アルミニウム合金粉末の規格

6061アルミニウム合金粉末は、国内および国際規格の化学組成制限を満たさなければならない:

| スタンダード | 地域 |

|---|---|

| ASTM B295 | アメリカ |

| EN AC-AlSi0,7Mg0,6 | ヨーロッパ |

| GB/T 3190-2008 | 中国 |

| IS 733 | インド |

| JIS H2080 | 日本 |

これらの規格はまた、粉体の製造方法、粒子の形状と大きさ、サンプリング、試験、検査、包装、および品質を保証するためのラベル表示に関する要件も規定している。

航空宇宙、防衛、輸送、医療機器、その他の規制産業におけるアプリケーションでは、規格への適合が不可欠です。顧客は通常、適合性を示す試験報告書を要求します。

6061アルミニウム合金粉末のサプライヤー

6061アルミニウム合金粉末の世界的な大手サプライヤーには、以下のようなものがある:

| サプライヤー | パウダーの種類 | 粒子サイズ | 生産能力 |

|---|---|---|---|

| 株式会社ホエガネス | アトマイズ、アンコールマックス®球状 | 10-150 μm | 高トン数 |

| カイメラ・インターナショナル | ブレンド、球状 | 10-150 μm | 高トン数 |

| サンドビック | オスプレイ | 5-150 μm | 高トン数 |

| AMCパウダー | アトマイズ、球状 | 10-60 μm | 中トン数 |

| TLSテクニック社 | ガス噴霧 | 10-100 μm | 低トン数 |

パウダー・サプライヤーを選択する際に考慮すべき主な要素は、生産能力、パウダーの品質、粒子の特性、ロット間の一貫性、および価格です。希望する粉体特性を達成するためには、ふるい分けやブレンドなどの追加的なカスタマイズが必要になる場合があります。

6061アルミニウム合金パウダーの価格

6061アルミ合金パウダーの価格は、製品によって大きく異なる:

- パウダータイプ: 球状は混合粉や不規則粉よりも高価である。

- 粒子径: 20μm以下の微粉はコストが高い

- 注文数量: 価格は少量の場合は最も高く、大量注文の場合は安くなる。

- 製造方法: プラズマアトマイズ粉末はガスアトマイズよりもコストが高い

- 品質だ: 厳しい公差で認証された航空機や医療グレードの粉末はコストが高い

- サプライヤー 大手サプライヤーのプレミアム・パウダーが高値を要求

一般的な価格帯は以下の通り:

| パウダーグレード | 粒子サイズ | 価格帯 |

|---|---|---|

| 不規則 | -150 +10 μm | kgあたり15-25ドル |

| 球形 | 15-45 μm | kgあたり25-60ドル |

| プラズマ球形 | 15-45 μm | kgあたり45-120ドル |

1トンを超える大量注文の場合、値下げ交渉が可能。また、原料費、エネルギー費、輸送費が変動する場合があります。

6061パウダーシステムの設置、操作、メンテナンス

6061粉末を使用する際は、保管、取り扱い、加工について適切な慣行に従わなければならない:

| アクティビティ | 使用方法 |

|---|---|

| ストレージ | 密封した粉末容器を湿気を避け、涼しく乾燥した場所に保管すること。 先入れ先出しの在庫管理 極端な温度と湿度を避ける |

| ハンドリング | PPEの使用 – 呼吸マスク、手袋、目の保護具 粉がこぼれたり埃が舞ったりしないよう、注意深く注ぐこと すべての機器をアースして静電気を逃がす |

| 加工 | パウダーを混ぜすぎたり、余分な潤滑剤を使用しないこと。 印刷機またはプリンターへの均一な粉体の供給 推奨される熱脱バインダーおよび焼結サイクルに従ってください。 |

| メンテナンス | 粉体ハンドリングおよび処理装置に問題がないか定期的にチェックする 生産終了後の金型、工具、付属品の清掃 重要な寸法チェックとスケールの校正 |

適切なPPE、機器のチェック、工程管理により、粉体の汚染を最小限に抑え、長時間の生産でも安定した品質を維持することができます。

6061アルミニウム粉末サプライヤーの選び方

高品質の部品を経済的に製造するためには、適切なアルミ粉末サプライヤーを選択することが極めて重要です。サプライヤーを選択する際の主な検討事項を以下に示します:

- パウダータイプ: サプライヤーは、球状、混合、噴霧など、さまざまなタイプの粉末を提供すべきである。

- 生産能力: サプライヤーが生産スケジュール通りに安定した量のパウダーを供給できるようにすること。

- 品質システム: サプライヤーは、ISO9001などの品質認証を取得し、プロセスを厳格に管理していなければならない。

- 技術的な専門知識: 冶金学と粉末製造のノウハウを持つサプライヤーを探し、粉末特性の最適化について協力する。

- カスタマーサービス: 問い合わせへの対応、テクニカル・サポート、梱包・物流サービスが重要である。

- 価格だ: 異なるサプライヤー間の価格を比較し、数量に基 づいてパウダー・グレードを決定する。競争力のある見積もりを求める。

- テスト能力: サプライヤーは、各粉末ロットの詳細な試験報告書を提出できること。

- 在庫: 在庫レベルと注文のリードタイムについて尋ねる。ジャストインタイムの在庫が望ましい。

- 場所は? 地理的に近接しているため、特に小口の注文が多い場合、輸送コストと遅延を減らすことができる。

これらの基準を包括的に満たすサプライヤーを選択することで、最も安定したコスト効果の高い6061粉末を製造することができます。

長所と短所 6061アルミニウム合金パウダー

6061アルミ合金粉末にはいくつかの利点がありますが、考慮すべき限界もあります:

メリット

- 様々な環境下での優れた耐食性

- 純アルミニウムや他の多くの合金よりも高い強度

- ほとんどの溶接方法による良好な溶接性

- 熱処理で特性を調整できる万能合金

- 2xxxや7xxx合金よりも焼入れ時の延性が良い。

- 航空宇宙用途で使用される特殊合金よりも低コスト

- 幅広い粉体サプライヤーから入手可能

デメリット

- 2XXXおよび7XXXアルミ合金粉末よりも低い強度

- 超高温用途には推奨しない

- 特定の環境下では応力腐食割れの影響を受けやすい。

- 粉末冶金プロセスは、錬金プロセスよりも高価になる可能性がある。

- 溶製材6061と同等の引張特性を達成することは困難である。

- 表面仕上げと寸法精度は、CNC機械加工部品に劣る場合がある。

- 粉体製造では、爆発性の微細なアルミニウム粒子の取り扱いが必要である。

適度な強度、良好な耐食性、リーズナブルなコストが要求される多くの商業用途では、6061合金粉末が最適なトレードオフを提供します。非常に高い強度が要求される航空宇宙および防衛用途には、特殊粉末合金グレードが必要です。

6061、6063、7075アルミニウム合金粉末の比較

6061アルミ合金パウダーは、6063と7075合金の中間を提供します:

| 合金 | 構成 | 強さ | 耐食性 | 溶接性 | コスト |

|---|---|---|---|---|---|

| 6061 | Al-Mg-Si | ミディアム | 素晴らしい | 素晴らしい | ミディアム |

| 6063 | Al-Mg-Si | 低い | 素晴らしい | 素晴らしい | 低い |

| 7075 | Al-Zn-Mg | 高い | グッド | フェア | 高い |

- 6063は最も強度が低いが、耐食性と溶接性が最も優れている。建築用途によく使用される。

- 6061は、中程度の強度と優れた耐食性、良好な溶接性を併せ持つ。あらゆる産業の構造用途に広く使用されています。

- 7075は非常に高強度だが、耐食性と溶接性は劣る。主に高強度航空宇宙用途に使用される。

ほとんどの商用粉末冶金用途において、6061は特性とコスト効率の最適なバランスを提供します。

よくある質問

Q: 6061アルミパウダーの主な合金元素は何ですか?

A: 主な合金元素はマグネシウム、シリコン、銅、クロムです。マグネシウムとケイ素の添加は析出硬化挙動を制御する。銅は加工特性を向上させます。クロムは強度と耐食性に寄与します。

Q: 6061-T4とT6テンパーの違いは何ですか?

A: T4 条件では、6061 に溶体化熱処理を施し、安定した状態まで自然時効させます。T6は溶体化熱処理後に人工時効処理を施し、強度をピークに達します。T6は6000シリーズの中で最高の強度を提供します。

Q: 6061アルミは粉末溶接できますか?

A: はい、6061粉末は溶製材の優れた溶接性を維持します。粉末から製造された6061部品には、ほとんどの融接や固体溶接プロセスが容易に使用できます。割れを避けるため、適切な予熱を行う必要があります。

Q: 6061粉末の航空宇宙分野での一般的な用途は何ですか?

A: 6061は、継手、ブラケット、ランディング・ギア部品、ヘリコプターのローター部品、トランスミッションのケーシング、油圧マニホールドなど、中~高強度と軽量が要求されるさまざまな非重要航空機部品に使用される。

Q: 6061アルミパウダーはステンレスパウダーと比べてどうですか?

A: 6061はステンレス鋼より強度は低いが、強度重量比は高い。耐食性は炭素鋼より優れていますが、環境によってはステンレス鋼より劣ります。6061パウダーは、ほとんどの場合ステンレス鋼よりも低コストで部品を製造することができます。

Q: 6061アルミ合金粉末を取り扱う際に必要な注意点は何ですか?

A: アルミニウム微粉末は反応性が高く、可燃性です。注意事項には、装置を接地すること、すべての着火源を避けること、適切なPPEを着用すること、湿気のない環境を保つこと、消火システムを設置することなどが含まれます。粉体の取り扱いには注意が必要である。

Frequently Asked Questions (Supplemental)

1) What particle size distribution (PSD) works best for LPBF with 6061 Aluminium Alloy Powder?

- Typically D10/50/90 ≈ 15/30/45 μm with high sphericity and low satellite count. This improves spreadability, packing, and melt-pool stability for higher density.

2) How should oxygen and hydrogen be controlled in 6061 powder for AM/MIM?

- For LPBF/EBM: target O ≤0.10 wt% (many OEMs prefer ≤0.05–0.08 wt%) and H ≤0.010 wt% to reduce porosity and hot cracking. For MIM: slightly higher O can aid sintering, but keep O ≤0.25 wt%. Verify via inert gas fusion per ASTM E1019.

3) What heat‑treatment path is recommended for AM parts made with 6061?

- Common sequence: stress‑relief (e.g., 300–350°C for 2–4 h), full solution heat treatment (~530–550°C, water quench), then artificial aging to T6 (e.g., 160–180°C for 6–12 h). Validate per part thickness and properties.

4) Can recycled 6061 Aluminium Alloy Powder be re‑used across builds?

- Yes, with sieve maintenance (e.g., 45–53 μm), removal of spatter/oxides, and blend‑back (10–30%) into virgin powder. Track PSD, flow, apparent/tap density, and O/H via a powder passport; re‑qualify mechanicals after several cycles.

5) What common printability challenges occur with 6061 and how to mitigate?

- Hot cracking and porosity: use optimized scan strategies (island/chessboard), preheat build plate (100–200°C), maintain chamber O2 < 300 ppm, and consider grain refiners in alloy variants when available.

2025 Industry Trends and Data

- Low‑oxygen atomization: VIM + inert gas atomization with argon recirculation reduces O to ≤0.06 wt% for 6061 AM grades.

- AM‑tuned 6xxx variants: Emerging 6061‑like powders with trace grain refiners (e.g., Zr/Sc micro‑additions) to curb cracking and raise as‑built strength.

- ESG and cost: Disclosed recycled Al content (15–35%) and closed‑loop powder recovery standard in RFQs.

- Post‑processing playbooks: More published T6/T7 thermal routes tailored to LPBF 6061 for improved fatigue and corrosion.

- In‑situ monitoring: Melt‑pool imaging and acoustic signatures increasingly tied to powder lot passports for faster qualification.

| KPI (6061 Aluminium Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF PSD (μm, D10/D50/D90) | 20/35/55 | 15/30/45 | Spreadability, density | ISO/ASTM 52907; supplier QC |

| Oxygen in AM‑grade 6061 (wt%) | 0.08–0.12 | 0.04–0.08 | Porosity/cracking | ASTM E1019 |

| As‑built density (LPBF) | 99.2–99.6% | 99.6–99.9% | 機械的性質 | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxidation control | Machine vendor guidance |

| Qualified reuse cycles (LPBF) | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Disclosed recycled Al content (%) | 限定 | 15-35 | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (PBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3122 (AM property reporting): https://www.astm.org

- ASM Handbook: Powder Metallurgy; Aluminum and Aluminum Alloys: https://dl.asminternational.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF 6061 with Low‑Oxygen Powder and Preheat for Automotive Housings (2025)

- Background: An automotive supplier needed leak‑tight, lightweight housings with consistent mechanicals.

- Solution: VIM + inert gas atomized 6061 Aluminium Alloy Powder (PSD 15/30/45 μm; O = 0.055 wt%); build‑plate preheat 160°C; island hatch; contour passes; stress‑relief + solution + T6 aging; CT‑based acceptance.

- Results: As‑built density 99.85%; helium leak rate <1×10⁻⁹ mbar·L/s; YS/UTS +8–10% vs. 2023 baseline; scrap −21%; validated 6 reuse cycles with 20% blend‑back.

Case Study 2: Sinter‑Based AM (Binder Jet) 6061 Heat Sinks with Sinter‑HIP (2024)

- Background: An electronics OEM required high‑surface‑area heat sinks with lower unit cost.

- Solution: Fine spherical 6061 powder (D50 ≈ 18 μm); binder jetting; debind in N₂; sinter in H₂‑N₂ followed by HIP; aging to T6; dye penetrant and thermal conductivity tests.

- Results: Final density 99.1–99.4%; thermal conductivity 150–160 W/m·K post‑T6; unit cost −12% vs. CNC + brazed fins; lead time −30%.

Expert Opinions

- Prof. John Campbell, Metallurgy (retired), University of Birmingham; casting and aluminum alloys expert

- Viewpoint: “Powder cleanliness—minimizing bifilm/oxide populations—remains decisive for fatigue and leak‑tightness in AM‑processed 6061.”

- Dr. Brandon Lane, Research Engineer, NIST

- Viewpoint: “Linking melt‑pool imaging to powder passports can flag off‑spec 6061 lots earlier than downstream tensile tests.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AM‑tuned 6xxx chemistries with micro‑additions show promise to tame hot cracking while preserving corrosion resistance.”

Affiliation links:

- University of Birmingham: https://www.birmingham.ac.uk

- NIST (Additive Manufacturing): https://www.nist.gov

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3122

- Metrology: LECO O/H analyzers (https://www.leco.com); laser diffraction PSD; SEM for morphology/satellites; CT for internal porosity; helium leak testing

- Process/simulation: Ansys Additive or Simufact Additive for scan/preheat optimization; Thermo‑Calc/DICTRA for Al‑Mg‑Si precipitation modeling; nTopology for lattice heat‑sink optimization

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- Safety: NFPA 484 guidance; ISO 80079 for explosive atmospheres; supplier SDS and handling SOPs

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs focused on PSD, interstitials, reuse, and heat treatment; introduced a 2025 KPI table and trend insights for AM/MIM use of 6061 Aluminium Alloy Powder; provided two recent case studies (LPBF automotive housings; binder‑jet heat sinks); included expert viewpoints with affiliations; compiled standards, simulation, and safety resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, OEMs publish new O/H limits or preheat guidance for 6061 AM grades, or new datasets on AM‑tuned 6xxx chemistries and in‑situ monitoring correlations are released.