EBM技術紹介

めまぐるしく変化する製造とエンジニアリングの世界では、技術の進歩が製品の製造方法に革命をもたらしている。そのような画期的な技術のひとつが電子ビーム溶解(EBM)である。本稿では、その世界を掘り下げる。 EBM技術EBMの原理、応用、利点、課題、そして様々な産業への影響を探る。また、EBMの将来の展望と、持続可能な未来を形成する上での役割についても議論する。

EBMテクノロジーとは?

EBMとはElectron Beam Meltingの略で、複雑な三次元物体の作成を可能にする最先端の積層造形技術である。従来の製造方法とは異なり、EBMは電子ビームを利用して金属粉末を選択的に溶かし、層ごとに融合させて最終製品を作る。このプロセスはしばしば粉末床融合と呼ばれ、積層造形に不可欠な要素となっている。

EBMの原則を理解する

EBM技術の本質を理解するには、その基本原理を理解することが不可欠である。EBMの核心は、電子銃から放出される高エネルギー電子ビームの使用にある。この電子ビームは金属粉末の薄い層に正確に照射され、粉末粒子を急速に溶融させて融合させる。スキャンを繰り返し、さらに層を重ねることで、対象物は徐々に、非常に正確な形になっていく。

エネルギー源電子銃

電子銃は、EBM技術における主要なエネルギー源として機能する。高エネルギーの電子を集中的に放出し、金属粉末を溶かす役割を果たす。

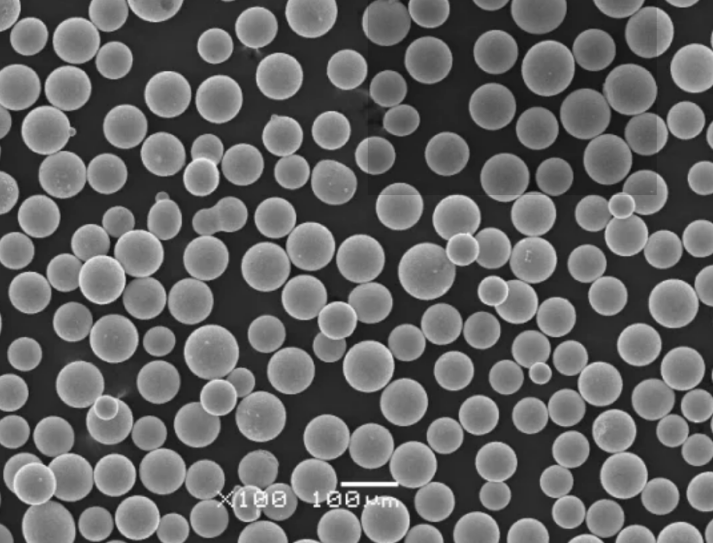

パウダーベッド

EBMで使用される金属粉末は、対象物を形成するための原材料となる。パウダーベッドは、電子ビームが作用する層となる。

選択的溶解

EBMでは、選択的溶解が行われ、電子ビームが粉末床上の特定の領域をターゲットにして所望の形状を作り出し、他の領域はそのまま残す。

レイヤーごとのアプローチ

レイヤー・バイ・レイヤー・アプローチはEBMの基本的な側面であり、オブジェクトが完成するまで、連続する各レイヤーが前のレイヤーの上に追加される。

EBM技術の歴史

EBMのルーツは、それが最初に概念化され開発された1980年代にさかのぼることができる。この技術は、主にArcam ABというスウェーデンの企業によって開拓された。長年にわたり、EBMは大幅な改良と改善を経て、多様な産業用途に採用されるに至っている。

初期の展開

EBM技術の初期段階は、最適な結果を得るために、さまざまな電子ビーム源と金属粉末を使った実験が行われた。

アルカムAB’の貢献

1997年に設立されたArcam ABは、EBM技術の進歩において極めて重要な役割を果たした。彼らの継続的な研究開発努力は、EBMを商業的に実行可能な製造方法にすることに貢献した。

EBM技術の仕組み

EBMの複雑さを理解するためには、この革新的な技術がどのように機能するのか、段階的なプロセスを把握することが重要である。

デジタル・デザイン

EBMの最初のステップでは、製造する対象物のデジタル設計を作成する。このデザインは、製造プロセス全体の設計図となる。

パウダーベッドの準備

材料要件に基づいて選択された金属粉末は、ビルドプラットフォーム上に均一に散布され、最初の層が形成される。

電子ビーム溶融

電子銃は高エネルギーのビームを放出し、デジタル設計に従って金属粉末を選択的に溶かす。

レイヤーの追加

各層が溶けて固まると、造形プラットフォームが下に移動し、新しい金属粉末の層が上に広げられる。このプロセスは、オブジェクト全体が製造されるまで繰り返される。

様々な産業におけるEBMの応用

EBM’の能力は、様々な業界に新たな道を開いた。EBM技術の主な応用例をいくつか見てみよう。

様々な産業におけるEBMの応用(続き)

航空宇宙

航空宇宙および航空産業は、EBM技術をいち早く採用してきた。EBMは、航空機や宇宙船用の複雑で軽量かつ高強度な部品の製造を可能にする。これにより、燃料効率の向上、排出ガスの削減、性能の向上が実現した。

ヘルスケアと医療機器

医療分野では、EBMはカスタムメイドのインプラントや補綴物の製造に革命をもたらした。複雑で患者に特化した設計を行うEBMの能力は、より優れた適合性と機能性を保証し、患者の転帰の改善につながります。

自動車産業

自動車分野では、エンジン部品、ギア、ブラケットなど、軽量で耐久性のある部品の製造にEBMが使用されている。これは、自動車の効率を高め、排出ガスを削減し、全体的な性能を向上させるのに役立っている。

ツーリングとプロトタイピング

EBMは、ツーリングやプロトタイピングプロセスでますます活用されている。EBMは、金型、パターン、プロトタイプの迅速かつコスト効果の高い生産を可能にし、製品開発サイクルにおける時間とリソースを節約します。

EBM技術の利点とメリット

EBM技術は、従来の製造方法に比べていくつかの利点があり、さまざまな産業にとって魅力的な選択肢となっている。

デザインの自由

EBMは、従来の技術では困難または不可能であった複雑な形状の製造を可能にする。この設計の自由度により、製品開発における革新と最適化の可能性が広がります。

材料効率

EBMは優れた材料利用で知られ、廃棄物を減らし、材料費全体を最小限に抑える。レイヤーごとのアプローチにより、必要な量の材料のみが対象物を構築するために使用されます。

リードタイムの短縮

EBM技術の加法的な性質は、減法的な方法と比較して、より迅速な生産サイクルを可能にする。このリードタイムの短縮により、製品開発と市場投入までの時間が短縮されます。

パフォーマンスの向上

EBMを使用して製造された部品は、強度や耐疲労性などの優れた機械的特性を示すことが多く、製品の性能や耐久性の向上につながる。

EBMの課題と限界

EBM技術には大きな可能性がある一方で、対処すべき課題や限界もある。

表面仕上げと後加工

EBMで製造された部品の表面仕上げは、必ずしも要求された基準を満たさないことがあり、後処理工程が必要となる。

材料の選択と入手可能性

EBMに適合する材料の範囲は、従来の製造方法に比べてまだ比較的限られている。多様な産業ニーズに対応するためには、材料の選択肢を広げることが不可欠である。

マシンのサイズとコスト

EBMマシンは、特に大規模生産の場合、入手と維持にコストがかかる。中小メーカーは、EBM技術に投資するのは難しいと感じるかもしれない。

プロセスの最適化

EBMプロセスを最適化し、異なる素材や用途で一貫した結果を得るには、継続的な研究開発が必要である。

EBMテクノロジーの未来

EBM技術の将来は、現在進行中の研究と技術革新によって、現在の限界を克服し、新たな可能性を切り開く態勢が整っており、大きな期待が寄せられている。

素材の進歩

EBMに適合する新素材や合金の研究は、この技術の応用範囲を産業界全体に広げると期待されている。

インダストリー4.0との統合

インダストリー4.0革命の一環として、EBM技術はスマート製造システムと統合され、より自動化され相互接続された生産工程を可能にすると思われる。

マルチマテリアル印刷

EBM技術の進歩により、1回の造形で複数の材料を使った造形物の印刷が可能になり、設計の柔軟性と性能がさらに向上する可能性がある。

アクセシビリティの向上

EBM技術が成熟し普及するにつれて、機械や材料に関連するコストは低下し、より幅広いメーカーがEBMを利用できるようになるだろう。

医療とヘルスケアにおけるEBM技術

医療現場はEBM技術によって大きな変貌を遂げつつある。ヘルスケアと医療におけるそのインパクトを探ってみよう。

ヘルスケアと医療におけるEBM技術(続き)

カスタムメイドのインプラントと補綴物

医療におけるEBM技術の最も大きな貢献のひとつは、カスタムメイドのインプラントや補綴物の製造である。EBMは患者固有の設計を可能にし、完璧な適合を保証し、移植後の合併症のリスクを低減する。

歯科用アプリケーション

EBMは、歯科クラウン、ブリッジ、歯列矯正装置の製作に使用され、歯科業界で応用されています。EBMの精密な性質は、歯科補綴物が患者固有の歯の解剖学的構造に正確に適合することを保証します。

医療機器

EBM技術は、手術器具やガイドなどの特殊な医療器具の製造を可能にする。これらの器具は、軽量で人間工学に基づき、特定の医療処置に合わせて設計することができる。

組織工学

研究者たちは、組織工学の応用のために、生きた組織や足場を印刷するEBMの使用を模索している。この画期的な技術は、再生医療や臓器移植に革命をもたらすかもしれない。

航空宇宙および自動車産業におけるEBM

航空宇宙用軽量部品

航空宇宙エンジニアは、EBMを活用して航空機や宇宙船用の軽量で複雑な部品を製造している。これは乗り物全体の重量を減らすだけでなく、燃料効率や性能の向上にも貢献する。

自動車用エンジン部品

自動車産業では、複雑な内部構造を持つ重要なエンジン部品の製造にEBMが活用され、エンジン性能の向上と燃費の低減につながっている。

スペアパーツ生産

EBMは、航空宇宙産業と自動車産業のスペアパーツ生産に革命をもたらす可能性を秘めている。スペアパーツをオンデマンドで印刷することで、メーカーは在庫コストを大幅に削減し、迅速なメンテナンスと修理を実現できる。

EBMと持続可能性

資源効率

EBMの材料効率は材料廃棄物の削減につながり、従来の製造方法と比較して環境に優しい製造プロセスとなっている。

エネルギー節約

EBMの加法的性質は、従来の減法的製造技術よりもエネルギー消費が少なく、全体的なエネルギー節約に貢献する。

サステイナブル・デザイン

EBMは、最適化された形状による持続可能な設計を可能にし、動作に必要なエネルギーが少ない、より軽量な製品へと導く。

EBMと従来の製造方法の比較

加法的製造と減法的製造

EBMを従来の減法的製造方法と比較し、加法的アプローチが提供する主な違いと利点を探る。

複雑さとデザインの自由

EBMは、サブトラクティブ法では困難または不可能な非常に複雑な形状の製造を可能にする。

材料の無駄と効率

伝統的な製造業では、材料に大きな無駄が生じることが多いが、EBMでは必要な量の材料だけを使用することで、無駄を最小限に抑えることができる。

コストと時間の節約

EBMは、特にカスタマイズされた少量生産の場合、生産におけるコストと時間の節約につながる。

EBMの革新と研究

素材の革新

研究者たちは、EBM技術で利用可能な材料の選択肢を広げるため、新しい材料や合金を絶えず探求している。

ナノスケールでのEBM

EBMの進歩は解像度の限界を押し広げ、ナノスケールの3Dプリンティングを可能にし、マイクロエレクトロニクスと生物医学における新たな可能性を開いている。

インプロセスモニタリング

研究者たちは、EBMで製造された部品の品質と信頼性を保証するために、工程内モニタリング技術を開発している。

結論

EBMテクノロジーは、現代の製造業における革命的な力として登場した。複雑で、軽量で、カスタマイズされたオブジェクトを作成するその能力は、航空宇宙、ヘルスケア、自動車などの産業を変革してきた。EBMは課題と限界に直面しているが、現在進行中の研究とイノベーションがこれらの問題に対処し、EBMをより持続可能で相互接続された未来へと推進することが期待されている。

よくある質問

EBM技術は特定の素材に限定されるのか?EBMは現在、チタン、ステンレス鋼、ニッケル基合金など、特定の金属に最も適している。しかし、現在進行中の研究は、適合する材料の範囲を拡大することを目指している。

EBMは航空宇宙産業にどのような恩恵をもたらすのか?EBMは、航空宇宙メーカーが軽量で複雑な部品を作ることを可能にし、航空機や宇宙船の燃費向上や性能向上につながる。

EBMは大量生産に使えるのか?EBMは少量生産やカスタマイズ生産には優れているが、印刷速度が遅いため大量生産には向いていないのが現状だ。

EBMが医療現場に与える潜在的な影響とは?EBMは、患者固有のインプラントや補綴物の製造を可能にし、組織工学や再生医療の進歩を促進することで、医療に革命を起こす可能性を秘めている。

EBMは持続可能性にどのように貢献するのか?EBMの材料効率、エネルギー消費の削減、軽量設計の能力は、従来の製造方法と比較して、より持続可能で環境に優しい製造工程に貢献している。

Frequently Asked Questions (FAQ)

1) What metals perform best in EBM Technology and why?

- Ti-6Al-4V, pure titanium, CoCr, and some nickel-based superalloys print reliably due to good electron-beam absorptivity, vacuum compatibility, and powder stability at high temperatures.

2) How does EBM differ from laser PBF for medical and aerospace parts?

- EBM operates in high vacuum with elevated bed temperatures, reducing residual stress and enabling crack-resistant builds (e.g., Ti‑6Al‑4V lattice implants). Laser PBF offers finer surface finish but can carry higher residual stresses without preheating.

3) What powder specifications are critical for consistent EBM builds?

- Spherical morphology, tight PSD (commonly 45–105 μm), low oxygen/nitrogen, controlled flow/tap density, and minimal satellites. Powder recyclability and oxidation control are essential due to repeated high-temperature exposure.

4) Can EBM produce lattice structures and internal channels reliably?

- Yes. The high preheat and vacuum conditions support robust fusion of struts and nodes, making EBM well-suited for porous implants, heat exchangers, and lightweight aerospace brackets.

5) What are typical post-processing steps after EBM?

- Powder removal, hot isostatic pressing (HIP) to close porosity, heat treatment, machining of critical interfaces, surface finishing (blasting, machining, or electropolishing), and inspection (CT scanning, metallography, mechanical testing).

2025 Industry Trends: EBM Technology

- Higher throughput platforms: Multi-beam scanning strategies and smarter raster planning improve build rates for Ti‑6Al‑4V orthopedic and aero brackets.

- Qualification acceleration: Digital build records with powder passports (PSD, O/N/H, reuse count) shorten aerospace and medical qualifications.

- Enhanced surface strategies: Parameter sets that reduce surface roughness 10–20% on as-built features, decreasing machining burden.

- Cost control: Argon-free vacuum operation remains an advantage; improved powder reuse protocols cut material costs per build.

- Regulatory alignment: Expanded use of ASTM F3301-style data packages linking process parameters to CT density and mechanical outcomes.

2025 KPI Snapshot for EBM (indicative ranges)

| メートル | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Build rate (Ti‑6Al‑4V, cm³/h) | 55–80 | 70–110 | Multi-beam and path optimization |

| As-built porosity (%) | 0.3–0.8 | 0.15–0.5 | Improved parameter windows |

| Surface roughness Ra (μm, vertical) | 25-35 | 20–28 | Scan and contour tuning |

| Powder reuse cycles (Ti‑6Al‑4V) | 8–12 | 10–16 | Controlled O pickup and sieving |

| Post-HIP UTS (Ti‑6Al‑4V, MPa) | 900–980 | 930–1000 | Heat treatment optimization |

| Qualification lead-time reduction | - | 20–35% | Digital traceability and CT linkage |

Sources: ASTM/ISO standards (e.g., ISO/ASTM 52900, ASTM F2924 for Ti‑6Al‑4V), OEM application notes, peer-reviewed AM studies, NIST AM‑Bench resources

Latest Research Cases

Case Study 1: EBM Ti‑6Al‑4V Porous Acetabular Cups with Reduced Post-Machining (2025)

Background: An orthopedic OEM needed to lower finishing time while maintaining osseointegration pore structures.

Solution: Adopted updated EBM contour strategies and elevated preheat to stabilize overhangs; implemented powder passport tracking (PSD 45–90 μm, O ≤ 0.15 wt%) and CT-based acceptance criteria.

Results: As-built Ra reduced 18% on rim features; HIP yield +6%; machining time −22% per cup; zero nonconformances on pore size distribution across three lots.

Case Study 2: Nickel Superalloy Brackets for Hypersonic UAV Using EBM (2024)

Background: An aerospace supplier required high-temperature brackets with internal cooling passages and low residual stress.

Solution: EBM-printed Ni-based alloy with staged preheat and beam offset tuning; post-build HIP and age hardening; pressure-tested channels and CT inspection.

Results: Dimensional deviation halved vs prior L-PBF route without stress relief; creep life at 800°C improved 12%; leak-tightness 100% pass at 5 bar; overall lead time −28%.

Expert Opinions

- Dr. Brent Stucker, AM Industry Executive and Researcher

Key viewpoint: “Vacuum, high preheat, and multi-beam controls in EBM are enabling serial production of stress-sensitive aerospace and orthopedic parts that would require extensive stress mitigation in laser PBF.” - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With improved scan strategies and powder management, EBM Technology is closing the gap on surface quality while keeping its lead in low-stress builds.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Process data tied to standardized COAs and CT inspections is accelerating pathway-to-approval for EBM medical implants.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52900: AM terminology and categories

https://www.iso.org/ - ASTM F2924: Standard specification for additively manufactured Ti‑6Al‑4V by PBF

https://www.astm.org/ - ISO/ASTM 52907: Metal powder feedstock characterization (PSD, O/N/H)

https://www.iso.org/standard/78974.html - NIST AM‑Bench: Datasets linking AM process parameters to part performance

https://www.nist.gov/ambench - FDA Guidance on Additive Manufactured Medical Devices (for U.S. submissions)

https://www.fda.gov/ - OEM technical notes (e.g., GE Additive/Arcam) on EBM parameter development, powder handling, and qualification

Last updated: 2025-08-27

Changelog: Added five focused FAQs, a 2025 KPI table for EBM Technology, two recent case studies (orthopedic cups; hypersonic UAV brackets), expert viewpoints, and vetted tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ASTM/ISO standards update, major EBM platforms release multi-beam upgrades, or new medical/aerospace qualification data is published.