1. Introduction

La fabrication additive, également connue sous le nom d'impression 3D, a révolutionné diverses industries en permettant la production de pièces complexes et personnalisées. L'un des composants essentiels de la fabrication additive est la poudre de métal, qui sert de matière première pour créer des objets métalliques solides par dépôt couche par couche. Le prix des poudres métalliques utilisées dans la fabrication additive peut avoir un impact significatif sur le coût de production global et la rentabilité. Dans cet article, nous explorerons les facteurs qui influencent la fabrication additive. prix des poudres métalliques de fabrication et discuter des stratégies de gestion efficace de ces coûts.

2. Comprendre la fabrication additive

2.1 Qu'est-ce que la fabrication additive ?

La fabrication additive désigne le processus de création d'objets tridimensionnels par l'ajout de couches de matériaux les unes sur les autres. Contrairement aux méthodes traditionnelles de fabrication soustractive qui impliquent de découper ou de percer le matériau, la fabrication additive permet de construire des objets à partir de la base. Cette technologie offre une liberté de conception inégalée, permettant de produire facilement des géométries complexes et des structures compliquées.

2.2 Types de procédés de fabrication additive

Il existe plusieurs procédés de fabrication additive, notamment :

- Powder Bed Fusion : Dans ce processus, une fine couche de poudre métallique est sélectivement fondue et fusionnée à l'aide d'un laser ou d'un faisceau d'électrons. Cette approche couche par couche permet de construire l'objet de bas en haut.

- Dépôt d'énergie dirigée : Dans ce processus, une source à haute énergie, telle qu'un laser ou un faisceau d'électrons, est utilisée pour faire fondre et fusionner la poudre de métal qui est introduite en continu sur un substrat. Cette technique est souvent utilisée pour réparer ou ajouter des matériaux à des pièces existantes.

- Jetting de liant : Dans ce processus, un liant liquide est déposé de manière sélective sur une couche de poudre métallique, liant ainsi les particules entre elles. Ce processus est répété couche par couche jusqu'à ce que l'objet soit entièrement formé.

3. Poudre métallique dans la fabrication additive

3.1 Importance de la poudre métallique dans la fabrication additive

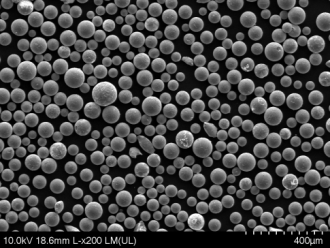

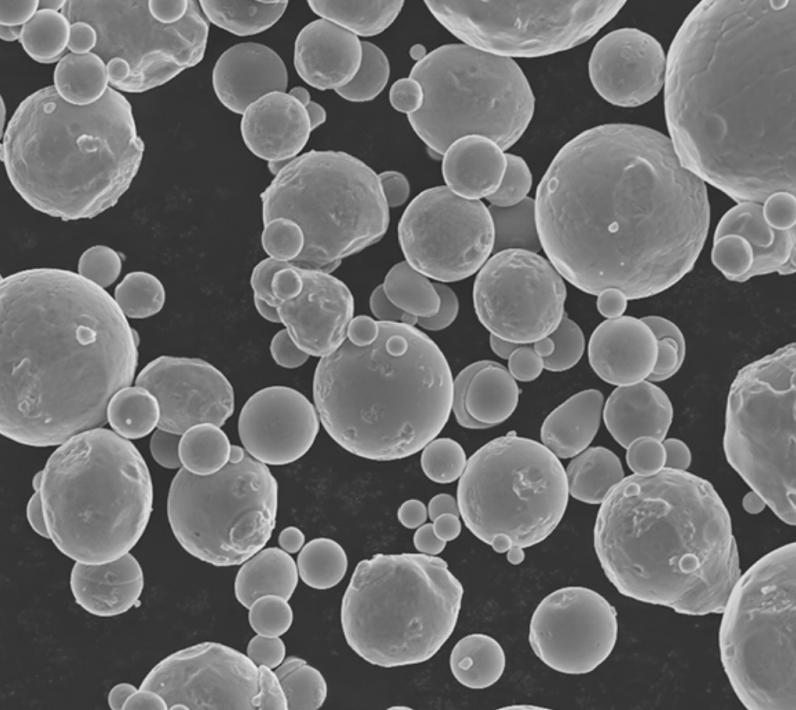

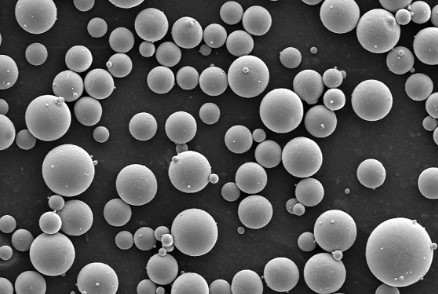

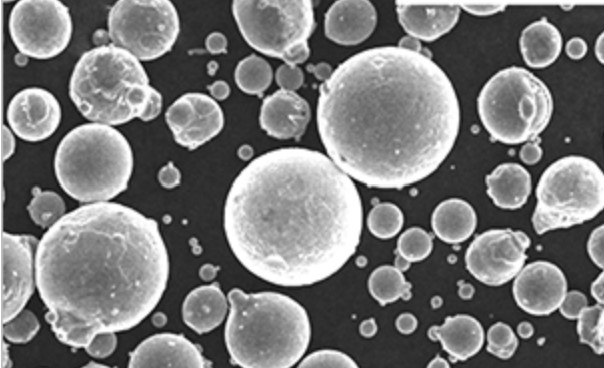

La poudre métallique est un composant essentiel de la fabrication additive, car elle sert de matériau de construction pour créer des objets métalliques solides. Les propriétés de la poudre métallique, telles que la composition, la taille des particules et la forme, influencent directement les caractéristiques finales de la pièce imprimée. Il est donc essentiel de sélectionner la bonne poudre métallique pour obtenir les propriétés mécaniques, chimiques et physiques souhaitées de l'objet imprimé.

3.2 Facteurs influençant les prix des poudres métalliques

Plusieurs facteurs contribuent à la fixation du prix des poudres métalliques utilisées dans la fabrication additive. Il s'agit notamment de :

- Composition et pureté du matériau : Le type de métal et sa pureté ont un impact significatif sur le prix de la poudre. Les métaux précieux comme l'or et le platine ont tendance à être plus chers que les métaux courants comme l'aluminium ou l'acier inoxydable. Des niveaux de pureté plus élevés augmentent également le coût.

- Poudre Taille et forme des particules : Les poudres plus fines, avec des tailles de particules plus petites et des formes sphériques, sont souvent plus chères en raison de l'augmentation de la surface et de l'amélioration de la fluidité. Certaines applications peuvent nécessiter des tailles de particules spécifiques, ce qui entraîne des variations dans le prix des poudres métalliques pour la fabrication additive.

- Méthodes de production de poudres : Les différents procédés de fabrication utilisés pour produire des poudres métalliques peuvent influer sur le prix des poudres métalliques pour la fabrication additive. Les méthodes telles que l'atomisation au gaz, l'atomisation à l'eau et l'atomisation au plasma sont associées à des coûts variables.

- Fournisseur de poudre et assurance qualité : La réputation et les normes de qualité du fournisseur de poudre jouent un rôle dans la fixation du prix. Les fournisseurs de confiance qui garantissent une qualité, une fiabilité et une certification constantes peuvent demander un prix plus élevé pour la poudre métallique destinée à la fabrication additive.

4. Facteurs de prix pour les poudres métalliques dans la fabrication additive

4.1 Composition et pureté des matériaux

La composition et la pureté de la poudre métallique sont des facteurs cruciaux qui influencent son prix. Les métaux rares ou exotiques, tels que le titane ou les alliages cobalt-chrome, ont tendance à être plus chers en raison de leur disponibilité limitée et de leurs coûts de production plus élevés. En outre, les niveaux de pureté plus élevés nécessitent souvent des processus d'affinage plus importants, ce qui contribue à augmenter le prix de la poudre métallique pour la fabrication additive.

4.2 Taille et forme des particules de poudre

La taille et la forme des particules ont un impact significatif sur la fluidité et la densité des poudres métalliques. Des poudres plus fines avec des particules plus petites sont plus souhaitables pour obtenir une résolution plus élevée et des finitions de surface plus lisses. Cependant, la production de poudres fines nécessite des équipements et des processus spécialisés, ce qui peut augmenter les coûts.

4.3 Méthodes de production des poudres

Différentes techniques de fabrication, telles que la pulvérisation de gaz, la pulvérisation d'eau ou la pulvérisation de plasma, sont utilisées pour produire des poudres métalliques. Chaque méthode a ses avantages et ses coûts associés. Par exemple, l'atomisation au gaz est une méthode largement utilisée qui produit des poudres sphériques, mais elle peut être plus coûteuse que d'autres techniques.

4.4 Fournisseur de poudre et assurance qualité

Le choix du fournisseur de poudres est crucial pour garantir une qualité et une fiabilité constantes. Les fournisseurs réputés investissent dans des mesures d'assurance qualité, notamment des certifications, des tests rigoureux et la traçabilité de leurs matériaux. Bien que ces fournisseurs puissent facturer un prix plus élevé pour les poudres métalliques destinées à la fabrication additive, ils offrent une tranquillité d'esprit et minimisent le risque d'utiliser des poudres de qualité médiocre.

5. Tendances actuelles des prix des poudres métalliques pour la fabrication additive

Le prix des poudres métalliques utilisées dans la fabrication additive est soumis à diverses tendances et influences du marché. Il est essentiel pour les entreprises de comprendre ces tendances afin de rester compétitives et de prendre des décisions éclairées. Les facteurs suivants ont un impact sur les prix actuels des poudres métalliques :

- L'offre et la demande du marché : Les fluctuations de la demande du marché pour les applications de fabrication additive influencent le prix de la poudre métallique pour la fabrication additive. Une demande accrue de métaux ou d'alliages spécifiques peut entraîner des hausses de prix, tandis qu'une offre excédentaire peut entraîner une baisse du prix de la poudre métallique pour la fabrication additive.

- Progrès technologiques : L'évolution de la technologie de fabrication additive s'accompagne de l'apparition de nouveaux matériaux et de méthodes de production améliorées. Ces progrès peuvent avoir un impact sur le prix des poudres métalliques pour la fabrication additive, en particulier si elles offrent des propriétés supérieures ou des alternatives rentables aux poudres existantes.

- Concurrence dans le secteur : Le paysage concurrentiel de la fabrication additive détermine les stratégies de prix des fournisseurs de poudres. Une concurrence intense peut conduire à des réductions de prix ou à des offres spéciales pour attirer les clients.

- Coûts des matières premières : Le coût des matières premières utilisées pour produire les poudres métalliques est un facteur important dans la fixation des prix. Les fluctuations des prix des métaux et d'autres matières premières, telles que le gaz ou l'électricité, peuvent avoir un impact direct sur le coût global des poudres métalliques.

6. Stratégies de gestion des coûts des poudres métalliques

Pour gérer efficacement les coûts des poudres métalliques dans la fabrication additive, les entreprises peuvent envisager les stratégies suivantes :

- Évaluation et négociation des fournisseurs : Évaluer minutieusement les fournisseurs potentiels de poudre en fonction de leurs normes de qualité, de leurs certifications et de leurs antécédents. Négocier des accords de prix qui équilibrent le coût et la qualité, en envisageant des partenariats à long terme.

- Optimisation des matériaux et réduction des déchets : Optimiser la conception des pièces et les paramètres d'impression pour minimiser le gaspillage de matériaux. La mise en œuvre de stratégies d'imbrication, l'amélioration des structures de support et la réduction des volumes de fabrication inutiles peuvent permettre de réaliser d'importantes économies.

- Recyclage et réutilisation des poudres métalliques : Mettre en œuvre des programmes de recyclage pour récupérer et réutiliser les poudres métalliques excédentaires ou usagées. Le recyclage réduit les coûts des matériaux et minimise l'impact sur l'environnement. La mise en place de processus appropriés de manipulation et de recyclage des poudres peut contribuer à maximiser l'utilisation des ressources et à minimiser les déchets.

- Optimisation des processus : Analyser et optimiser en permanence le processus de fabrication additive pour améliorer l'efficacité de la poudre. Le réglage précis de paramètres tels que l'épaisseur de la couche, la puissance du laser et la vitesse de balayage peut améliorer la qualité des pièces tout en réduisant la quantité de poudre consommée.

- Achats en gros et gestion des stocks : Envisagez d'acheter des poudres métalliques en vrac pour bénéficier de remises sur les volumes. Des pratiques efficaces de gestion des stocks, y compris la commande juste à temps et la réduction des stocks, peuvent contribuer à réduire les coûts de stockage et à prévenir l'obsolescence des matériaux.

- Collaboration et partage des connaissances : S'engager avec les pairs de l'industrie, les institutions de recherche et les communautés de fabrication additive pour partager les meilleures pratiques et les idées sur les mesures de réduction des coûts. Les efforts de collaboration peuvent déboucher sur des solutions innovantes et des stratégies d'optimisation des coûts.

7. Perspectives d'avenir pour les prix des poudres métalliques pour la fabrication additive

L'avenir du prix de la poudre métallique dans la fabrication additive sera déterminé par divers facteurs. À mesure que la technologie se répand et que la demande augmente, on s'attend à ce que les économies d'échelle fassent baisser le prix de la poudre métallique de fabrication additive pour certains métaux. Toutefois, l'introduction de nouveaux alliages, l'amélioration des méthodes de production et l'évolution de la dynamique du marché peuvent entraîner des variations de prix.

Les avancées dans les technologies de fabrication de poudres, telles que les nouvelles méthodes d'atomisation ou les techniques de recyclage des poudres, pourraient contribuer à réduire les coûts de production et, en fin de compte, les prix des poudres métalliques pour la fabrication additive. En outre, les efforts de recherche et de développement en cours, axés sur l'optimisation des matériaux et les innovations en matière d'alliages, pourraient déboucher sur des alternatives rentables aux propriétés améliorées.

Il est essentiel pour les entreprises de suivre de près les tendances du marché, les avancées technologiques et la dynamique de la chaîne d'approvisionnement afin de s'adapter efficacement à l'évolution du prix des poudres métalliques pour la fabrication additive. En restant informées et en mettant en œuvre des stratégies de gestion des coûts, les entreprises peuvent naviguer dans le paysage changeant de la fabrication additive et maintenir leur compétitivité.

8. Conclusion

Le prix des poudres métalliques pour la fabrication additive joue un rôle important dans le coût global de la fabrication additive. Comprendre les facteurs qui influencent ces prix, tels que la composition des matériaux, la taille des particules, les méthodes de production et la qualité des fournisseurs, est essentiel pour les entreprises qui souhaitent optimiser leurs processus de fabrication additive.

En adoptant des stratégies telles que l'évaluation des fournisseurs, l'optimisation des matériaux, le recyclage, l'optimisation des processus, l'achat en gros et la collaboration, les entreprises peuvent gérer efficacement les coûts des poudres métalliques. Le suivi permanent des tendances du marché et des avancées technologiques permettra également aux entreprises de rester à la pointe d'un secteur en pleine évolution.

Alors que la fabrication additive continue de révolutionner divers secteurs, notamment l'aérospatiale, l'automobile, la santé, etc., la gestion des coûts des poudres métalliques restera un aspect essentiel de la viabilité économique et de l'innovation.

FAQ

1. Les poudres métalliques sont-elles les seuls matériaux utilisés dans la fabrication additive ?

Non, si les poudres métalliques sont largement utilisées dans la fabrication additive, d'autres matériaux tels que les polymères, les céramiques et les composites peuvent également être utilisés en fonction de l'application souhaitée et des exigences.

2. Comment puis-je garantir la qualité des poudres métalliques utilisées dans la fabrication additive ?

Il est essentiel de choisir des fournisseurs réputés qui respectent des normes de qualité, des certifications et des mesures de traçabilité strictes. Il est recommandé de demander des certifications de matériaux, d'effectuer des tests en interne et de collaborer avec des partenaires de confiance pour vérifier la qualité des poudres.

3. Les poudres métalliques peuvent-elles être recyclées dans la fabrication additive ?

Oui, les poudres métalliques peuvent être recyclées et réutilisées dans les processus de fabrication additive. La mise en œuvre de systèmes appropriés de manutention, de stockage et de recyclage des poudres peut contribuer à minimiser les déchets et à réduire les coûts des matériaux.

4. Les poudres métalliques utilisées dans la fabrication additive sont-elles coûteuses ?

Le coût des poudres métalliques varie en fonction de facteurs tels que la composition du matériau, la pureté, la taille des particules et les méthodes de production. Bien que certains métaux ou alliages puissent être relativement chers, les progrès technologiques et la concurrence accrue sur le marché font progressivement baisser les prix.

5. Comment la fabrication additive peut-elle bénéficier de l'optimisation des coûts ?

L'optimisation des coûts dans la fabrication additive peut conduire à une meilleure rentabilité, à une compétitivité accrue et à une meilleure utilisation des ressources. En mettant en œuvre des stratégies telles que l'optimisation des matériaux, le recyclage et l'optimisation des processus, les entreprises peuvent réaliser des économies et améliorer leur efficacité globale.

Frequently Asked Questions (FAQ)

1) Which variables most strongly influence Additive Manufacturing Metal Powder Price?

- Alloy family (Ti, Ni, Al, steels), atomization route (gas/plasma/EIGA vs. water), PSD cut (e.g., 15–45 μm vs. 45–106 μm), sphericity/satellites, impurity limits (O/N/H), and certification level (medical/aerospace COAs, lot traceability).

2) How much can powder reuse reduce effective powder cost?

- With controlled sieving, chemistry monitoring, and blend-back rules, many operations achieve 5–10 reuse cycles, lowering effective cost per printed kg by 15–35% while maintaining quality KPIs.

3) Does buying coarser cuts always save money?

- Coarser cuts (45–106 μm) are often cheaper per kg, but only suitable for certain processes (EBM, DED, cold spray). For LPBF, 15–45 μm is typical; using the wrong cut increases scrap and total cost.

4) How do energy and gas prices affect metal powder pricing?

- Atomization is energy- and gas-intensive. Spikes in electricity and argon/helium costs can add 5–15% to Additive Manufacturing Metal Powder Price within a quarter, especially for plasma/EIGA routes.

5) Are recycled or secondary-feed powders viable for regulated industries?

- They can be viable with rigorous qualification, but aerospace/medical often require virgin feed or tightly controlled recycled content with full traceability and demonstrated equivalency per ISO/ASTM methods.

2025 Industry Trends: Additive Manufacturing Metal Powder Price

- Gas recovery and circularity: Argon/helium recirculation and powder take-back programs reduce utility costs 20–40% and stabilize pricing.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count now standard on COAs, enabling performance-based sourcing.

- Broader supply base: More regional atomizers and toll-spheroidization providers increase competition, narrowing bid spreads 5–10% for common alloys.

- Risk-adjusted contracts: Indexed pricing tied to APT (for W), Ti sponge, Ni LME, and power tariffs to limit volatility.

- Application-driven cuts: Premiums persist for ultra-low O/N medical Ti and high-purity Ni superalloys; binder jetting grades grow with lower-cost water-atomized routes plus post-spheroidization.

2025 Pricing and Performance Snapshot (indicative industry ranges)

| Catégorie | Typical AM Grade | 2025 Price Range (USD/kg) | Facteurs clés | Notes |

|---|---|---|---|---|

| Ti‑6Al‑4V (LPBF 15–45 μm) | Plasma/EIGA | 130–220 | Ti sponge, O/H limits, medical COA | Lower with gas atomization if specs allow |

| IN718/IN625 (LPBF 15–45 μm) | Gaz atomisé | 70–140 | Ni LME, oxygen spec, demand in aero/energy | HIP/use-case affects spec premium |

| AlSi10Mg (LPBF 20–63 μm) | Gaz atomisé | 35–70 | Al LME, PSD yield, moisture control | Coarse EBM cuts can be cheaper |

| 17‑4PH/316L (LPBF 15–45 μm) | Gaz atomisé | 18–45 | Stainless surcharge, atomization yield | Water‑atomized + spheroidized for BJ: 8–20 |

| Tool steel (H13/M2) | Gaz atomisé | 25–60 | Alloying surcharges, atomization route | BJ grades cheaper with post‑treat |

| W‑based (LPBF/DED) | Plasma/GA | 150–300 | APT index, He usage, O content | Specialty demand volatility |

| CoCrMo (LPBF 15–45 μm) | Gaz atomisé | 60–120 | Co surcharge, medical certification | Biocompatibility premiums |

Sources: ISO/ASTM 52907; ASTM B213/B212; ASTM E1409/E1447/E1019; LME/commodity indices; OEM application notes; supplier sustainability reports

Latest Research Cases

Case Study 1: Index-Linked Powder Contracts Stabilize Costs (2025)

Background: An aerospace AM bureau faced quarterly swings >12% in Ni superalloy powder pricing.

Solution: Adopted multi-year contracts indexed to LME Ni and regional electricity tariffs with floors/ceilings; implemented argon recirculation and digital passports to extend reuse cycles.

Results: Price variance reduced to ±3.5% QoQ; effective cost/kg −17% via 8 reuse cycles (avg.); first-pass yield +9% due to tighter PSD and moisture control.

Case Study 2: Water‑Atomized Steel + Post‑Spheroidization for Binder Jetting (2024)

Background: A tooling OEM needed lower powder cost without sacrificing part quality in BJ + sinter H13.

Solution: Qualified water‑atomized H13 with plasma spheroidization and narrow PSD; added in‑line dehumidification and optimized sintering profile.

Results: Powder cost −28% vs GA baseline; green density +5%; dimensional variability −22%; throughput +15% with improved spreadability.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Transparent linkage between powder KPIs—PSD, O/N/H, flow—and CT/mechanical outcomes enables performance-based procurement that tempers Additive Manufacturing Metal Powder Price volatility.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, digital passports and regional atomization capacity are reshaping price discovery, giving buyers leverage beyond simple per‑kg quotes.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Harmonizing COAs to ISO/ASTM 52907 and using standardized artifacts shortens qualification and reduces hidden costs tied to powder variability.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B213/B212/B703; E1019/E1409/E1447: Powder flow/density and O/N/H/H analysis

https://www.astm.org/ - LME and commodity indices for Ni, Al, Co pricing

https://www.lme.com/ - NIST AM‑Bench: Public datasets correlating process, powder, and performance

https://www.nist.gov/ambench - Senvol Database: Machine/material data to benchmark cost-performance

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of metal powders (cost of compliance)

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter guides (EOS, SLM Solutions, Renishaw, GE Additive): Powder spec and reuse guidance

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 pricing/performance table with indicative USD/kg ranges, two recent case studies on index-linked contracts and spheroidized BJ steels, expert viewpoints, and curated tools/resources related to Additive Manufacturing Metal Powder Price.

Next review date & triggers: 2026-03-31 or earlier if commodity indices shift >15% QoQ, new ISO/ASTM updates publish, or major OEMs revise powder reuse and COA requirements.