Le monde de la fabrication est en pleine mutation. Les techniques traditionnelles, bien qu'établies et fiables, sont confrontées à des défis croissants à une époque qui exige innovation, personnalisation et pièces légères et performantes. Entrer Poudre à base de nickel L'impression 3D, une technologie révolutionnaire qui bouleverse la donne. Mais comment se situe-t-elle par rapport aux méthodes éprouvées ? Attachez vos ceintures, car nous plongeons dans le monde fascinant de l'impression 3D à base de nickel, en la comparant aux technologies de fabrication traditionnelles.

Comparaison des caractéristiques du processus

Fabrication traditionnelle : C'est un peu comme la cuisson d'un gâteau. Vous avez un moule (pensez au moulage ou au forgeage), vous versez la "pâte" (métal en fusion) et vous la laissez refroidir et se solidifier dans la forme souhaitée. Les techniques traditionnelles courantes pour les alliages de nickel sont les suivantes :

- Casting : Un alliage de nickel en fusion est coulé dans une cavité de moule qui reproduit la géométrie de la pièce finale. Une fois refroidie, la pièce moulée est retirée et l'excédent de matière est usiné.

- Forgeage : Une barre de nickel chauffée est martelée ou pressée dans une forme spécifique à l'aide de matrices. Ce processus renforce la structure du grain du métal.

- Usinage : Un bloc solide d'alliage de nickel est sculpté dans la forme souhaitée à l'aide d'outils de coupe commandés par ordinateur.

Impression 3D par poudre à base de nickel : Imaginez que vous construisiez votre gâteau couche par couche. Un laser puissant fait fondre de minuscules particules d'alliage de nickel en suivant un plan numérique. Décomposons le processus :

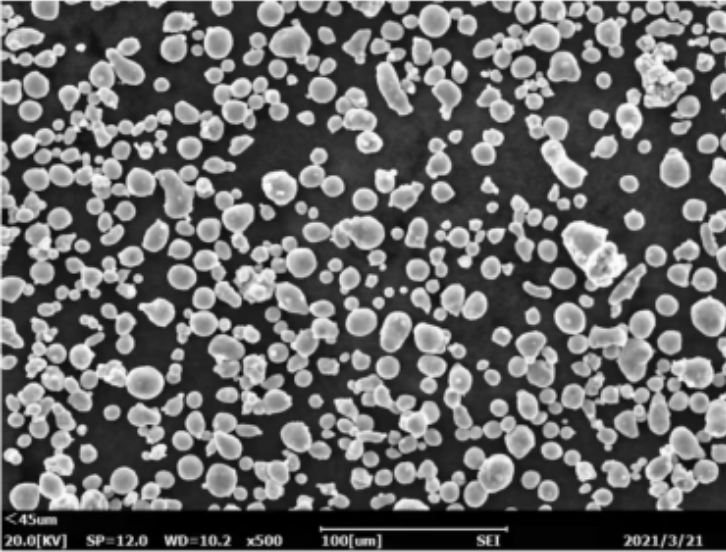

- Préparation de la poudre : L'alliage de nickel est atomisé en une fine poudre dont la taille et la distribution des particules sont spécifiques pour une impression optimale.

- Procédé d'impression : Une couche de poudre est étalée sur une plate-forme de construction. Un faisceau laser fait fondre sélectivement les particules de poudre en fonction de la conception, créant ainsi une seule couche de la pièce. Ce processus se répète, construisant l'objet couche par couche.

- Post-traitement : La pièce imprimée peut subir un traitement thermique pour réduire les contraintes ou améliorer les propriétés mécaniques. Les structures de soutien utilisées pendant l'impression sont enlevées.

En un coup d'œil :

| Fonctionnalité | Fabrication traditionnelle | Impression 3D de poudres à base de nickel |

|---|---|---|

| Processus | Soustractif (enlèvement de matière) ou additif (mise en forme du métal en fusion) | Additif (construction couche par couche) |

| Outillage | Nécessite des moules ou des matrices complexes et coûteux | Outillage minimal nécessaire, les données de conception pilotent le processus |

| Flexibilité de la conception | Limité par la complexité du moule ou de la matrice | Il est possible de réaliser des géométries très complexes. |

| Déchets matériels | Peut être important, en particulier pour l'usinage | Déchets minimaux, la poudre non utilisée peut être recyclée |

| Production volume | Idéal pour les productions en grande quantité | Plus adapté aux pièces de faible volume, personnalisées ou complexes |

Comparaison des avantages et des inconvénients

Maintenant que nous connaissons les processus de base, voyons ce qu'il en est dans une confrontation directe :

Fabrication traditionnelle :

Avantages :

- Rentable pour les gros volumes : Pour la production en série de pièces simples, les méthodes traditionnelles offrent des coûts unitaires moins élevés.

- Technologie établie : Ces méthodes ont été affinées au fil des décennies, ce qui a permis d'obtenir des résultats fiables et prévisibles.

- Large choix de matériaux : Les techniques traditionnelles permettent de traiter une plus large gamme d'alliages métalliques que l'impression 3D.

Inconvénients :

- Complexité de conception limitée : La création de géométries complexes peut être difficile et coûteuse avec les méthodes traditionnelles.

- Coûts d'outillage initiaux élevés : Les moules et matrices pour le moulage ou le forgeage peuvent représenter un investissement important.

- Déchets de matériaux : Un enlèvement important de matière lors de l'usinage ou un excès de matière lors de la coulée peuvent entraîner des coûts plus élevés et avoir un impact sur l'environnement.

Poudre à base de nickel Impression 3D :

Avantages :

- Une liberté de conception inégalée : Des géométries très complexes, des canaux internes et des structures légères sont facilement réalisables.

- Réduction du délai d'exécution : L'absence d'outillage complexe permet des cycles de production plus rapides, en particulier pour les prototypes ou les faibles volumes.

- Déchets de matériaux réduits au minimum : La poudre non utilisée peut être recyclée, ce qui minimise la consommation de matériaux et l'impact sur l'environnement.

- Pièces légères : La possibilité de créer des structures internes complexes permet de réduire considérablement le poids.

Inconvénients :

- Coût unitaire plus élevé : Actuellement, l'impression 3D d'alliages à base de nickel peut s'avérer plus coûteuse que les méthodes traditionnelles pour la production de grands volumes.

- Sélection limitée de matériaux : La gamme des alliages de nickel imprimables évolue encore par rapport aux méthodes traditionnelles.

- Exigences en matière de post-traitement : Les pièces imprimées peuvent nécessiter un traitement thermique ou l'enlèvement de la structure de support, ce qui augmente le temps de traitement.

Le verdict : Il n'y a pas de vainqueur incontestable. Le choix entre la fabrication traditionnelle et l'impression 3D à base de poudre de nickel dépend de vos besoins spécifiques. Pour la production en grande quantité de pièces simples, les méthodes traditionnelles peuvent être la meilleure option. Toutefois, si la complexité de la conception, le prototypage rapide ou la légèreté des pièces sont essentiels, l'impression 3D de poudres à base de nickel s'impose comme un choix convaincant. Au fur et à mesure que la technologie de l'impression 3D évolue, les coûts de production devraient diminuer, ce qui en fera une option plus viable pour un plus grand nombre d'applications.

Applications de la Poudre à base de nickel Impression 3D

Les alliages de nickel sont connus pour leur solidité exceptionnelle, leur résistance aux températures élevées et leur résistance à la corrosion. Ces propriétés les rendent idéaux pour des applications exigeantes dans diverses industries :

- Aérospatiale : L'impression 3D à base de nickel est utilisée pour créer des composants légers et très résistants pour les moteurs d'avion, les cellules et les engins spatiaux. La capacité à produire des canaux de refroidissement complexes à l'intérieur des pièces permet d'améliorer la gestion thermique.

Imaginez une chambre de combustion de moteur à réaction. Traditionnellement, ce composant essentiel est un assemblage complexe de nombreuses pièces. L'impression 3D à base de nickel permet aux ingénieurs de créer une chambre de combustion unique et complexe avec des canaux de refroidissement internes, ce qui réduit le poids et la complexité tout en améliorant les performances.

- Pétrole et gaz : Les alliages de nickel peuvent résister aux environnements difficiles des puits de forage. L'impression 3D permet de créer des composants de puits personnalisés, des dispositifs de contrôle du débit et même des outils de fond de puits avec des caractéristiques internes complexes pour une meilleure fonctionnalité.

Pensez à un capteur de pression de fond de puits. Traditionnellement, il s'agit d'un composant usiné complexe. L'impression 3D permet une conception plus légère et plus complexe, avec des canaux internes pour l'écoulement des fluides et la mesure de la pression, le tout en une seule pièce.

- Médical : Les alliages de nickel biocompatibles sont de plus en plus utilisés dans les implants et les prothèses. L'impression 3D permet de concevoir des modèles personnalisés qui correspondent parfaitement à l'anatomie du patient, ce qui améliore l'ajustement et la fonction.

- Automobile : L'impression 3D à base de nickel est étudiée pour créer des composants à haute performance tels que des pistons, des bielles et même des étriers de frein. La possibilité de concevoir des structures légères très résistantes est particulièrement intéressante pour l'industrie automobile.

L'avenir de la Poudre à base de nickel Impression 3D

L'avenir de l'impression 3D à base de poudre de nickel est prometteur. Au fur et à mesure que la recherche et le développement se poursuivent, nous pouvons nous attendre à voir.. :

- Réduction des coûts de production : Les progrès de la technologie d'impression et des matériaux devraient faire baisser le coût unitaire, rendant l'impression 3D plus compétitive pour des applications plus larges.

- Sélection élargie de matériaux : La gamme d'alliages de nickel imprimables va continuer à s'élargir, offrant aux ingénieurs davantage d'options pour répondre à des besoins de performance spécifiques.

- Des vitesses d'impression plus rapides et des volumes de production plus importants : Les progrès de la technologie d'impression permettront d'accélérer les temps d'impression et de créer des pièces plus grandes et plus complexes.

- Intégration avec d'autres technologies : L'impression 3D peut être combinée à d'autres techniques de fabrication avancées telles que l'usinage ou la finition de surface pour obtenir une solution complète.

FAQ

Voici quelques questions fréquemment posées sur l'impression 3D de poudres à base de nickel :

| Question | Réponse |

|---|---|

| Quelles sont les caractéristiques de l'état de surface des pièces imprimées en 3D à base de nickel ? | L'état de surface peut varier en fonction du processus d'impression et des techniques de post-traitement. Les pièces peuvent nécessiter un usinage ou un polissage supplémentaire pour obtenir l'état de surface souhaité. |

| Les pièces imprimées en 3D à base de nickel peuvent-elles être soudées ou assemblées à d'autres composants ? | Oui, les pièces imprimées en 3D à base de nickel peuvent être soudées à l'aide de techniques spécialisées. Toutefois, la soudabilité peut varier en fonction de l'alliage spécifique et des paramètres d'impression. |

| Quels sont les avantages environnementaux de l'impression 3D à base de nickel ? | Par rapport aux méthodes traditionnelles, l'impression 3D permet de réduire les déchets de matériaux et la consommation d'énergie grâce à un enlèvement minimal des matériaux. |

| L'impression 3D à base de nickel est-elle sûre ? | La poudre de nickel peut être dangereuse pour la santé si elle est inhalée. Des protocoles de sécurité et des systèmes de ventilation appropriés sont essentiels lorsque l'on travaille avec de la poudre de nickel dans un environnement d'impression 3D. |

En conclusion

L'impression 3D à base de poudre de nickel est une technologie transformatrice qui a le potentiel de révolutionner diverses industries. Bien qu'elle ne remplace pas entièrement la fabrication traditionnelle, elle offre des avantages uniques pour les applications nécessitant des géométries complexes, des pièces légères et un prototypage rapide. Au fur et à mesure que la technologie évolue et que les coûts diminuent, l'impression 3D à base de nickel devrait jouer un rôle de plus en plus important dans l'avenir de l'industrie manufacturière.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) Which nickel-based alloys are most used in powder 3D printing today?

- IN718 and IN625 dominate due to balanced weldability and properties. Higher-temperature grades like IN738LC and IN939 are emerging but require tighter oxygen control and post-treatment.

2) How do powder characteristics impact LPBF outcomes vs traditional routes?

- For LPBF, PSD 15–45 μm, high sphericity (>0.93), low satellites, and low O/N/H (e.g., O ≤0.03–0.06 wt%) are critical to density and surface finish. Traditional routes rely less on powder morphology and more on melt cleanliness and mold/die quality.

3) When is Nickel-based Powder AM cost-competitive with casting/forging?

- Low-to-mid volumes, complex internal channels, part consolidation, or high buy-to-fly ratios. Eliminating tooling and reducing machining can offset higher per-kg powder and machine-hour costs.

4) What post-processing is typical for AM nickel parts?

- Stress relief, HIP for porosity, solution/age heat treatments (e.g., IN718), machining/EDM for features and surface finish, and NDT (CT, UT, dye penetrant) to meet aerospace/energy specs.

5) Can AM parts match fatigue performance of wrought/cast components?

- Yes, with optimized parameters, HIP, and surface finishing. Internal defect control and surface condition are key; several aerospace-qualified IN718 AM parts meet or exceed conventional baselines under specified conditions.

2025 Industry Trends: Nickel-based Powder AM vs Traditional

- Productivity: Multi-laser LPBF and advanced scan strategies increase build rates 20–60% vs 2023 for IN718/IN625.

- Qualification: Wider adoption of standardized artifacts and digital material passports speeds aerospace/energy approvals.

- Sustainability: Argon recovery in atomization, higher recycled content disclosures (5–20%), and extended powder reuse with tighter QA.

- Design shift: Part consolidation reduces fasteners and leak-paths; conformal cooling in hot-section components improves efficiency.

- Hybrid workflows: AM near-net shapes + finish machining challenge investment casting lead times for complex hardware.

2025 KPI Snapshot (indicative ranges)

| Métrique | Traditional (Casting/Forging + Machining) | Nickel-based Powder AM (LPBF) | Notes/Sources |

|---|---|---|---|

| Lead time (tooling to part) | 10–30+ weeks (tooling-dependent) | 2–8 weeks (no tooling) | OEM case studies; supplier data |

| Buy-to-fly ratio | 4:1 to >10:1 (machined) | 1.1:1 to 2:1 | AM part consolidation |

| As-built relative density | N/A (cast ~99.0–99.5%) | 99.6–99.9% (optimized) | CT-confirmed coupons |

| Surface finish Ra (μm) | Casting 3–12; machined ≤1 | LPBF 8–20; post-machined ≤1 | Process and finish dependent |

| LPBF build rate (cm³/h per laser, IN718) | N/A | 35–60 (2025) | Multi-laser + path tuning |

| Oxygen content (wt%, AM-grade powder) | N/A | 0.03–0.06 typical | ISO/ASTM 52907; ASTM E1019 |

| Reuse cycles before blend | N/A | 5–10 with QA | Digital powder passports |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive), industry sustainability reports

Latest Research Cases

Case Study 1: Consolidated IN718 AM Combustor Liner for Lead-Time Reduction (2025)

Background: An aero tier‑1 faced 24‑week lead times and 12‑part assemblies for a small combustor liner.

Solution: Redesigned for LPBF with integrated effusion and conformal channels; used multi‑laser overlap calibration, HIP, and IN718 age hardening.

Results: Part count 12 → 1; lead time −58%; mass −18%; pressure drop −9%; low‑cycle fatigue at 650°C matched spec after surface finishing.

Case Study 2: Argon Recovery and He‑Assist Atomization for IN625 Powder Quality (2024)

Background: A powder supplier sought lower satellites and oxygen with reduced gas cost.

Solution: Installed cryogenic argon recovery and selective helium assist at the nozzle; inline O2 ppm monitoring and PSD control.

Results: Argon consumption −34%; median O 0.061 → 0.045 wt%; satellite count −29%; Hall flow improved by 1.6 s/50 g; customer AM density +0.2% absolute.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Consistent powder metrics—PSD, O/N/H, flow, density—plus digital traceability underpin reproducible Nickel‑based Powder AM across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration move nickel AM from prototypes to dependable serial production in hot‑section hardware.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Aligning supplier COAs with ISO/ASTM methods and material passports is compressing qualification timelines in aerospace and energy.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards: E1019 (O/N/H), B212/B213/B703 (flow/density), F3301/F3571 (PBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑based Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM resources (GE Additive, EOS, SLM Solutions, Renishaw): Parameter guides and application notes

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 KPI comparison table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Nickel‑based Powder AM vs traditional processes.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new datasets on powder reuse and argon recovery are published.