Poudres à base de nickel sont devenus la pierre angulaire de diverses industries, réputées pour leurs propriétés exceptionnelles et leur polyvalence. Ces matériaux finement broyés, principalement composés de nickel et d'éléments d'alliage méticuleusement sélectionnés, offrent une combinaison convaincante de solidité, de résistance à la chaleur et de résistance à la corrosion, ce qui les rend idéaux pour les applications exigeantes.

Propriétés physiques et chimiques des poudres à base de nickel

| Propriété | Description |

|---|---|

| Haute pureté | La teneur en nickel est généralement supérieure à 99 %, ce qui garantit des performances constantes. |

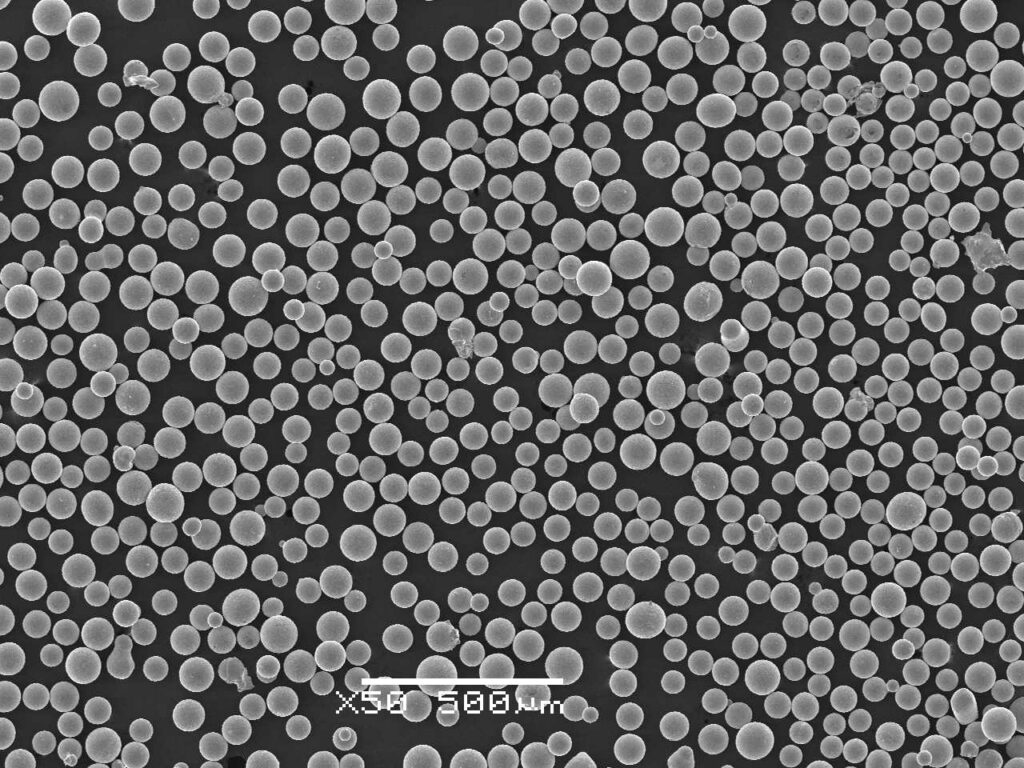

| Contrôle de la taille et de la morphologie des particules | Adapté à des applications spécifiques, influençant la fluidité, la densité de tassement et le comportement au frittage. |

| Excellente conductivité thermique | Facilite un transfert de chaleur efficace, crucial pour les applications telles que les échangeurs de chaleur et les systèmes de gestion thermique. |

| Bonne conductivité électrique | Permet diverses applications électriques, y compris les électrodes de batteries et les composants électroniques. |

| Résistance supérieure à la corrosion | Il présente une résistance remarquable à l'oxydation, aux environnements acides/alcalins et à la corrosion par piqûres/crevasses, ce qui prolonge la durée de vie du produit. |

| Performances exceptionnelles à haute température | Ils conservent leur intégrité structurelle et leurs propriétés mécaniques même sous une chaleur extrême, ce qui les rend adaptés à des applications telles que les turbines à gaz et les moteurs aérospatiaux. |

| Résistance mécanique impressionnante | Offre une résistance exceptionnelle à la déformation, à la fissuration et à l'usure, idéale pour les composants nécessitant une grande durabilité. |

Performance de traitement des Poudres à base de nickel

Les poudres à base de nickel ne sont pas seulement des matériaux remarquables en soi, mais elles possèdent également un avantage unique : leur résistance à la corrosion. des performances de traitement exceptionnelles. Cela se traduit par leur capacité à s'adapter à diverses techniques de fabrication, ce qui les rend très recherchées dans de nombreuses industries. Examinons plus en détail deux domaines clés dans lesquels ces poudres brillent vraiment :

1. Métallurgie des poudres (PM) : Cette technique consiste à compacter et à fritter des poudres métalliques pour créer des composants de forme presque nette. Les poudres à base de nickel excellent dans les PM en raison de leur :

- Taille des particules fine et uniforme : Cela permet un emballage efficace lors du compactage, ce qui permet d'obtenir des produits finaux plus denses et plus résistants.

- Sphéricité : Les particules sphériques s'écoulent mieux, ce qui permet une distribution uniforme dans le moule et réduit le risque de défauts lors du compactage.

- Grande pureté : Cela garantit des propriétés matérielles constantes et minimise la formation de phases indésirables pendant le frittage.

Par conséquent, le PM avec des poudres à base de nickel permet de créer des composants complexes avec des matériaux de haute qualité :

- Amélioration des propriétés mécaniques : Il s'agit notamment d'une résistance élevée, d'une bonne ductilité et d'une excellente résistance à l'usure.

- Géométries complexes : La possibilité de créer des composants de forme presque nette réduit considérablement le besoin de post-traitement, ce qui minimise les déchets de matériaux et les coûts de production.

2. Fabrication additive (AM) : Également connue sous le nom d'impression 3D, l'AM utilise des données de conception assistée par ordinateur (CAO) pour construire des objets couche par couche. Les poudres à base de nickel sont idéales pour l'AM en raison de leur :

- Sphéricité : Cela garantit une bonne fluidité à travers la buse d'impression, ce qui permet un dépôt précis et des caractéristiques de conception complexes.

- Point de fusion élevé : Cela permet de créer des structures dotées d'une excellente stabilité thermique, idéales pour les applications à haute température.

- Propriétés personnalisables : En manipulant la composition et les paramètres de traitement, les propriétés du produit final peuvent être personnalisées pour répondre à des exigences spécifiques.

Par conséquent, l'AM avec des poudres à base de nickel permet la production de :

Structures très complexes : Cela permet de créer des motifs complexes impossibles à réaliser avec les méthodes de fabrication traditionnelles.

Composants légers : L'utilisation efficace des matériaux dans l'AM, combinée aux propriétés inhérentes des poudres à base de nickel, telles qu'un rapport résistance/poids élevé, permet d'obtenir des structures légères et robustes à la fois.

Applications de la Poudres à base de nickel

Les poudres à base de nickel sont largement utilisées dans diverses industries en raison de leurs propriétés uniques :

| L'industrie | Exemples d'application |

|---|---|

| Aérospatiale : | Aubes de turbines, composants de moteurs de fusées, échangeurs de chaleur et trains d'atterrissage. |

| Automobile : | Composants du moteur, collecteurs d'échappement et convertisseurs catalytiques. |

| L'énergie : | Composants de turbines à gaz, échangeurs de chaleur et équipements de traitement chimique. |

| Traitement chimique : | Réacteurs, pompes et vannes pour les environnements difficiles. |

| Électronique : | Électrodes de batterie, contacts électriques et dissipateurs de chaleur. |

| Médical : | Implants prothétiques, instruments chirurgicaux et applications dentaires. |

Modèles spécifiques de poudres métalliques et leurs descriptions

Bien qu'une liste exhaustive dépasse le cadre de cet article, voici 10 modèles de poudres à base de nickel couramment utilisés, avec leurs caractéristiques :

IN625 : Cet alliage largement utilisé possède une excellente résistance à haute température, une résistance à l'oxydation et une bonne aptitude à la fabrication, ce qui le rend idéal pour les aubes de turbines, les disques et les chambres de combustion dans les applications aérospatiales.

Inconel 625 : Il offre une résistance au fluage et une robustesse supérieures à celles de l'IN625, ce qui le rend adapté aux sections les plus chaudes des turbines à gaz et des chambres de combustion.

Inconel 718 : Réputé pour sa solidité exceptionnelle, ses performances à haute température et sa bonne résistance à la corrosion, il constitue un choix populaire pour les composants aérospatiaux, les disques et les fixations.

René 41 : Offre une résistance au fluage et une robustesse exceptionnelles à très haute température, idéale pour les aubes de turbines et autres composants à section chaude des moteurs à réaction.

AM350 : Poudre de superalliage à base de nickel atomisé au gaz, spécialement conçue pour la fabrication additive, offrant un équilibre entre la résistance, la ductilité et les performances à haute température.

AWS A5.16 ERNi-1 : Poudre de soudure au nickel connue pour son excellente soudabilité, sa résistance à la corrosion et sa résistance à haute température, utilisée pour assembler des métaux similaires et dissemblables.

Nickel 200 : Poudre de nickel commercialement pure présentant une ductilité élevée, une excellente conductivité électrique et une bonne résistance à la corrosion, utilisée dans l'électronique, les électrodes et les équipements de traitement chimique.

Nickel 270 : Offre une meilleure résistance à haute température que le Nickel 200, ce qui le rend approprié pour les applications nécessitant une résistance modérée à des températures élevées.

Nickel 601 : Poudre d'alliage nickel-chrome connue pour sa bonne résistance à l'oxydation et sa résistance à haute température, utilisée dans les éléments chauffants électriques, les composants de fours et les échangeurs de chaleur.

Nickel-Copper : Combinant la résistance à la corrosion du nickel et la conductivité électrique supérieure du cuivre, cette poudre trouve des applications dans les alliages de brasage, les contacts électriques et les dissipateurs thermiques.

Avantages et limites de la Poudres à base de nickel

Pour :

- Propriétés mécaniques exceptionnelles : Les poudres à base de nickel offrent une solidité, une résistance à l'usure et des performances à haute température exceptionnelles, ce qui les rend idéales pour les applications exigeantes.

- Résistance supérieure à la corrosion : Ils présentent une résistance remarquable à divers environnements corrosifs, ce qui garantit des performances durables et des coûts de maintenance réduits.

- Polyvalence : Ces poudres peuvent être traitées à l'aide de diverses techniques telles que la métallurgie des poudres et la fabrication additive, ce qui permet de créer des composants complexes et variés.

- Propriétés personnalisables : En ajustant la composition, la taille des particules et les méthodes de traitement, les propriétés des poudres à base de nickel peuvent être adaptées à des applications spécifiques.

Cons :

- Coût élevé : Par rapport à d'autres matériaux, les poudres à base de nickel peuvent être plus chères en raison du coût élevé des matières premières et de la complexité du traitement.

- La fragilité : Certains types de poudres à base de nickel peuvent être fragiles et nécessitent une manipulation et des techniques de traitement minutieuses pour éviter les fissures.

- ductilité limitée : Par rapport à certains matériaux comme l'acier, les poudres à base de nickel peuvent présenter une ductilité plus faible, ce qui limite leur adéquation aux applications nécessitant une déformation importante.

Choisir la bonne poudre

Pour sélectionner la poudre à base de nickel la mieux adaptée à votre application, il faut tenir compte de plusieurs facteurs cruciaux :

- Application prévue : La fonction spécifique et les conditions d'utilisation du composant influencent considérablement les propriétés requises de la poudre.

- Méthode de traitement : L'utilisation de la métallurgie des poudres, de la fabrication additive ou d'autres techniques aura un impact sur les caractéristiques souhaitées de la poudre.

- Propriétés mécaniques requises : Tenez compte de la résistance, de la résistance à l'usure et des performances à haute température requises pour votre application.

- Exigences en matière de résistance à la corrosion : Évaluer l'environnement corrosif spécifique auquel le composant sera confronté et choisir une poudre ayant une résistance adéquate.

- Considérations relatives aux coûts : Si les poudres à base de nickel offrent des propriétés exceptionnelles, leur coût peut être un facteur à prendre en compte en fonction de vos contraintes budgétaires.

Avis d'experts et tendances du secteur

Les experts de l'industrie reconnaissent la demande croissante pour les poudres à base de nickel en raison de leur combinaison unique de propriétés et de l'adoption croissante des technologies de fabrication additive. Les progrès réalisés dans les méthodes de production de poudres devraient conduire à des processus de production plus rentables et plus efficaces, élargissant ainsi leurs applications dans diverses industries.

Conclusion

Poudres à base de nickel se sont imposés comme des matériaux précieux dans divers secteurs industriels en raison de leurs propriétés exceptionnelles, de leur polyvalence et de leur potentiel en matière de techniques de fabrication avancées. En comprenant leurs caractéristiques, leurs avantages, leurs limites et leurs critères de sélection, vous pourrez exploiter leur potentiel pour créer des composants performants et durables dans diverses applications exigeantes.

FAQ

Q : Quelle est la taille typique des particules des poudres à base de nickel ?

R : La taille des particules des poudres à base de nickel peut varier en fonction de l'application. Elle varie généralement de 10 à 150 microns, les particules les plus fines offrant une meilleure surface et une meilleure densité d'emballage, tandis que les particules plus grossières peuvent améliorer la fluidité et réduire les coûts de traitement.

Q : Les poudres à base de nickel peuvent-elles être manipulées sans danger ?

R : Les poussières de nickel peuvent être nocives si elles sont inhalées. Des précautions de sécurité appropriées, notamment le port d'équipements de protection individuelle (EPI) tels que des masques et des gants, sont indispensables lors de la manipulation et du traitement des poudres à base de nickel.

Q : Quelles sont les nouvelles applications des poudres à base de nickel ?

R : L'adoption croissante de la fabrication additive ouvre de nouvelles possibilités pour les poudres à base de nickel dans la création de composants légers et complexes pour l'aérospatiale, les implants médicaux et d'autres applications exigeantes. Des recherches sont également en cours pour explorer leur potentiel dans les solutions de stockage d'énergie et les catalyseurs.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) Which nickel-based powders are most common for additive manufacturing and why?

- IN718 and IN625 lead due to balanced weldability, strength, and corrosion/oxidation resistance with robust, published process windows. Emerging high-temperature grades include IN738LC and IN939, which need tighter oxygen control and post-processing.

2) What powder characteristics most affect AM build quality?

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity (>0.93), low satellites, controlled O/N/H (e.g., O ≲0.03–0.06 wt% for Ni superalloys), stable flow (Hall/Carney), and consistent apparent/tap density per ISO/ASTM 52907.

3) Can nickel-based powders be reused without degrading properties?

- Yes, with inert handling, sieving, and blending rules. Track PSD shift, oxygen/nitrogen pickup (ASTM E1019), flow, and density. Many shops achieve 5–10 reuse cycles before blending with virgin powder.

4) How do gas-atomized and water-atomized nickel powders differ?

- Gas atomized powders are more spherical with superior flow—preferred for LPBF and thermal spray. Water atomized powders are irregular, lower cost, and common in press-and-sinter powder metallurgy where flow aids and compaction compensate.

5) What post-processing is typical for AM nickel superalloy parts?

- Stress relief, hot isostatic pressing (HIP) for porosity, solution and age heat treatments (e.g., for IN718), machining/EDM, and surface finishing. Qualification often follows aerospace/medical standards and OEM specs.

2025 Industry Trends: Nickel-Based Powders

- Productivity gains: Multi-laser LPBF and scan optimization boost build rates 20–60% for IN718/IN625.

- Powder circularity: Digital material passports document PSD, O/N/H, reuse counts, and COA data; reuse windows extended with tighter QA.

- Advanced atomization: Close‑coupled gas atomization and selective He‑assist reduce satellites and narrow PSD; argon recovery cuts gas use 20–40%.

- Qualification acceleration: Wider use of standardized artifacts and data packages shortens aerospace and energy part approvals.

- Sustainability disclosures: More suppliers report recycled content (5–20%) and energy intensity per kg of powder.

2025 KPI Snapshot for Nickel-Based Powders (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| LPBF build rate (cm³/h per laser, IN718) | 25–40 | 35–60 | Multi-laser + path tuning |

| As-built relative density (optimized) | 99.5–99.8% | 99.6–99.9% | CT verification on coupons |

| Oxygen content (wt%, AM grade) | 0.04–0.08 | 0.03–0.06 | Improved inert handling |

| Sphericity (gas-atomized) | 0.92–0.95 | 0.94–0.97 | Enhanced nozzle design |

| Reuse cycles before blend | 3–6 | 5-10 | Digital passports + sieving |

| Argon consumption (Nm³/kg powder) | 2.0–4.0 | 1.5–3.0 | Recovery systems adoption |

References: ISO/ASTM 52907; ASTM E1019; ASTM B212/B213/B703; NIST AM‑Bench; OEM application notes (EOS, SLM Solutions, GE Additive); industry sustainability reports

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration for IN718 Brackets (2025)

Background: An aerospace supplier observed stitch-line defects and roughness where laser fields overlapped.

Solution: Implemented automated multi‑laser alignment, synchronized hatch rotations, and in‑situ photodiode monitoring; standard HIP + age for IN718.

Results: Lack‑of‑fusion in overlap zones −48%; surface Ra improved from 19 μm to 12 μm; fatigue life at 650°C (R=0.1) +17%; scrap rate −23%.

Case Study 2: Argon Recovery Retrofit in Gas Atomization of IN625 (2024)

Background: A powder producer aimed to cut operating costs and stabilize oxygen levels.

Solution: Installed cryogenic argon recovery and O2 ppm real‑time monitoring; optimized gas‑to‑melt ratio to curb satellites.

Results: Argon use −34%; median O reduced from 0.061 to 0.045 wt%; satellite count −29%; customer Hall flow improved by 1.7 s/50 g.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics—PSD, O/N/H, flow, and density—combined with digital traceability are foundational to reproducible Nickel‑Based Powders performance in AM.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025, parameter portability and multi‑laser calibration push nickel superalloys from pilot runs to dependable serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment of supplier COAs with ISO/ASTM test methods and material passports is shortening qualification cycles across regulated sectors.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Feedstock characterization for metal AM powders

https://www.iso.org/standard/78974.html - ASTM standards for Ni powders: E1019 (O/N/H), B212/B213/B703 (density/flow), F3301/F3571 (LPBF practices)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for additive manufacturing

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Nickel‑Based Powders applications

https://senvol.com/database - HSE ATEX/DSEAR guidance for combustible metal powders handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM parameter libraries and data sheets (GE Additive, EOS, SLM Solutions, 3D Systems, Renishaw)

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and authoritative tools/resources focused on Nickel‑Based Powders in AM and PM.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEMs release new Ni alloy parameter sets, or new data on powder circularity and argon recovery adoption becomes available.