Vue d'ensemble Poudre pour la fabrication additive

La fabrication additive, également connue sous le nom d'impression 3D, utilise divers matériaux sous forme de poudre pour construire des pièces et des produits couche par couche. Le type de poudre choisi dépend du processus spécifique de fabrication additive utilisé, ainsi que des caractéristiques souhaitées pour la pièce finie.

Parmi les principaux types de poudres pour la fabrication additive, on peut citer

- poudres métalliques – ; Utilisé dans les processus de fusion sur lit de poudre et de dépôt d'énergie dirigée. Les matériaux courants sont le titane, l'aluminium, l'acier, les alliages de nickel et le cobalt-chrome.

- Poudres de polymères – ; Utilisé dans les processus de fusion sur lit de poudre et de projection de matériaux. Les matériaux courants sont le nylon, l'ABS, le polycarbonate, le polystyrène et le polyuréthane thermoplastique.

- Poudres céramiques – ; Utilisé dans les processus de projection de liant et d'extrusion de matériaux. Les matériaux courants sont la silice, l'alumine, la zircone et la porcelaine.

- Sable et poudres de coulée – ; Utilisé dans les processus de projection de liant pour créer des moules et des noyaux pour les moulages métalliques. Généralement à base de silice.

- Poudres biocompatibles et bioactives – ; Utilisé dans les applications médicales. Les matériaux courants sont le titane, l'hydroxyapatite et le phosphate tricalcique.

Les caractéristiques des poudres de fabrication additive peuvent influencer de manière significative les propriétés, la qualité, la précision et les performances des pièces imprimées. Les principales propriétés des poudres sont les suivantes

Composition des poudres pour la fabrication additive

La fabrication additive utilise des matériaux métalliques, polymères, céramiques, du sable et d'autres poudres avec des compositions spécifiques adaptées à divers processus d'impression.

poudres métalliques

| Type | Compositions courantes |

|---|---|

| Alliages de titane | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| Alliages d'aluminium | AlSi10Mg, AlSi12, Scalmalloy |

| Alliages d'acier | 17-4PH, 316L, 304L, 4140 |

| Alliages de nickel | Inconel 625, 718 ; Hastelloy X |

| Cobalt-Chrome | CoCrMo |

Poudres de polymères

| Type | Compositions courantes |

|---|---|

| Nylon | Nylon 11, Nylon 12 |

| ABS | Acrylonitrile butadiène styrène |

| Polycarbonate | Polycarbonate de bisphénol A |

| Polystyrène | PS, PS à haute résistance aux chocs |

| Polyuréthane thermoplastique | TPU |

Poudres céramiques

| Type | Compositions courantes |

|---|---|

| Silice | Quartz fondu, cristobalite |

| Alumine | Al2O3 |

| Zircone | ZrO2, YSZ (stabilisé à l'yttrium) |

| Porcelain | Mélange de verre, d'argile et de feldspath |

Sable et poudres de coulée

| Type | Compositions |

|---|---|

| Sable de silice | Principalement SiO2, avec des traces d'oxydes métalliques et d'oxydes non métalliques |

| Sable de zircon | Silicate de zirconium |

| Sable olivine | Silicate de magnésium et de fer |

| Sable de chromite | Oxyde de fer et de chrome |

Poudres bioactives et biocompatibles

| Type | Compositions courantes |

|---|---|

| Titane et alliages | Titane pur, Ti-6Al-4V |

| Hydroxyapatite | Ca10(PO4)6(OH)2 |

| Phosphate tricalcique | Ca3(PO4)2 |

Poudre pour la fabrication additive Propriétés

Les principales propriétés des poudres de fabrication additive qui influencent la qualité des pièces et les performances du processus sont les suivantes :

| Propriété | Description | Importance |

|---|---|---|

| Distribution de la taille des particules | Gamme et distribution des dimensions des particules de poudre | Affecte la fluidité de la poudre, la densité d'empaquetage, l'uniformité de la couche, la résolution. |

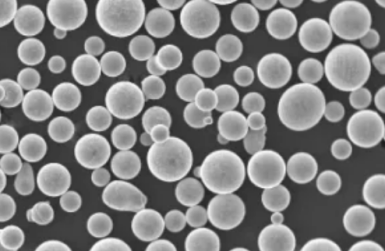

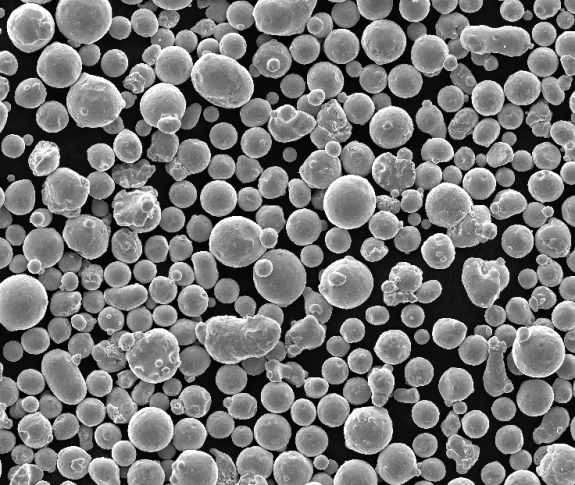

| Morphologie et forme | Rapport d'aspect et facteurs de forme des particules de poudre | Impacts sur l'étalement, la densité de tassement, le flux de poudre |

| Densité | Rapport masse/volume de la poudre en vrac | Détermine le poids et la précision dimensionnelle des pièces |

| Capacité d'écoulement | Capacité de la poudre à s'écouler librement sous l'effet d'une contrainte appliquée | Indispensable pour l'étalement et le recouvrement uniformes des couches de poudre |

| Teneur en eau | Pourcentage de la teneur en eau de la poudre | L'humidité élevée provoque des agglomérations de poudre et des défauts d'impression. |

| composition chimique | Composition élémentaire et phases présentes | Définit les propriétés mécaniques, la microstructure et les performances des pièces finies. |

Applications des poudres pour la fabrication additive

Les poudres de fabrication additive sont utilisées pour imprimer des composants fonctionnels dans les principales industries :

| L'industrie | Applications | Matériaux Used |

|---|---|---|

| Aérospatiale | Aubes de turbines, composants d'avions, moteurs de fusées | Alliages de titane, alliages de nickel, alliages d'aluminium, chrome cobalt |

| Automobile | Prototypage, production de pièces telles que des engrenages, des supports | Alliages d'aluminium, nylon, ABS |

| Médical | Coiffes dentaires, implants, instruments chirurgicaux | Alliages de titane, chrome cobalt, acier inoxydable |

| Consommateur | Bijoux, objets décoratifs, luminaires | Métaux précieux comme l'or, l'argent ; polymères |

Spécifications des poudres pour la fabrication additive

Les matériaux en poudre utilisés dans un processus spécifique de fabrication additive se conforment à certains seuils de taille, de composition et de propriétés :

| Processus | Taille des particules | Nuance d'alliage | Normes |

|---|---|---|---|

| Fusion des lits de poudre | 15-45 microns | Ti-6Al-4V ELI selon ASTM F3001 | ASTM F3049, ASTM F2924, ASTM F2971 |

| Jetting de liant | 20-60 microns | Acier inoxydable 420 ou 316 | ASTM F3301, MPIF 35 |

| Jets de matériaux | 5-25 microns | Polyuréthane 60-65 Shore D | – |

| Dépôt d'énergie dirigée | 45-150 microns | Inconel 718, acier inoxydable 316L | ASTM F3055, ASTM F3302 |

Fournisseurs de poudres pour la fabrication additive

Il existe un solide réseau de fournisseurs offrant un large éventail de poudres de fabrication additive pour les métaux, les polymères, les céramiques et les composites :

| Entreprise | Matériaux en poudre | Fourchette de coûts |

|---|---|---|

| Technologie LPW | Alliages de titane, alliages d'aluminium, acier inoxydable, alliages de nickel | 100 à 500 dollars par kg |

| Sandvik Osprey | Alliages d'acier inoxydable, alliages de nickel, alliages de cobalt | 50-250 dollars par kg |

| Poudres et revêtements avancés | Polymères à base de nylon, PEEK, PEKK | 80 à 600 dollars par kg |

| La société ExOne | Acier inoxydable, acier à outils, carbure de tungstène, Inconel 625 | 75 à 1000 dollars par kg |

| Höganäs | Acier inoxydable, alliages à base de fer | 30 à 150 dollars par kg |

| Kennametal | Carbure de tungstène-cobalt, 17-4PH inoxydable | 100 à 1200 dollars par kg |

| 3DCeram | Céramique d'alumine, céramique de zircone, silice | 100-250 dollars par kg |

Comparaison entre poudres pour la fabrication additive

Il existe des différences considérables entre les différentes options de poudres en ce qui concerne les processus de production, le coût, les propriétés des pièces et la qualité :

| Paramètres | Poudre de polymère | Poudre métallique | Poudre céramique |

|---|---|---|---|

| Taux de construction | Moyen | Slow | Presque |

| Résolution | Moyen | Haut | Moyenne à faible |

| Résistance des pièces | Faible à moyen | Très élevé | Moyenne à élevée |

| Précision des pièces | Moyen | Moyenne à élevée | Faible à moyen |

| Finition de la surface | Moyen | Haut | Faible à moyen |

| Propriétés thermiques | Point de fusion bas, faible conductivité | Point de fusion élevé, conductivité élevée | Point de fusion élevé, faible conductivité |

| Coût par pièce | Faible à moyen | Haut | Moyen |

| Post-traitement | Minime | Très large | Moyen |

Avantages de la fabrication additive sur lit de poudre

Les principaux avantages de l'utilisation de la technologie du lit de poudre pour la fabrication de pièces sont les suivants :

- Capacité à créer des géométries complexes et légères qui ne sont pas possibles avec le moulage ou l'usinage

- Déchets minimaux de matières premières puisque la poudre non utilisée est recyclée

- Ne nécessite pas d'outillage ou de moules spécifiques, ce qui permet un prototypage rapide.

- Les pièces présentent une solidité, une durabilité et une résistance à la chaleur et à la corrosion élevées, comparables à celles des matériaux corroyés.

- La porosité et la microstructure peuvent être facilement contrôlées

- De nombreux matériaux et alliages, y compris des compositions graduées, sont imprimables.

- La production en flux tendu avec des délais d'exécution minimes est possible

Limites de la fabrication additive sur lit de poudre

Certains inconvénients associés à la fabrication additive sur lit de poudre doivent être pris en compte :

- Coûts d'équipement et d'exploitation élevés par rapport à d'autres procédés

- Un post-traitement supplémentaire, tel que le pressage isostatique à chaud, est souvent indispensable.

- Les procédures et l'équipement de manipulation des poudres requièrent une attention particulière

- L'impression de certains polymères souples et de matériaux similaires au caoutchouc pose des problèmes

- Elle n'est pas idéale pour les scénarios de production de masse et à très haut volume.

- Les contraintes de taille imposées par les dimensions de la chambre de construction peuvent nécessiter la reconception de pièces de grande taille.

FAQ

Q : Quelle est la poudre métallique la plus couramment utilisée pour la fabrication additive ?

R : Les alliages de titane comme le Ti-6Al-4V sont l'une des poudres métalliques les plus populaires, en raison de leur rapport résistance/poids élevé et de leur biocompatibilité. Les alliages d'aluminium, les aciers inoxydables, le chrome-cobalt et les superalliages de nickel sont également très couramment utilisés.

Q : Quelle est la finesse des poudres utilisées dans les processus d'AM ?

R : La plage de taille typique est de 10 à 100 microns, bien que certains processus puissent utiliser des poudres nanométriques ultrafines de 1 à 10 microns. Les poudres plus fines, inférieures à 20 microns, offrent une meilleure résolution et une plus grande précision.

Q : Quels sont les facteurs qui influencent le prix des poudres pour la fabrication additive ?

R : Le coût des matières premières, la composition, le type d'alliage, les caractéristiques des particules telles que la distribution des tailles, la fluidité et la morphologie, les niveaux de pureté et le volume d'achat déterminent les prix. Les alliages complexes sont plus coûteux que les alliages simples.

Q : La forme des particules de poudre est-elle importante pour la fabrication additive ?

R : Oui, les poudres sphériques ayant une bonne fluidité, une bonne densité de tassement et une bonne capacité d'étalement donnent de bien meilleurs résultats que les poudres très irrégulières ou anguleuses pendant l'impression. La forme des particules influence la densité, l'uniformité de la couche et la finition de la surface.

Q : Les poudres disponibles sur le marché peuvent-elles être utilisées pour les processus d'AM ?

R : Pas toujours – la plupart des processus nécessitent des poudres personnalisées avec des compositions, des tailles et des formes adaptées spécifiquement aux applications d'impression 3D afin de garantir un flux et une fusion idéaux. Il est recommandé de ne recourir qu'à des fabricants bien établis qui exercent un contrôle de qualité rigoureux.

Q : Comment la poudre métallique inutilisée est-elle réutilisée ou recyclée dans la fabrication additive ?

R : Après l'impression, la poudre non filtrée est filtrée pour éliminer les gros agglomérats, puis mélangée à de petites quantités de poudre fraîche, afin de maintenir sa fluidité, sa densité et sa composition dans des limites étroites. Ce recyclage de la poudre réduit considérablement les coûts et les déchets.

Q : Quelles sont les causes des problèmes de décollement des couches dans l'impression 3D sur lit de poudre ?

R : Une liaison insuffisante entre les couches résulte d'un préchauffage inadéquat, d'une distribution inégale de la poudre, d'un apport d'énergie inadéquat, de gradients thermiques défavorables ou d'une mauvaise densité d'empaquetage des particules, entre autres raisons courantes. L'optimisation des paramètres du processus est essentielle.

Q : Les poudres métalliques de fabrication additive présentent-elles des risques d'inflammabilité ?

De nombreuses poudres élémentaires et d'alliage réactives sont hautement inflammables lorsqu'elles sont finement divisées. Une bonne ventilation, une mise à la terre électrique de l'équipement, des systèmes d'échappement spécialisés, la détection des étincelles et l'extinction des incendies sont des mesures de sécurité essentielles. Le stockage et la manipulation des poudres nécessitent également des précautions particulières.

en savoir plus sur les procédés d'impression 3D

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | Source |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.