La fusion sélective par laser (SLM), également connue sous le nom de frittage direct par laser métallique (DMLS) ou de fusion laser sur lit de poudre (LPBF), est une technologie de fusion sur lit de poudre utilisée dans la fabrication additive. La fusion laser sélective utilise un laser puissant pour fusionner et faire fondre des poudres métalliques afin de produire des objets 3D denses, couche par couche.

La technologie SLM est l'une des technologies d'impression 3D de métaux les plus utilisées grâce à sa capacité à produire des géométries complexes avec des propriétés mécaniques comparables à celles des pièces métalliques fabriquées traditionnellement. Ce guide complet fournit une vue d'ensemble de la technologie SLM, des applications, des matériaux, des fournisseurs d'équipement et des conseils pour démarrer.

Vue d'ensemble Fabrication additive SLM

Le SLM est un procédé d'impression 3D par fusion sur lit de poudre qui utilise un laser pour fondre et fusionner sélectivement des particules de poudre métallique couche par couche. Aperçu du fonctionnement du SLM :

Aperçu du processus de fabrication additive SLM

| Étapes du processus | Description |

|---|---|

| Création de modèles 3D | Un modèle CAO de la pièce souhaitée est créé et converti en fichier STL. |

| Trancher | Le logiciel de découpage divise le fichier STL en couches et génère des instructions de construction pour l'imprimante. |

| Épandage de poudre | Une lame de rechargement étale une fine couche de poudre métallique sur la plaque de construction. |

| Balayage laser | Un laser puissant fait fondre et fusionner des particules de poudre dans le motif de chaque couche, la liant à la couche inférieure. |

| Plate-forme de construction inférieure | La plate-forme de construction s'abaisse et une nouvelle couche de poudre est répandue sur le dessus. |

| Répéter la superposition | Les étapes sont répétées jusqu'à ce que la pièce entière soit construite couche par couche. |

| Retrait de la pièce | La poudre non fusionnée est retirée, révélant la pièce imprimée en 3D. |

| Post-traitement | La pièce peut nécessiter des finitions supplémentaires telles que le ponçage, le polissage ou le traitement thermique. |

Voici quelques-uns des principaux avantages de la fabrication additive SLM :

- Capacité à produire des géométries très complexes, impossibles à réaliser avec les méthodes conventionnelles.

- Déchets minimaux de matériaux puisque la poudre peut être réutilisée.

- Les assemblages consolidés et les structures légères peuvent être imprimés en une seule pièce.

- Délai de mise sur le marché plus court grâce à la réduction du besoin d'outillage et de fixation sur mesure.

- Les pièces peuvent être personnalisées et conçues pour des performances optimales grâce à la conception générative.

- Inventaire numérique – ; les pièces peuvent être imprimées à la demande selon les besoins.

- Grande précision dimensionnelle et répétabilité.

La technologie SLM permet aux entreprises des secteurs de l'aérospatiale, de la médecine et de l'automobile de produire des pièces métalliques dont les propriétés mécaniques atteignent ou dépassent celles des pièces métalliques fabriquées traditionnellement.

Matériaux SLM

Toute une série de métaux et d'alliages métalliques peuvent être traités par fusion sélective au laser. Les matériaux SLM les plus couramment utilisés sont les suivants

Aperçu des matériaux SLM

| Matériau | Propriétés principales | Applications |

|---|---|---|

| Acier inoxydable (316L, 17-4PH) | Haute résistance, résistance à la corrosion | Aérospatiale, automobile, médecine |

| Alliages d'aluminium (AlSi10Mg, AlSi7Mg) | Léger, solide | Aérospatiale, automobile |

| Alliages de titane (Ti6Al4V, TiAl) | Léger, biocompatible | Aérospatiale, médecine |

| Cobalt-Chrome (CoCr) | Biocompatible, grande dureté | Implants dentaires et médicaux |

| Alliages de nickel (Inconel) | Résistance à la chaleur, haute résistance | Aérospatiale, automobile |

| Aciers à outils | Dureté élevée, résistance à l'usure | Outillage, moules |

Le matériau SLM le plus utilisé est l'aluminium en raison de son rapport poids/résistance, de sa résistance à la corrosion et de son coût. Le titane est populaire pour les applications aérospatiales et médicales où la biocompatibilité et la haute résistance sont essentielles.

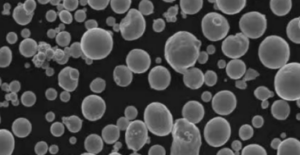

Différentes poudres métalliques sont disponibles avec des tailles de particules allant de 10 à 45 microns. Les poudres plus fines permettent généralement d'obtenir une résolution et une précision plus élevées. Les particules de poudre sont normalement de forme sphérique pour une fluidité optimale et un emballage dense pendant le processus de construction.

Précision des pièces et état de surface SLM

Le procédé SLM permet de produire des pièces d'une grande précision et d'une finition de surface adaptée à de nombreuses applications finales. Voici quelques valeurs typiques des propriétés des pièces obtenues par SLM :

Précision et finition de surface SLM

| Attribut | Valeurs typiques |

|---|---|

| Précision dimensionnelle | ± 0,1-0,2% avec une tolérance de ± 0,03-0,05 mm |

| Résolution | 20-100 microns |

| Rugosité de la surface (tel que construit) | Ra 10-25 microns, Rz 50-100 microns |

| Porosité | Presque entièrement dense (>99%) |

| Propriétés mécaniques | Peut correspondre à des pièces fabriquées de manière traditionnelle |

La précision est influencée par des facteurs tels que le diamètre du faisceau laser, la taille de la poudre et l'épaisseur de la couche. Des couches plus fines (20-50 microns) permettent une plus grande précision et des détails plus fins.

La rugosité de la surface obtenue par SLM est relativement élevée. Diverses techniques de finition peuvent être utilisées pour améliorer l'état de surface, comme le sablage, le polissage, le grenaillage de précontrainte et le revêtement.

Lignes directrices de conception SLM

Pour tirer parti avec succès de la fabrication additive SLM, les composants doivent être conçus en tenant compte des limites du processus. Voici quelques lignes directrices clés pour la conception SLM :

Lignes directrices de conception SLM

| Considérations relatives à la conception | Lignes directrices |

|---|---|

| Surplombs | Les surplombs supérieurs à 45° peuvent nécessiter des supports. |

| Epaisseur de la paroi | Une épaisseur de paroi minimale de ~0,3-0,5 mm est recommandée. |

| Trous/ouvertures | Diamètre minimum de ~1 mm pour les trous ronds. Envisager des trous en forme de goutte d'eau. |

| Tolérances | Conception avec une tolérance de +/- 0,1-0,2 mm pour les applications de haute précision. |

| Finition de la surface | Prévoir un post-traitement si une finition de surface élevée est nécessaire. |

| Soutien | Utiliser des angles autoportants ou optimiser l'orientation pour minimiser les supports. |

| Texte | La hauteur minimale du texte est de 1 mm, évitez les textes minces qui dépassent. |

| Part Orientation | Optimiser les supports, les porte-à-faux et le temps de construction. |

Le respect des principes DfAM (Design for Additive Manufacturing) vous permet de maximiser la liberté de conception de la SLM et de produire des composants hautement optimisés, ce qui n'est pas possible avec les méthodes soustractives.

Applications SLM

Les capacités de la technique SLM lui permettent de produire des pièces métalliques et des prototypes dans un large éventail d'industries :

Principales applications de la SLM

| L'industrie | Applications | Composants |

|---|---|---|

| Aérospatiale | Composants d'aéronefs, moteurs | Aubes de turbines, tuyères de fusées, échangeurs de chaleur |

| Médical | Restaurations dentaires, implants | Couronnes, bridges, implants orthopédiques |

| Automobile | Pièces de performance, conceptions personnalisées | Châssis léger, pièces en aluminium sur mesure |

| Outillage | Moules d'injection, modèles de coulée | Canaux de refroidissement conformes pour les moules |

| Consommateur | Produits personnalisés | Bijoux, gadgets, art décoratif |

| Défense | Systèmes d'armes complexes | Réceptacles d'armes à feu légères |

Des avantages tels que l'allègement, la consolidation des pièces, la personnalisation de masse, le prototypage rapide et l'amélioration des performances rendent la technologie SLM attrayante dans ces secteurs. La fabrication additive de métaux permet également d'atteindre de nouveaux niveaux de complexité et d'optimisation de la conception.

Aperçu de l'équipement SLM

Les machines SLM utilisent un laser pour faire fondre sélectivement des poudres métalliques couche par couche sur la base d'un modèle 3D. Voici quelques-uns des principaux composants et capacités des systèmes SLM modernes :

Composants des machines SLM

| Composant | Description |

|---|---|

| Source laser | Les lasers à fibre jusqu'à 500 W avec une longueur d'onde d'environ 1 μm sont courants. Ils fournissent l'énergie nécessaire pour faire fondre la poudre. |

| Système de balayage | Miroirs galvanométriques à grande vitesse ou réseau de balayage pour contrôler le mouvement du laser. |

| Lit à poudre | La plate-forme de construction s'abaisse au fur et à mesure de l'application des couches. La poudre est étalée à l'aide d'une lame de recouvrement ou d'un distributeur de poudre. |

| Approvisionnement en poudre | Conteneurs et vannes d'alimentation en poudre intégrés pour alimenter la zone de construction. |

| Débit de gaz inerte | Atmosphère d'argon ou d'azote pour éviter l'oxydation. |

| Contrôles | Logiciel pour préparer et découper le modèle, sélection des paramètres, contrôles du système. |

| Post-traitement | Il peut s'agir d'équipements de récupération des poudres, de tamisage et de nettoyage des pièces. |

Capacités de l'équipement SLM

| Paramètres | Gamme typique |

|---|---|

| Construire l'enveloppe | 100-500 mm x 100-500 mm x 100-500 mm |

| Épaisseur de la couche | 20-100 μm |

| Taille du spot laser | 50-120 μm |

| Vitesse de balayage | Jusqu'à 10 m/s |

| Taille minimale de l'objet | 150-300 μm |

| Matériaux | Acier inoxydable, aluminium, titane, Inconel, etc. |

Les machines SLM haut de gamme offrent des volumes de fabrication plus importants, une puissance laser plus élevée pour des fabrications plus rapides et des fonctions telles que les capacités multi-laser. Les fournisseurs proposent des machines allant des imprimantes de bureau aux systèmes de production à grande échelle.

Post-traitement SLM

Les pièces métalliques imprimées par SLM nécessitent souvent un post-traitement pour obtenir la finition et les propriétés souhaitées. Voici quelques étapes typiques du post-traitement :

Post-traitement SLM

| Processus | Description |

|---|---|

| Suppression du support | Retrait des structures de soutien de la pièce. |

| Soulagement des contraintes thermiques | Traitement thermique pour réduire les contraintes résiduelles dues au processus de fabrication. |

| Finition de surface | Sablage, meulage, polissage, grenaillage de précontrainte pour améliorer la finition de la surface. |

| Pressage isostatique à chaud | L'application d'une température et d'une pression élevées permet d'augmenter la densité et d'améliorer les propriétés. |

| Usinage | Usinage CNC conventionnel pour des caractéristiques ou des surfaces de haute précision. |

| Revêtements | Application de revêtements spéciaux pour résister à l'usure, à la corrosion, etc. |

Le post-traitement spécifique dépend du matériau, des exigences de l'utilisation finale et des propriétés souhaitées. Des procédés tels que le recuit peuvent également être utilisés pour modifier la microstructure et le comportement mécanique selon les besoins.

Comment choisir un fournisseur SLM

Il est important de choisir le bon fournisseur de SLM lorsque l'on adopte cette technologie. Voici les principaux éléments à prendre en compte pour choisir un fournisseur d'équipement SLM :

Choisir un fournisseur SLM

| Considération | Détails |

|---|---|

| Construire l'enveloppe | Adaptez le volume de production à vos besoins en matière de taille des pièces. Les machines plus grandes ont un coût initial plus élevé. |

| Matériaux | Assurez-vous que la machine propose les matériaux que vous souhaitez imprimer, tels que l'acier inoxydable, le titane, etc. |

| Précision/finition de la surface | Sélectionnez une technologie capable de répondre aux exigences de votre application. Peut nécessiter un post-traitement. |

| Production et prototypage | Modèles de bureau moins coûteux pour le prototypage. Systèmes de production plus importants pour la fabrication. |

| Paramètres/Contrôles | Examiner les paramètres de construction, les profils de matériaux et les capacités du logiciel disponibles. |

| Formation et soutien | Recherchez des programmes de formation et une assistance technique réactive. |

| Équipement de post-traitement | Nécessite des investissements dans des équipements de récupération des poudres, de finition de surface et de traitement thermique. |

| Écosystème logiciel | Évaluer les capacités de préparation des fichiers, de simulation des processus et d'intégration des logiciels MES. |

| Conformité et certification | Important pour les secteurs très réglementés tels que l'aérospatiale, le médical et l'automobile. |

Travaillez avec les fournisseurs de SLM pour sélectionner l'équipement adapté à vos besoins spécifiques en matière de production et de pièces. Beaucoup fournissent des échantillons de pièces pour évaluer la qualité et les propriétés des matériaux.

Fournisseurs et coûts des équipements SLM

De nombreux fournisseurs d'équipements proposent des systèmes SLM pour la fabrication additive métallique. Voici un aperçu des principaux fournisseurs de systèmes SLM et des prix approximatifs des systèmes :

SLM Suppliers

| Fournisseur | Systèmes d'échantillonnage | Coût approximatif |

|---|---|---|

| EOS | EOS M290, EOS M400 | $500,000 – $1,500,000 |

| Solutions SLM | SLM®500, SLM®800 | $400,000 – $1,000,000 |

| Systèmes 3D | DMP Factory 500 | $500,000 – $800,000 |

| GE Additive | Concept Laser M2 Series 5 | $700,000 – $1,200,000 |

| Renishaw | RenAM 500M | $500,000 – $750,000 |

Systèmes SLM de bureau

| Fournisseur | Systèmes d'échantillonnage | Coût approximatif |

|---|---|---|

| Marqué au fer rouge | Métal X | $100,000 – $200,000 |

| Métal de bureau | Studio System 2 | $120,000 – $200,000 |

| AddUp | FormUp 350 | $100,000 – $300,000 |

Pour les productions de faible volume, les besoins de prototypage ou les budgets limités, des systèmes SLM de bureau sont disponibles à partir de moins de 100 000 dollars. Les systèmes de production plus importants vont de 400 000 dollars à plus d'un million de dollars.

Installation et fonctionnement des imprimantes SLM

L'installation et l'exploitation d'une imprimante SLM requièrent les conditions suivantes :

Installation et fonctionnement de l'imprimante SLM

| Considération | Détails |

|---|---|

| L'espace | L'équipement a une grande empreinte au sol. Il faut prévoir de l'espace pour la manipulation des poudres et le post-traitement. |

| Puissance | Nécessite une alimentation électrique de 220V-480V, peut nécessiter un refroidisseur pour le refroidissement. |

| Gaz inerte | Alimentation en azote ou en argon avec réservoirs de secours. |

| Ventilation | Système d'extraction des fumées pour évacuer les émissions du processus. |

| Personnel | Formation des opérateurs à la préparation des dossiers, à la mise en place des constructions, à la manipulation des poudres. |

| Sécurité | Respecter les protocoles relatifs à la manipulation des poudres, des produits chimiques et des lasers. EPI. |

| Maintenance | Maintenance quotidienne et périodique requise, conformément aux directives du fournisseur. |

| Optimisation des paramètres | Essais nécessaires pour optimiser les paramètres du processus SLM. |

| Retrait de la pièce | Utiliser le système de récupération des poudres ou la boîte à gants pour le retrait manuel. |

Travaillez en étroite collaboration avec votre fournisseur d'équipement pour préparer l'installation et former le personnel. Attendez-vous à une courbe d'apprentissage pour maîtriser l'utilisation de l'imprimante et des pièces de post-traitement.

Avantages et limites de l'impression SLM

Voici un aperçu des principaux avantages et limites de la technologie de la fusion sélective par laser :

Avantages de la SLM

- Géométries complexes et structures légères

- Haute résistance et dureté de surface

- Délai de production court

- Un minimum de déchets

- Modèles numériques flexibles et personnalisables

Limites du SLM

- Coûts de production relativement élevés par pièce

- Taille limitée en fonction de l'enveloppe de construction

- Un post-traitement est souvent nécessaire

- Propriétés des matériaux anisotropes

- Qualification requise pour les applications à haute performance

- Choix limité de matériaux autres que les métaux

Pour les applications appropriées, la technologie SLM peut offrir des avantages significatifs par rapport au moulage, à l'usinage CNC et à d'autres procédés de fabrication conventionnels pour les pièces métalliques. La technologie continue de progresser pour étendre les capacités de production.

SLM et autres procédés d'impression 3D de métaux

La SLM est l'une des nombreuses technologies de fabrication additive métallique disponibles. Voici comment elle se compare aux autres principaux procédés d'impression 3D de métaux :

Comparaison des procédés d'impression 3D de métaux

| slm | DED | Jetting de liant | |

|---|---|---|---|

| Source d'énergie | Laser | Alimentation en fil métallique | Adhésifs |

| Approche de la construction | Lit à poudre | Soudage par dépôt | Lit de poudre + liant |

| Matériaux | Al, Ti, CoCr, autres | Al, Ti, inoxydable, etc. | Acier inoxydable, superalliages |

| Précision | Haut | Modéré | Moyenne à élevée |

| Finition de la surface | Rude à modéré | Rugueux | Lisse |

| Taille du bâtiment | Petite à moyenne | Moyen à grand | Moyen à grand |

| Productivité | Faible à modéré | Haut | Haut |

Le SLM est apprécié pour les pièces de petite et moyenne précision présentant de bonnes propriétés mécaniques. Le DED est plus rapide et peut produire de très grandes pièces. La projection de liant offre une productivité élevée, mais présente des limites en ce qui concerne les propriétés des matériaux.

Coûts de l'impression 3D de métaux par SLM

Voici un aperçu des facteurs de coût typiques de la fusion sélective par laser :

Facteurs de coûts SLM

- Achat d'équipements mécaniques (100 000 $ – ; 1 000 000 $+)

- Coûts des matériaux (50 à 500 $/kg de poudre)

- Main-d'œuvre pour les opérations et le post-traitement

- Équipement supplémentaire pour le traitement des poudres, la finition

- Amélioration des installations (ventilation, services publics, etc.)

- Volume de production (les coûts sont plus élevés pour les faibles volumes)

À titre indicatif, les pièces métalliques imprimées par SLM peuvent aller de 2 000 à plus de 10 000 dollars par pièce, en fonction des facteurs susmentionnés. Utilisez la méthode SLM pour des volumes faibles à moyens, lorsque les avantages l'emportent sur les coûts. Les méthodes soustractives telles que l'usinage CNC sont plus économiques pour les volumes plus importants.

Normes industrielles SLM

En tant que technologie émergente, la fabrication additive SLM est un domaine actif pour l'élaboration de normes visant à soutenir la qualité, la répétabilité et la qualification des pièces. Parmi les principales activités de normalisation, on peut citer

Élaboration des normes SLM

| Organisme de normalisation | Exemples d'efforts |

|---|---|

| ASTM | Normes pour le traitement des lits de poudre, les méthodes d'essai et les matériaux tels que les alliages de titane. |

| ISO | Normes relatives à la terminologie, à la conception, aux processus, aux méthodes d'essai et aux principes de qualification. |

| SAE | Spécifications des matériaux et des procédés aérospatiaux pour la fusion laser sur lit de poudre. |

| API | Élaboration de normes de processus pour les applications pétrolières et gazières. |

| ASME | Guides pour la conception, les matériaux et la qualification des processus. |

| L'Amérique fait & ; ANSI | Feuille de route pour la normalisation de l'AM des métaux. |

La certification et le respect des normes sont essentiels pour que les industries réglementées adoptent en toute confiance la technologie SLM AM. L'élaboration continue de normes permettra une adoption plus large de la technologie SLM dans l'ensemble des industries.

Démarrer avec l'impression SLM sur métal

Pour les entreprises qui explorent la technologie de la fusion sélective par laser, voici quelques étapes recommandées pour démarrer :

Conseils pour démarrer avec la GDT

- Évaluer l'adéquation entre le matériau SLM et l'application

- Comparer les capacités des fournisseurs de machines SLM

- Budget pour les coûts d'équipement, d'installation, de matériel et de formation

- Commencer avec un partenaire expérimenté dans la production d'AM si possible

- Conception de pièces d'essai adaptées aux forces de la SLM

- Optimiser les paramètres du processus tels que les orientations, les supports, l'épaisseur de la couche, etc.

- Valider que les propriétés mécaniques répondent aux exigences

- Évaluer les besoins de post-traitement pour la finition

- Développer l'expertise interne et le programme de formation

- Exploiter les ressources et les outils logiciels de conception AM

Un partenariat avec un prestataire de services SLM permet de minimiser les risques initiaux et d'accéder à une expertise avancée de la technologie. Au fur et à mesure que l'on acquiert de l'expérience, l'internalisation du SLM permet un contrôle maximal de la production et une protection de la propriété intellectuelle.

FAQ

Q : Quels matériaux peuvent être traités par SLM ?

R : Les matériaux SLM les plus courants sont l'aluminium, le titane, l'acier inoxydable, le cobalt-chrome, les alliages de nickel et les aciers à outils. De nouvelles options de matériaux sont continuellement qualifiées.

Q : Quelle est la précision typique des pièces imprimées par SLM ?

R : La précision est généralement de l'ordre de ±0,1-0,2 % avec des tolérances de ±0,03-0,05 mm. Des couches plus fines, jusqu'à 20 microns, permettent une plus grande précision.

Q : La SLM nécessite-t-elle un post-traitement ?

R : Un post-traitement tel que l'enlèvement du support, la finition de la surface, le traitement thermique et l'usinage est souvent nécessaire pour obtenir les propriétés et l'aspect cosmétique souhaités.

Q : Quelle est la densité des pièces métalliques imprimées par SLM ?

R : Le SLM peut produire des pièces presque entièrement denses (>99% de densité) à condition que les paramètres soient optimisés pour le matériau utilisé.

Q : Quels sont les types de dessins qui conviennent le mieux à la technique SLM ?

R : Les géométries complexes et légères avec des treillis et des formes organiques sont celles qui bénéficient le plus de la liberté de conception du SLM. Évitez les caractéristiques fines ou étroites sans support.

Q : Est-il possible d'imprimer des pièces de grande taille avec la technique SLM ?

R : La taille maximale est limitée par l'enveloppe de construction de l'imprimante, généralement inférieure à 500x500x500 mm. Des systèmes plus grands sont en cours de développement, mais ils présentent des inconvénients.

Q : Comment la qualité se compare-t-elle à la fabrication traditionnelle ?

R : Grâce à l'optimisation des paramètres et au post-traitement, les pièces obtenues par SLM peuvent présenter des propriétés matérielles comparables à celles des méthodes traditionnelles. La qualification des pièces est toujours nécessaire.

Q : Quels sont les facteurs qui influencent le plus les coûts ?

R : L'équipement de la machine, le coût des matériaux, la main-d'œuvre, le volume et la complexité du post-traitement sont les principaux facteurs. L'optimisation de ces éléments peut permettre de réduire les coûts.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) What differentiates SLM Additive Manufacturing from DMLS and LPBF?

- In industry, SLM, DMLS, and LPBF are commonly used interchangeably for laser powder bed fusion of metals. Some vendors use DMLS historically; technically all refer to melting/sintering with a laser in a powder bed.

2) What powder characteristics matter most for consistent SLM builds?

- Narrow PSD (typically 15–45 μm), high sphericity, low satellites, low O/N/H (per ASTM E1019), stable flow (Hall/Carney), and consistent apparent/tap density. These drive layer quality and reduce lack‑of‑fusion and spatter.

3) How do multi-laser systems affect quality and throughput?

- Multi-laser SLM boosts throughput 1.5–3× with coordinated hatching; modern overlap calibration and in-situ monitoring mitigate stitch lines. Qualification still requires cross‑laser consistency checks.

4) What are common SLM defect drivers and how are they mitigated?

- Lack‑of‑fusion (insufficient energy), keyholing/porosity (excess energy), balling (scan strategy/powder), and residual stress (thermal gradients). Mitigate with parameter windows, scan path optimization (islands/stripes), preheat, and heat treatment/HIP.

5) When is SLM the most cost-effective choice?

- High-value, complex, low-to-mid volume parts where weight reduction, part consolidation, or internal channels deliver lifecycle gains that offset higher per‑part cost vs machining or casting.

2025 Industry Trends in SLM Additive Manufacturing

- Multi-laser calibration: Automated beam alignment and overlap tuning reduce stitch artifacts, improving fatigue scatter for critical parts.

- Closed-loop control: In-situ melt pool sensing with AI feedback corrects for drift mid-build, cutting scrap rates.

- Powder circularity: Reuse + digital material passports extend reuse cycles (6–12) while maintaining chemistry/flow windows.

- Qualification acceleration: Standardized test artifacts and parameter portability trim time-to-qualification in aerospace and medtech.

- Sustainability: Argon recapture, higher build rates, and topology optimization reduce energy/part and material waste.

2025 KPI Snapshot: SLM Process and Quality (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Effective build rate (316L, multi‑laser) | 20–35 cm³/h/laser | 30–55 cm³/h/laser | Improved hatching, higher power lasers |

| Density (optimized) | 99.5–99.8% | 99.6–99.9% | Process windows refined |

| As‑built Ra (sidewalls) | 12–25 μm | 10–20 μm | Scan/path tuning, powder quality |

| Scrap rate (production lines) | 5-12% | 3–8% | In‑situ monitoring + QA |

| Powder reuse cycles (pre‑blend) | 3–6 | 6–10 | Closed-loop handling, ISO/ASTM 52907 |

| Argon consumption per build | Baseline | −20–35% | Recovery/re‑use systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench datasets; OEM application notes; Wohlers-type market analyses

Latest Research Cases

Case Study 1: Multi‑Laser Overlap Calibration Improves Fatigue in 17‑4PH Lattice Brackets (2025)

Background: An aerospace supplier observed fatigue scatter linked to stitch lines in multi‑laser SLM builds.

Solution: Implemented automated overlap calibration, uniform hatch strategies, and in‑situ photodiode-based power normalization; post‑build H900 aging.

Results: CT‑detected porosity in overlap zones −42%; HCF median life +19%; first‑pass yield +14% across three bracket geometries.

Case Study 2: Parameter Portability for AlSi10Mg Across Two SLM Platforms (2024)

Background: An automotive OEM needed cross‑platform consistency for heat exchanger cores.

Solution: Translated process maps using standardized artifacts (density staircases, surface coupons), matched scan strategies, and harmonized powder specs (PSD 20–45 μm).

Results: Density ≥99.7% on both machines; pressure drop variance within ±3%; build time −12% after hatch optimization; successful PPAP on dual equipment sets.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Powder quality and standardized QA—especially O/N/H, PSD, and flow—are the primary levers for reproducible SLM outcomes across sites.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Multi‑laser SLM with robust overlap calibration and design‑for‑AM practices is closing the gap between prototype and serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “2025 round‑robin datasets are accelerating parameter portability and enabling faster qualification for safety‑critical SLM components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for LPBF parts and powders (B212/B213/B703; E1019; F3301 et al.)

https://www.astm.org/ - NIST AM‑Bench: Public datasets and benchmark problems for AM

https://www.nist.gov/ambench - Senvol Database: Machines, materials, and process data for SLM

https://senvol.com/database - OEM technical libraries (e.g., EOS, SLM Solutions, 3D Systems, Renishaw) for parameter guides and application notes

- Open-source/engineering tools: pySLM (scan path), Autodesk Netfabb/Ansys Additive (simulations), ImageJ for porosity/morphology analysis

Last updated: 2025-08-27

Changelog: Added 5 focused SLM FAQs, 2025 KPI table, two recent case studies, expert viewpoints, and vetted tools/resources aligned to ISO/ASTM and NIST guidance.

Next review date & triggers: 2026-03-31 or earlier if major standards or OEM parameter sets are updated, significant multi‑laser or in‑situ monitoring advancements are released, or new powder QA requirements are published.