Introduction

L'impression 3D, également connue sous le nom de fabrication additive, a révolutionné la production dans tous les secteurs. Cette technologie permet de fabriquer des objets couche par couche à l'aide de matériaux tels que les plastiques, les métaux, les céramiques et même les cellules vivantes. L'impression 3D offre des avantages tels que la personnalisation de masse, le prototypage rapide et la fabrication distribuée. L'un des matériaux les plus prometteurs pour l'impression 3D est le métal, qui permet de produire des pièces d'utilisation finale très résistantes et durables.

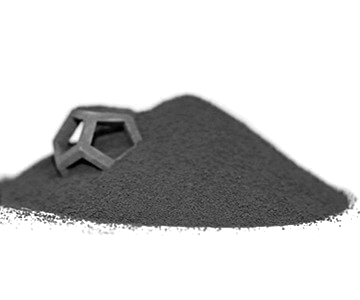

poudre de disiliciure de molybdène est un matériau céramique avancé qui gagne en popularité en tant que poudre métallique pour l'impression 3D. Le MoSi2 offre des propriétés exceptionnelles qui le rendent idéal pour les pièces imprimées en 3D dans les domaines de l'aérospatiale, de l'automobile, de la médecine et de l'industrie.

Qu'est-ce que la poudre de disiliciure de molybdène ?

Le disilicide de molybdène (MoSi2) est un composé céramique intermétallique composé d'atomes de molybdène et de silicium dans un rapport de 1:2. Il a une structure cristalline tétragonale et est classé parmi les céramiques réfractaires en raison de son point de fusion élevé (2 030 °C).

Les principales propriétés du disilicide de molybdène sont les suivantes :

- Point de fusion élevé – ; Permet une utilisation dans des applications à haute température jusqu'à 1700°C dans des environnements oxydants

- Faible densité – ; Environ 6,24 g/cm3, ce qui permet de réduire le poids.

- Excellente résistance à l'oxydation – ; Formation d'une couche protectrice de SiO2 à haute température

- Conductivité thermique – ; Jusqu'à 125 W/mK, pour une bonne dissipation de la chaleur

- Résistance aux chocs thermiques – ; Résiste aux fissures dues aux contraintes thermiques

- Haute résistance – ; résistance à la flexion d'environ 700 MPa à température ambiante

Ces caractéristiques font que le MoSi2 convient à des applications exigeantes dans des environnements extrêmes. Ce matériau est utilisé depuis des décennies dans les éléments chauffants à haute température et les applications de gestion thermique. Plus récemment, il est apparu comme un matériau de lit de poudre exceptionnel pour l'impression 3D de pièces métalliques de haute performance.

Pourquoi utiliser la poudre MoSi2 pour l'impression 3D ?

Le disiliciure de molybdène possède une combinaison unique de propriétés qui en font un candidat de choix pour l'impression 3D de composants métalliques très résistants et thermiquement stables.

Point de fusion élevé

Le point de fusion très élevé du MoSi2 permet aux pièces imprimées en 3D de conserver leur résistance et leur forme à des températures élevées dépassant 1500°C. Cela permet d'utiliser le matériau dans des environnements extrêmement chauds.

Résistance à l'oxydation

Le MoSi2 forme une couche protectrice de silice (SiO2) lorsqu'il est exposé à l'oxygène à des températures élevées. Cette couche d'oxyde protège le matériau contre l'oxydation et la corrosion. La résistance à l'oxydation permet aux composants MoSi2 imprimés en 3D de fonctionner dans l'air ou dans des atmosphères oxydantes à des températures élevées.

Propriétés thermiques

Le faible coefficient de dilatation thermique minimise les contraintes thermiques, tandis que la conductivité thermique élevée permet une dissipation efficace de la chaleur des pièces métalliques imprimées en 3D. Il en résulte une excellente résistance aux chocs thermiques pour les applications de chauffage cyclique.

Haute résistance

Le MoSi2 conserve une bonne solidité et une bonne résistance au fluage à haute température. Sa résistance à la flexion à température ambiante dépasse 700 MPa, ce qui le rend plus résistant que de nombreux alliages d'acier. Cela permet d'imprimer en 3D des pièces légères et très résistantes.

Faible densité

Avec une densité d'environ 6,2 g/cm3, le MoSi2 est nettement plus léger que les alliages haute température traditionnels à base de tungstène ou de molybdène. Cette densité plus faible permet de fabriquer des composants plus légers.

Capacité de traitement

La poudre de MoSi2 peut être traitée à l'aide des techniques standard de fusion sur lit de poudre pour les métaux, ce qui permet de fabriquer facilement des géométries complexes. Les pièces peuvent être post-traitées par pressage isostatique à chaud (HIP) pour améliorer encore la densification et les propriétés.

La combinaison de ces attributs fait du MoSi2 un matériau exceptionnel pour l'impression 3D de composants de haute performance destinés à être utilisés dans des environnements extrêmes et des applications avancées.

Comment la poudre de MoSi2 est-elle produite ?

La poudre de disiliciure de molybdène pour l'impression 3D est produite commercialement par plusieurs méthodes, la plus courante étant la réaction à haute température entre le molybdène et le silicium.

Les principaux itinéraires de production sont les suivants :

Réaction des éléments Mo et Si

La poudre de MoSi2 peut être synthétisée en faisant réagir directement de la poudre de molybdène avec de la poudre de silicium à des températures supérieures à 1 400 °C, sous vide ou dans une atmosphère de gaz inerte. Les poudres sont broyées ensemble et subissent la réaction suivante :

Mo (s) + 2Si (s) → MoSi2 (s)

Réduction de MoO3

La poudre de MoSi2 peut être produite en réduisant la poudre de trioxyde de molybdène (MoO3) avec du silicium, du carbone ou de l'hydrogène. Cela implique de chauffer un mélange de poudre de MoO3 et de Si à plus de 1 000°C pour initier les réductions :

MoO3 (s) + Si (s) → MoSi2 (s) + SiO2 (g)

MoO3 (s) + 3C (s) → MoSi2 (s) + 3CO (g)

MoO3 (s) + 3H2 (g) → MoSi2 (s) + 3H2O (g)

Siliconisation de Mo

Le MoSi2 est formé en chauffant de la poudre de métal de molybdène avec de la vapeur de silicium ou des gaz contenant du silicium comme le silane (SiH4). Le silicium gazeux se diffuse dans les particules de poudre de Mo pour produire du MoSi2 à la surface des particules.

Mo (s) + 2SiH4 (g) → MoSi2 (s) + 4H2 (g)

La poudre de MoSi2 obtenue est ensuite broyée et tamisée afin d'obtenir les distributions granulométriques souhaitées pour les applications d'impression 3D.

Propriétés de la poudre de MoSi2 pour l'impression 3D

Les poudres de disiliciure de molybdène destinées à l'impression 3D doivent répondre à des spécifications précises concernant des propriétés telles que la taille, la forme et la pureté des particules, afin de permettre une impression à haute densité.

Taille des particules

Les distributions de taille typiques sont de 10 à 45 μm ou de 15 à 53 μm. Les poudres fines favorisent l'étalement et la densité de la poudre, tandis que les grosses particules améliorent la fluidité de la poudre. La taille des particules influe sur la résolution minimale des caractéristiques.

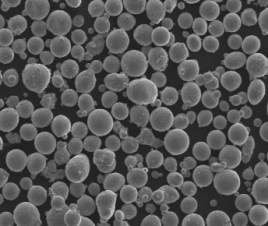

Morphologie des particules

Les particules de poudre sphériques et arrondies permettent d'étaler et de tasser la poudre en douceur pendant l'impression. Les particules de forme irrégulière entravent l'écoulement de la poudre et peuvent avoir un impact négatif sur la densité.

La pureté

Une grande pureté chimique (99,5 % de MoSi2) est nécessaire pour éviter que la contamination n'affecte la densification et les propriétés. Les impuretés critiques à contrôler sont l'oxygène, le carbone et les éléments métalliques.

Capacité d'écoulement

La poudre doit avoir des propriétés d'écoulement adaptées au système de manutention des poudres de l'imprimante. Les débits, les forces de cisaillement et l'étalement sont des paramètres importants.

Densité du robinet

Des densités plus élevées permettent de tasser plus de poudre dans un volume donné, ce qui améliore la résolution de l'impression et réduit la porosité. Des densités de prise de 4 à 5 g/cm3 sont typiques.

Le maintien d'un contrôle strict de ces caractéristiques de la poudre garantit une impression fiable et de haute qualité à partir de la matière première MoSi2. Les paramètres d'impression et le post-traitement sont également essentiels pour obtenir des pièces parfaitement denses.

Principales applications des composants MoSi2 imprimés en 3D

Les propriétés exceptionnelles à haute température du disiliciure de molybdène permettent de nombreuses nouvelles applications de pièces métalliques imprimées en 3D à partir de poudres de MoSi2.

Aérospatiale

- Composants de moteurs – ; Aubes de turbines, tuyères, chambres de combustion

- Véhicules hypersoniques – ; Bords d'attaque, systèmes de propulsion

- Vaisseaux spatiaux – ; Propulseurs, moteurs, miroirs

L'énergie

- Réacteurs nucléaires – ; Gaines de combustible, échangeurs de chaleur

- Systèmes de combustibles fossiles – ; Composants de puits de forage, vannes, outillage

- Concentrateurs solaires – ; Réflecteurs, échangeurs de chaleur

Automobile

- Composants de course – ; Pistons, turbocompresseurs, échappement

- Capteurs – ; Capteurs de pression et de gaz à haute température

- Éléments chauffants – ; Allumeurs, bougies de préchauffage

Industrie

- Moules en verre – ; Pièces moulées de précision résistantes au verre en fusion

- Filières d'extrusion – ; Pour céramiques, métaux, polymères

- Éléments chauffants – ; Composants de fours à haute température

Médical

- Implants orthopédiques – ; prothèses articulaires résistantes à l'usure

- Implants dentaires – ; Remplacement de dents et bridges

Le point de fusion élevé, la solidité et la résistance à l'oxydation du MoSi2 permettent aux composants de survivre et de fonctionner dans des environnements difficiles dépassant 1 500 °C. L'impression 3D facilite la fabrication de pièces complexes et performantes adaptées à ces applications exigeantes.

Le processus d'impression 3D pour le MoSi2

Les composants en disiliciure de molybdène sont fabriqués à l'aide de techniques standard de fusion sur lit de poudre adaptées aux matériaux à haute température. Il s'agit de faire fondre sélectivement des couches de poudre de MoSi2 à l'aide d'une source de chaleur concentrée dans une atmosphère inerte.

Fusion des lits de poudre

La fusion sur lit de poudre (PBF) utilise un laser ou un faisceau d'électrons pour faire fondre et fusionner de manière sélective un matériau étalé en couche mince sur une plaque de construction. Le processus se déroule à l'intérieur d'une chambre scellée remplie d'un gaz inerte comme l'argon ou l'azote.

Les techniques PBF couramment utilisées avec le MoSi2 sont les suivantes :

- Fusion sélective par laser (SLM) – ; Utilise un laser haute puissance comme source de chaleur

- Fusion par faisceau d'électrons (EBM) – ; Utilise un faisceau d'électrons focalisé pour la fusion.

Processus d'impression

Le processus général d'impression 3D pour le MoSi2 implique :

- La poudre de MoSi2 est étalée en une fine couche sur la plate-forme de construction à l'aide d'une lame de recouvrement ou d'un système d'étalement de la poudre.

- Le laser ou le faisceau d'électrons balaie et fait fondre sélectivement les régions du lit de poudre correspondant à la section transversale de la pièce.

- La plate-forme de construction s'abaisse, une autre couche de poudre est étalée sur le dessus et le processus se répète.

- Une fois toutes les couches terminées, la pièce imprimée en 3D est retirée du lit de poudre.

- La poudre non fusionnée est récupérée et tamisée pour être réutilisée dans les tirages suivants.

Atmosphère inerte

L'impression est réalisée sous vide ou dans des atmosphères inertes avec une teneur en oxygène inférieure à 50 ppm pour éviter l'oxydation de la poudre de MoSi2. Les atmosphères courantes sont l'argon, l'azote ou des mélanges comme Ar-5%H2.

Post-traitement

Les pièces de MoSi2 imprimées subissent souvent un post-traitement tel que le pressage isostatique à chaud (HIP) afin d'augmenter la densité et d'améliorer les propriétés du matériau après l'impression. Cela permet de densifier toute porosité résiduelle.

Principaux paramètres d'impression pour MoSi2

L'impression de composants MoSi2 de haute qualité et entièrement denses nécessite l'optimisation des paramètres d'impression adaptés aux propriétés uniques du matériau et aux caractéristiques de la poudre.

Puissance du laser

- Gamme typique de 50-500 W

- Des densités de puissance plus élevées favorisent la fusion et la densification.

- Une puissance excessive peut provoquer une évaporation ou une ablation.

Vitesse de balayage

- Vitesses de 100 à 1000 mm/s

- Des balayages plus lents augmentent l'apport d'énergie et la densification

- Les balayages rapides peuvent générer des défauts de porosité

Espacement des trappes

- Espacement de ~50-200 μm entre les lignes de balayage

- L'espacement plus important entraîne une porosité entre les bassins de fusion

- Un espacement plus étroit augmente la densité

Épaisseur de la couche

- Épaisseur de la couche de 20 à 100 μm

- Des couches plus fines améliorent la résolution et la précision

- Des couches plus épaisses permettent de fabriquer des pièces plus rapidement

Débit de gaz inerte

- Faibles débits <10 L/min pendant l'impression

- Élimine les sous-produits du processus tels que la silice

- Un débit plus élevé peut perturber la poudre non fondue

Température de préchauffage

- Préchauffage du substrat de 300 à 1000°C

- Améliore le frittage des poudres et la conductivité thermique

- Réduction des contraintes résiduelles et des fissures

L'optimisation de ces paramètres est nécessaire pour obtenir des pièces imprimées en MoSi2 entièrement denses et sans vide, avec une bonne intégrité structurelle et de bonnes propriétés.

Méthodes de post-traitement pour les pièces en MoSi2

Les composants en disiliciure de molybdène imprimés subissent souvent un post-traitement supplémentaire afin d'améliorer les propriétés et les performances du matériau.

Pressage isostatique à chaud (HIP)

La HIP applique simultanément la chaleur et une pression isostatique élevée pour fermer les vides internes et augmenter la densité. Les conditions typiques de l'HIP sont de 1200°C à 100-200 MPa pendant 2-4 heures dans une atmosphère inerte. La densité peut ainsi être améliorée de plus de 99 %.

Traitement thermique

Le traitement thermique à 1 400-1 600 °C sous gaz inerte ou sous vide densifie encore les pièces en favorisant le frittage et la croissance des grains. Il permet également de réduire les contraintes résiduelles dues à l'impression.

Usinage de surface

Des opérations d'usinage telles que le fraisage ou la rectification peuvent être appliquées pour améliorer l'état de surface et la précision dimensionnelle des pièces imprimées. Ces opérations permettent également d'éliminer les éventuels défauts de surface.

Revêtements

L'application de revêtements céramiques par dépôt chimique ou physique en phase vapeur assure la protection de l'environnement. Les revêtements d'aluminure et de siliciure améliorent la résistance à l'oxydation et à la corrosion.

Infiltration

Pour les impressions très poreuses, l'infiltration de métaux d'apport comme le cuivre ou le nickel augmente la densification et la résistance. Le composant devient alors un composite MoSi2-métal.

La combinaison de l'affinement du processus d'impression et d'un post-traitement approprié permet d'obtenir des pièces en MoSi2 présentant une microstructure optimale et les propriétés matérielles voulues.

Microstructure du MoSi2 imprimé

La microstructure du MoSi2 imprimé diffère notablement des céramiques MoSi2 conventionnelles produites par traitement des poudres et frittage. Cela a des implications importantes pour les propriétés du matériau.

Structure du grain

- Principalement des grains colonnaires allongés alignés dans le sens de la construction

- La croissance épitaxiale à travers les bassins de fusion produit une continuité cristalline

- Grains fins équiaxes dans certaines régions

- La taille globale des grains est généralement comprise entre 10 et 100 μm

Défauts

- Porosité due à l'absence de défauts de fusion

- Fissures entre les couches dues à des contraintes résiduelles

- Particules non fondues occasionnelles le long des limites des grains

Phases

- Phase β-MoSi2 principalement tétragonale

- Petites fractions d'α-MoSi2 hexagonal dans certains cas

- Traces de sous-phases de molybdène et de siliciure

Composition

- Proche de la stœchiométrie nominale du MoSi2

- Une certaine perte de Si par évaporation entraîne une légère composition riche en Mo.

- Ramassage de l'oxygène à des niveaux de 0,5-1 % en poids

La microstructure unique telle qu'elle est imprimée résulte de la fusion et de la solidification rapides au cours du processus d'impression par couches. La maximisation de la densité et l'optimisation de la structure du grain sont des domaines de recherche actifs.

Propriétés mécaniques du MoSi2

Le disiliciure de molybdène imprimé par fusion sur lit de poudre présente de bonnes propriétés mécaniques grâce à sa forte liaison atomique, sa nature réfractaire et sa conception microstructurale.

La force

- Haute résistance à la flexion jusqu'à ~850 MPa

- Résistance à la compression supérieure à 1 500 MPa

- La résistance à la traction est comprise entre 200 et 450 MPa.

Dureté

- Dureté Vickers de 5 à 9 GPa en fonction de la densité

- Approche de la dureté du MoSi2 fritté

Ténacité à la rupture

- Valeurs rapportées de 4-7 MPafm^1/2

- Plus faible que le MoSi2 fritté en raison de la microfissuration

Résistance à haute température

- Résistance supérieure à 500 MPa à 1 000°C

- Diminution progressive au-dessus de 1 200 °C

- Meilleur que le MoSi2 fritté

Résistance aux chocs thermiques

- Paramètre de choc thermique de 250-400 W/m

- Résiste à la fissuration pendant les cycles thermiques

En affinant encore l'impression et le post-traitement, les propriétés des pièces en MoSi2 imprimées en 3D continuent de s'améliorer et de se rapprocher de leurs limites théoriques.

Avantages et problèmes potentiels de l'impression de poudre de MoSi2

Le disiliciure de molybdène possède des propriétés exceptionnelles qui le rendent très intéressant pour l'impression de composants métalliques de haute performance. Toutefois, certains inconvénients et défis techniques doivent être relevés.

Avantages

- Haute résistance maintenue à plus de 1500°C

- Excellente résistance à l'oxydation dans l'air

- Densité inférieure à celle des alliages de tungstène ou de molybdène

- Possibilité d'imprimer des géométries complexes

- Propriétés dépassées MoSi2 fritté

Problèmes potentiels

- Fragilité et susceptibilité à la fissuration

- Quantité de porosité dans les pièces imprimées

- Difficultés de manipulation des poudres dues à des particules irrégulières

- Coûts des matériaux relativement élevés

- Absence de développement d'alliages par rapport aux superalliages

La poursuite des recherches visant à optimiser les paramètres d'impression, à développer de nouvelles compositions d'alliage et à améliorer le post-traitement permettra de surmonter les limites actuelles de la fabrication additive de MoSi2.

Analyse des coûts de la poudre de MoSi2

La poudre de disiliciure de molybdène pour l'impression 3D coûte beaucoup plus cher que les poudres métalliques conventionnelles telles que l'acier inoxydable. Toutefois, l'écart de prix se justifie pour les applications extrêmement exigeantes et à haute température.

Coût des matières premières

- Les prix du molybdène métal varient entre 25 et 40 $/lb

- Les prix du silicium métal varient de 1 à 2 $/lb

- Les rendements de la production de poudre sont de 70 à 90 %.

Coût de la poudre de MoSi2

- Le coût de la poudre de MoSi2 est généralement compris entre 75 et 150 $/lb.

- Environ 3 à 5 fois plus que la poudre d'acier inoxydable 316L

Économies sur les coûts des composants

- Réduction des déchets grâce à des géométries optimisées

- Des ratios d'achat et de vol inférieurs à ceux de l'usinage

- Réduction des délais et des stocks

Des capacités uniques

- Accès à de nouvelles géométries et performances

- Les composants fonctionnent à des températures extrêmes

- Permet l'innovation de nouveaux produits

Malgré son coût initial plus élevé, la poudre de MoSi2 offre une valeur à long terme pour la fabrication de composants spécialisés à haute température avec des performances accrues.

Considérations relatives à la santé et à la sécurité pour le MoSi2

En tant que matériau céramique avancé, la poudre de disiliciure de molybdène nécessite des précautions de manipulation similaires à celles des autres poudres métalliques fines utilisées dans l'impression 3D.

Risques liés aux poudres

- La petite taille des particules présente un risque d'inhalation.

- Sensibilisation potentielle en cas d'exposition répétée

- Manipulez toujours la poudre dans des zones bien ventilées

Émissions de l'imprimerie

- La fusion peut générer des fumées et des particules irritantes.

- Utiliser une ventilation par aspiration sur les imprimantes

Protection des travailleurs

- Porter un équipement de protection – ; respirateurs, gants, protection des yeux

- Minimiser le contact de la poudre avec la peau

- Respecter les limites d'exposition recommandées

Libération de l'environnement

- Prévenir les déversements de poudre et les pertes de confinement

- Respecter la réglementation en matière d'élimination

Progrès de la recherche sur l'impression de MoSi2

La recherche active fait progresser la technologie de fabrication additive du MoSi2 sur plusieurs fronts, depuis les nouvelles méthodes de production de poudres jusqu'aux processus de contrôle en ligne.

Nouvelle synthèse des poudres

- La synthèse assistée par ultrasons permet de contrôler la morphologie et la distribution de la taille des poudres de MoSi2

- La synthèse par combustion à partir de précurseurs de nanopoudres de molybdène et de silicium permet d'obtenir des poudres ultrafines <50 nm

- La sphéroïdisation par plasma de poudres irrégulières améliore la fluidité de la poudre pour l'impression

- La fusion sélective par laser permet de synthétiser directement de la poudre de MoSi2 à partir de molybdène et de silicium

Contrôle des défauts

- Le contrôle en ligne par imagerie à grande vitesse permet de détecter les défauts au moment où ils se forment.

- La modélisation des contraintes thermiques et des distorsions minimise les fissures.

- La manipulation de la structure des grains à l'aide de noyaux ensemencés contrôle l'anisotropie

- Des stratégies de balayage optimisées permettent de contrôler avec précision les dimensions de la piscine de fusion.

Alliage in situ

- Impression réactive à partir de l'infiltration de poudre de molybdène avec des fondus de silicium

- Des éléments d'alliage supplémentaires tels que le tungstène ou le rhénium sont introduits dans le lit de poudre.

- Compositions calibrées et pièces fonctionnellement calibrées imprimées en contrôlant les bains de fusion

Modification de la surface

- Revêtement par laser de couches métalliques comme l'aluminure de nickel pour la protection contre l'oxydation

- L'infiltration de cuivre dans un lit de poudre améliore la conductivité thermique et électrique

- L'ensemencement de couches de poudre par des nanoparticules modifie la croissance et les propriétés des grains

Applications en cours de développement

Des applications de pointe du disiliciure de molybdène imprimé en 3D sont en cours de développement dans des domaines très exigeants tels que l'hypersonique, l'énergie nucléaire et l'impression 3D de métaux.

L'hypersonique

- Chambres de combustion et tuyères légères pour statoréacteurs

- Bords d'attaque tranchants pour véhicules de rentrée et avions hypersoniques

- Structures chaudes pour systèmes de propulsion et protection thermique

Énergie nucléaire

- Gaine de combustible avec une tolérance accrue aux accidents

- Géométries complexes pour les composants de réacteurs refroidis par gaz

- Systèmes de stockage et de gestion des déchets radioactifs

Fabrication additive

- Structures en treillis à coefficient de dilatation thermique négatif

- Suscepteurs à haute température pour le frittage par micro-ondes

- Réseaux de buses de précision pour les têtes d'impression par fusion sur lit de poudre

Les propriétés uniques du MoSi2 imprimé en 3D repoussent les frontières de la technologie des matériaux à haute température et permettent de concevoir des composants de nouvelle génération.

Perspectives d'avenir

Le disilicide de molybdène possède des caractéristiques exceptionnelles qui en font un matériau en poudre très prisé pour l'impression de composants métalliques spécialisés.

- L'adoption s'accélérera pour les applications hypersoniques, spatiales et nucléaires.

- Le développement d'alliages renforcera les propriétés mécaniques et la résistance à la rupture.

- Les coûts diminueront à mesure que la fabrication de poudres s'intensifiera

- L'intensification de la concurrence permettra d'améliorer la qualité et d'élargir l'offre de matériaux.

- Les outils de conception optimisent les géométries pour les performances thermiques et structurelles.

- L'impression hybride avec des compositions graduelles permettra d'améliorer les fonctionnalités.

- Des normes seront élaborées pour qualifier les pièces aérospatiales et nucléaires.

- La production en grande quantité sera possible grâce à plusieurs imprimantes grand format.

En tirant parti des avantages du MoSi2 et de l'impression 3D, les fabricants peuvent repousser les limites de performance et de conception pour les environnements d'exploitation les plus difficiles.

Conclusion

Le disiliciure de molybdène possède une combinaison unique de propriétés, notamment une grande solidité, une résistance au fluage, une résistance à l'oxydation et une conductivité thermique jusqu'à des températures extrêmement élevées dépassant 1 500 °C. Ces attributs, combinés aux nouvelles possibilités offertes par l'impression 3D de géométries complexes à partir de poudre de MoSi2, ouvrent la voie à de nouvelles applications passionnantes dans les domaines de l'aérospatiale, de l'énergie, de l'automobile, de la médecine et de l'industrie.

Toutefois, la production de poudres de haute pureté, de forme sphérique, optimisées pour la fabrication additive, continue de poser des problèmes techniques. L'affinement des paramètres d'impression pour obtenir des pièces de haute densité et le développement d'un post-traitement pour améliorer les propriétés et les performances seront des activités permanentes. L'alliage et la nano-ingénierie apporteront d'autres améliorations.

Mais les perspectives d'avenir de la fabrication additive de MoSi2 sont très prometteuses. En exploitant les synergies entre ce matériau exceptionnel et la liberté géométrique de l'impression 3D, les fabricants continueront à repousser les limites de la performance. Il en résultera des composants plus légers, plus résistants et plus performants, capables de fonctionner dans les environnements les plus extrêmes.

FAQ

Qu'est-ce que le disilicide de molybdène (MoSi2) ?

Le disilicide de molybdène (MoSi2) est un matériau céramique avancé composé de molybdène et de silicium. Il a une structure cristalline tétragonale et un point de fusion très élevé de 2030°C. Ses principales propriétés sont une grande solidité, une résistance à l'oxydation, une conductivité thermique et une résistance aux chocs thermiques.

Pourquoi le MoSi2 est-il intéressant pour l'impression 3D ?

Le MoSi2 possède des propriétés idéales pour l'impression 3D de composants à haute température, notamment un point de fusion élevé, une excellente résistance à l'oxydation, une bonne solidité à haute température, une faible densité et des propriétés thermiques qui minimisent les contraintes thermiques. Cela permet aux pièces imprimées de fonctionner dans des environnements extrêmes.

Comment la poudre de MoSi2 est-elle fabriquée ?

La poudre de MoSi2 est produite commercialement en faisant réagir le molybdène et le silicium à des températures élevées, supérieures à 1400°C. D'autres méthodes consistent à réduire le MoO3 avec du silicium ou à produire des revêtements de MoSi2 sur des particules de molybdène par des réactions en phase vapeur. La poudre est broyée et classée pour obtenir des tailles de particules adaptées à l'impression 3D.

Quel est le procédé d'impression 3D utilisé pour le MoSi2 ?

Le MoSi2 est presque exclusivement imprimé à l'aide de techniques de fusion sur lit de poudre telles que la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM). Ces méthodes consistent à faire fondre sélectivement des couches de poudre à l'aide d'une source de chaleur ciblée dans une atmosphère inerte.

Le MoSi2 nécessite-t-il un post-traitement après l'impression 3D ?

Oui, les pièces de MoSi2 imprimées subissent souvent un post-traitement tel que le pressage isostatique à chaud (HIP) ou un traitement thermique pour augmenter la densité, réduire les contraintes et améliorer les propriétés du matériau. Des finitions de surface ou des revêtements supplémentaires peuvent également être appliqués.

Quelles sont les principales applications du MoSi2 imprimé en 3D ?

Parmi les applications clés tirant parti des capacités à haute température du MoSi2, citons les composants aérospatiaux tels que les structures de propulsion hypersonique et de véhicules de rentrée, les pièces de réacteurs nucléaires, les capteurs et turbocompresseurs automobiles, les composants d'impression 3D en métal et l'outillage industriel.

Quels sont les principaux défis liés à l'impression du MoSi2 ?

Les principaux défis sont la production de poudre de haute pureté optimisée pour la fabrication additive, la minimisation de la porosité et de la fissuration dans les pièces imprimées, l'amélioration de la résistance à la rupture et la réduction des coûts. Le développement d'alliages est également relativement immature par rapport aux alliages traditionnels à haute température.

Le MoSi2 est-il sûr pour l'impression ?

Comme pour toute poudre métallique fine, certaines précautions sont nécessaires lors de la manipulation de la poudre de MoSi2 afin de minimiser la production de poussière. L'impression doit se faire avec une ventilation adéquate et dans une atmosphère inerte. Les opérateurs d'imprimantes doivent porter des équipements de protection individuelle et respecter les bonnes pratiques de travail.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) What powder specifications are critical for Molybdenum Disilicide Powder in PBF?

- Tight PSD (commonly 10–45 μm), high sphericity for flow, low oxygen/carbon (target O < 0.3–0.8 wt% depending on process), and >99.5% purity. Verify via ISO/ASTM 52907, ICP‑OES/MS, LECO (O/N/H/C).

2) Can MoSi2 be processed on standard laser PBF systems?

- Yes, but success hinges on elevated preheat (often 300–800°C), low oxygen (<50 ppm), tailored scan strategies to mitigate cracking, and powder handling practices similar to reactive alloys.

3) How does Molybdenum Disilicide Powder compare to Ni superalloys for high temperature?

- MoSi2 offers higher oxidation resistance at 1200–1500°C and lower density, but lower fracture toughness at room temperature. It excels for hot structures and heating elements; superalloys lead in damage tolerance.

4) What post‑processing most improves printed MoSi2?

- HIP (e.g., 1200–1400°C, 100–200 MPa) to close porosity, stress‑relief/heat treatment for microcrack healing, and surface finishing (grinding/electropolish). Select coatings (aluminide/silicide) further enhance oxidation resistance.

5) Is powder reuse feasible with MoSi2?

- Limited but possible. Use inert closed‑loop handling, sieving, and blend rules; monitor oxygen rise and PSD shift. Many workflows cap at 3–6 cycles before blending with virgin powder to control Si loss/oxide buildup.

2025 Industry Trends: Molybdenum Disilicide Powder

- Wider availability: More suppliers offer gas‑atomized and plasma‑spheroidized MoSi2 with improved sphericity and lower oxide films.

- Preheat‑centric strategies: Elevated bed/platform preheat and beam shaping reduce microcracking and improve density for thin‑wall features.

- Digital material passports: Lot‑level tracking of PSD, O/N/H/C, reuse count, and tap density becoming standard for aerospace/energy qualification.

- Sustainability: Argon recovery on atomizers and powder circularity programs cut gas use 20–35% and reduce scrap.

- Application pull: Hypersonic leading edges, hot structures, and high‑temp sensors drive demand for MoSi2 and MoSi2‑based composites.

2025 KPI Snapshot for MoSi2 in Powder Bed Fusion (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Achievable relative density (as‑built) | 96–98% | 97–99% | HIP commonly ≥99.5% |

| As‑built Ra (μm) | 18–30 | 15–25 | Post‑finish reduces further |

| Preheat setpoint (°C) | 300–700 | 400–900 | Reduces cracking/warp |

| Oxygen (wt%) after 3 reuse cycles | +0.2–0.4 | +0.1–0.3 | Better inert handling |

| Build scrap rate (complex lattices) | 10–18% | 6–12% | Scan/path optimization |

References: ISO/ASTM 52907; ASTM E1019 (O/N/H); supplier technical notes; GE Additive/Arcam and LPBF OEM application briefs; NIST AM‑Bench insights

Latest Research Cases

Case Study 1: Preheat‑Driven Crack Mitigation in LPBF MoSi2 Thin Walls (2025)

Background: An aerospace R&D team experienced edge cracking in 0.5–1.0 mm walls for a hypersonic hot‑structure demonstrator.

Solution: Increased platform preheat from 450°C to 700°C, narrowed hatch spacing, applied rotated stripe strategy, and implemented inert O2 < 30 ppm; followed by HIP at 1300°C/150 MPa.

Results: Edge crack incidence −60%; density +1.2% absolute; room‑temperature flexural strength +15%; dimensional bow reduced from 350 μm to 140 μm over 80 mm span.

Case Study 2: Plasma‑Spheroidized MoSi2 Powder for Improved Flowability (2024)

Background: A powder producer sought to reduce recoater streaking and lot‑to‑lot variability.

Solution: Applied plasma spheroidization to water‑reduced MoSi2, targeting sphericity >0.93; introduced inline optical morphology and automated Hall flow QC.

Results: Hall flow improved by 1.6 s/50 g; apparent density +0.25 g/cm³; LPBF layer defects −35%; customer yield +9% across three geometries.

Expert Opinions

- Prof. Christopher Schuh, Head of Materials Science and Engineering, Northwestern University

Key viewpoint: “For intermetallic ceramics like MoSi2, controlling defect populations—porosity and microcracks—via preheat and post‑densification is the linchpin for reproducible performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Digital powder passports capturing PSD, O/N/H/C, and reuse history are essential to qualifying Molybdenum Disilicide Powder across sites and machines.” https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Expect rapid maturation of test methods and specifications for MoSi2 AM, mirroring what we’ve seen in titanium and nickel systems.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM E1019 (O/N/H analysis) and related chemical analysis standards

https://www.astm.org/ - NIST AM‑Bench: Datasets and validation resources for AM processes

https://www.nist.gov/ambench - GE Additive and LPBF OEM application notes on high‑temperature ceramics/intermetallics

https://www.ge.com/additive/ - Materials Project: Crystal and thermodynamic data for MoSi2

https://materialsproject.org/ - OSHA/NIOSH resources on respirable dust and metal powder handling best practices

https://www.osha.gov/ and https://www.cdc.gov/niosh/

Last updated: 2025-08-27

Changelog: Added five MoSi2‑focused FAQs, 2025 KPI/trend table, two recent case studies on preheat and powder spheroidization, expert viewpoints, and vetted standards/resources to support qualification of Molybdenum Disilicide Powder in AM.

Next review date & triggers: 2026-03-31 or earlier if OEMs publish MoSi2 parameter sets, new ASTM/ISO methods for intermetallic powders are released, or major datasets on MoSi2 reuse/oxidation control become available.