Visión general de Fabricación aditiva en polvo

La fabricación aditiva, también conocida como impresión 3D, utiliza diversos materiales en forma de polvo para construir piezas y productos capa a capa. El tipo de polvo seleccionado depende del proceso específico de fabricación aditiva que se utilice, así como de las características deseadas de la pieza acabada.

Algunos de los principales tipos de polvos de fabricación aditiva son:

- POLVOS METÁLICOS - Se utiliza en los procesos de fusión de lecho de polvo y de deposición de energía dirigida. Los materiales más comunes son el titanio, el aluminio, el acero, las aleaciones de níquel y el cobalto-cromo.

- Polvos de polímero - Se utiliza en procesos de fusión de lecho de polvo y de inyección de materiales. Los materiales más comunes son nailon, ABS, policarbonato, poliestireno y poliuretano termoplástico.

- Polvos cerámicos - Se utiliza en procesos de inyección de aglutinante y extrusión de materiales. Los materiales más comunes son sílice, alúmina, circonio y porcelana.

- Arena y polvos de moldeo - Se utiliza en los procesos de inyección de aglutinante para crear moldes y machos para fundiciones metálicas. Normalmente a base de sílice.

- Polvos biocompatibles y bioactivos - Se utiliza en aplicaciones médicas. Los materiales más comunes son el titanio, la hidroxiapatita y el fosfato tricálcico.

Las características de los polvos de fabricación aditiva pueden influir significativamente en las propiedades, la calidad, la precisión y el rendimiento de las piezas impresas. Entre las propiedades clave de los polvos se incluyen:

Composición del polvo para fabricación aditiva

La fabricación aditiva utiliza materiales metálicos, poliméricos, cerámicos, arenosos y otros materiales en polvo con composiciones específicas adaptadas a diversos procesos de impresión.

POLVOS METÁLICOS

| Tipo | Composiciones comunes |

|---|---|

| Aleaciones de titanio | Ti-6Al-4V, Ti-6Al-7Nb, Ti-Al-Fe, Ti-Al-Mn, Ti-Al-Sn |

| Aleaciones de aluminio | AlSi10Mg, AlSi12, Scalmalloy |

| Aleaciones de acero | 17-4PH, 316L, 304L, 4140 |

| Aleaciones de níquel | Inconel 625, 718; Hastelloy X |

| Cromo-cobalto | CoCrMo |

Polvos de polímero

| Tipo | Composiciones comunes |

|---|---|

| Nylon | Nylon 11, Nylon 12 |

| ABS | Acrilonitrilo butadieno estireno |

| Policarbonato | Policarbonato de bisfenol A |

| Poliestireno | PS, PS de alto impacto |

| Poliuretano termoplástico | TPU |

Polvos cerámicos

| Tipo | Composiciones comunes |

|---|---|

| Sílice | Cuarzo fundido, cristobalita |

| Alúmina | Al2O3 |

| Zirconia | ZrO2, YSZ (estabilizado con itria) |

| Porcelana | Mezcla de vidrio, arcilla y feldespato |

Arena y polvos de moldeo

| Tipo | Composiciones |

|---|---|

| Arena de sílice | Mayoritariamente SiO2, con trazas de óxidos metálicos y óxidos no metálicos. |

| Arena de circón | Silicato de circonio |

| Arena de olivino | Silicato de magnesio y hierro |

| Arena de cromita | Óxido de hierro y cromo |

Polvos bioactivos y biocompatibles

| Tipo | Composiciones comunes |

|---|---|

| Titanio y aleaciones | Titanio puro, Ti-6Al-4V |

| Hidroxiapatita | Ca10(PO4)6(OH)2 |

| Fosfato tricálcico | Ca3(PO4)2 |

Fabricación aditiva en polvo Propiedades

Entre las propiedades clave de los polvos de fabricación aditiva que influyen en la calidad de las piezas y el rendimiento del proceso se incluyen:

| Propiedad | Descripción | Significado |

|---|---|---|

| Distribución granulométrica | Gama y distribución de las dimensiones de las partículas de polvo | Afecta a la fluidez del polvo, la densidad de empaquetamiento, la uniformidad de la capa, la resolución |

| Morfología y forma | Relación de aspecto y factores de forma de las partículas de polvo | Impacta el esparcimiento, la densidad de empaquetamiento, el flujo de polvo |

| Densidad | Relación masa/volumen del polvo a granel | Determina el peso y la precisión dimensional de las piezas |

| Fluidez | Capacidad del polvo para fluir libremente bajo tensión aplicada | Vital para un esparcimiento y recubrimiento uniformes de las capas de polvo |

| Contenido en humedad | Porcentaje de agua en el polvo | La humedad elevada provoca aglomeraciones de polvo y defectos de impresión |

| Composición química | Composición elemental y fases presentes | Define las propiedades mecánicas, la microestructura y el rendimiento de las piezas acabadas. |

Fabricación aditiva Aplicaciones del polvo

Los polvos de fabricación aditiva se utilizan para imprimir componentes funcionales en las principales industrias:

| Industria | Aplicaciones | Materiales utilizados |

|---|---|---|

| Aeroespacial | Palas de turbina, componentes aeronáuticos, motores de cohetes | Aleaciones de titanio, aleaciones de níquel, aleaciones de aluminio, cromo-cobalto |

| Automotor | Creación de prototipos, producción de piezas como engranajes, soportes | Aleaciones de aluminio, nailon, ABS |

| Médico | Cofias dentales, implantes, instrumental quirúrgico | Aleaciones de titanio, cromo-cobalto, acero inoxidable |

| Consumidores | Joyas, objetos de decoración, aparatos de iluminación | Metales preciosos como el oro y la plata; polímeros |

Especificaciones del polvo para fabricación aditiva

Los materiales en polvo utilizados en procesos específicos de fabricación aditiva se ajustan a determinados umbrales de tamaño, composición y propiedades:

| Proceso | Tamaño de partícula | Grado de aleación | Normas |

|---|---|---|---|

| Fusión del lecho de polvo | 15-45 micras | Ti-6Al-4V ELI según ASTM F3001 | ASTM F3049, ASTM F2924, ASTM F2971 |

| Chorro aglomerante | 20-60 micras | Acero inoxidable 420 o 316 | ASTM F3301, MPIF 35 |

| Chorro de material | 5-25 micras | Poliuretano 60-65 Shore D | – |

| Deposición de energía dirigida | 45-150 micras | Inconel 718, acero inoxidable 316L | ASTM F3055, ASTM F3302 |

Proveedores de polvo para fabricación aditiva

Existe una sólida red de proveedores que ofrecen una amplia gama de polvos para fabricación aditiva de metales, polímeros, cerámicas y materiales compuestos:

| Compañía | Materiales en polvo | Coste |

|---|---|---|

| Tecnología LPW | Aleaciones de titanio, aleaciones de aluminio, acero inoxidable, aleaciones de níquel | $100-$500 por kg |

| Sandvik Osprey | Aleaciones de acero inoxidable, aleaciones de níquel, aleaciones de cobalto | $50-$250 por kg |

| Polvos y revestimientos avanzados | Polímeros a base de nailon, PEEK, PEKK | $80-$600 por kg |

| La empresa ExOne | Acero inoxidable, acero para herramientas, carburo de tungsteno, Inconel 625 | $75-$1000 por kg |

| Höganäs | Acero inoxidable, aleaciones a base de hierro | $30-$150 por kg |

| Kennametal | Carburo de tungsteno-cobalto, inoxidable 17-4PH | $100-$1200 por kg |

| 3DCeram | Cerámica de alúmina, cerámica de circonio, sílice | $100-$250 por kg |

Comparación entre Polvos de fabricación aditiva

Existen diferencias considerables entre las distintas opciones de polvo en cuanto a procesos de producción, coste, propiedades de las piezas y calidad:

| Parámetro | Polvo de polímero | Polvo metálico | Polvo cerámico |

|---|---|---|---|

| Tasa de construcción | Medio | Lento | Rápido |

| Resolución | Medio | Alta | Media a baja |

| Resistencia parcial | Bajo a medio | Muy alta | Media a alta |

| Precisión de las piezas | Medio | Media a alta | Bajo a medio |

| Acabado superficial | Medio | Alta | Bajo a medio |

| Propiedades térmicas | Bajo punto de fusión, baja conductividad | Alto punto de fusión, alta conductividad | Alto punto de fusión, baja conductividad |

| Coste por pieza | Bajo a medio | Alta | Medio |

| Tratamiento posterior | Mínimo | Amplia | Medio |

Ventajas de la fabricación aditiva con lecho de polvo

Algunas de las principales ventajas de utilizar la tecnología de lecho de polvo para la fabricación de piezas son:

- Capacidad para crear geometrías complejas y ligeras que no son posibles con fundición o mecanizado.

- Mínimo desperdicio de materia prima, ya que el polvo no utilizado se recicla

- No requiere herramientas ni moldes específicos, lo que permite la creación rápida de prototipos.

- Las piezas presentan una gran solidez, durabilidad y resistencia al calor y a la corrosión, igual que los materiales forjados.

- La porosidad y la microestructura pueden controlarse fácilmente

- Se pueden imprimir múltiples materiales y aleaciones, incluso composiciones graduadas

- Producción "justo a tiempo" con plazos de entrega mínimos

Limitaciones de la fabricación aditiva en lecho de polvo

Algunos inconvenientes asociados a la fabricación aditiva en lecho de polvo que deben tenerse en cuenta:

- Costes operativos y de equipamiento elevados en comparación con otros procesos

- A menudo es esencial un tratamiento posterior adicional, como el prensado isostático en caliente.

- Los procedimientos y equipos de manipulación del polvo requieren una atención especial

- La impresión de determinados polímeros flexibles y materiales similares al caucho plantea dificultades

- No es ideal para la producción en serie y de gran volumen.

- Las limitaciones de tamaño impuestas por las dimensiones de la cámara de fabricación pueden obligar a rediseñar piezas grandes.

Preguntas más frecuentes

P: ¿Cuál es el polvo metálico más utilizado para la fabricación aditiva?

R: Las aleaciones de titanio, como Ti-6Al-4V, son uno de los polvos metálicos más populares, debido a su elevada relación resistencia-peso y a su biocompatibilidad. Las aleaciones de aluminio, los aceros inoxidables, el cromo-cobalto y las superaleaciones de níquel también se utilizan con mucha frecuencia.

P: ¿Qué grado de finura tienen los polvos utilizados en los procesos de AM?

R: El rango de tamaño típico es de 10-100 micras, aunque algunos procesos pueden utilizar nano polvos ultrafinos de 1-10 micras. Los polvos más finos, por debajo de 20 micras, dan como resultado una mejor resolución y precisión.

P: ¿Qué influye en el precio de los polvos de fabricación aditiva?

R: Los precios vienen determinados por el coste de las materias primas, la composición, el tipo de aleación, las características de las partículas, como la distribución del tamaño, la fluidez y la morfología, los niveles de pureza y el volumen de compra. Las aleaciones complejas son más caras que las simples.

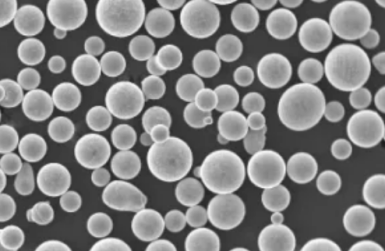

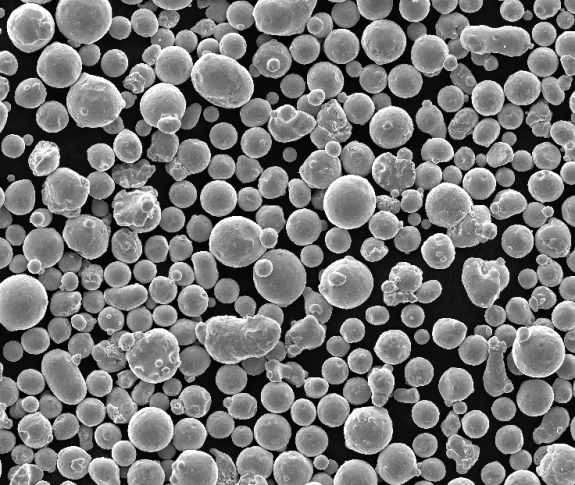

P: ¿Importa la forma de las partículas de polvo para la fabricación aditiva?

R: Sí, los polvos esféricos con buena fluidez, densidad de empaquetado y esparcibilidad funcionan mucho mejor que los polvos muy irregulares o angulares durante la impresión. La forma de las partículas influye en la densidad, la uniformidad de la capa y el acabado de la superficie.

P: ¿Se puede utilizar cualquier polvo comercial en los procesos de AM?

R: No siempre. La mayoría de los procesos requieren polvos personalizados con composiciones, tamaños y formas adaptados específicamente a las aplicaciones de impresión 3D para garantizar un flujo y una fusión ideales. Solo se recomiendan fabricantes establecidos con un estricto control de calidad.

P: ¿Cómo se reutiliza o recicla el polvo metálico no utilizado en la fabricación aditiva?

R: Tras las impresiones, el polvo sin sinterizar se filtra para eliminar los aglomerados grandes y, a continuación, se mezcla con pequeñas cantidades de polvo fresco, para mantener su fluidez, densidad y composición dentro de unos límites estrictos. Este reciclaje del polvo reduce considerablemente los costes y los residuos.

P: ¿Qué causa los problemas de delaminación de capas en la impresión 3D en lecho de polvo?

R: Una unión insuficiente entre capas se debe a un precalentamiento inadecuado, una distribución desigual del polvo, un aporte de energía inadecuado, gradientes térmicos desfavorables o una densidad de empaquetamiento de partículas deficiente, entre las razones más comunes. Optimizar los parámetros del proceso es vital.

P: ¿Son inflamables los polvos metálicos de fabricación aditiva?

Muchos polvos reactivos elementales y de aleación son altamente inflamables cuando están finamente divididos. Una ventilación adecuada, la conexión eléctrica a tierra de los equipos, los sistemas de escape especializados, la detección de chispas y la extinción de incendios son medidas de seguridad esenciales. El almacenamiento y la manipulación del polvo también requieren precauciones especiales.

conocer más procesos de impresión 3D

Additional FAQs on Additive Manufacturing Powder

1) How do I select powder particle size for different AM processes?

- LPBF: typically D10–D90 ≈ 15–45 μm.

- Binder jetting: 5–25 μm (fine) or 20–60 μm depending on sintering route.

- DED: 45–150 μm for stable feeding. Match PSD to machine recoater and energy source.

2) What powder attributes most influence density and mechanical properties?

- Sphericity and narrow PSD (improves flow/packing), low interstitials (O/N/H), low moisture, minimal satellites/voids, and chemistry within ASTM/ISO spec. These reduce porosity and variability.

3) How much used powder can be blended back without risking quality?

- Common practice is 20–50% recycled blend-back with sieving and QC per lot; monitor O/N/H, PSD, flow, and build coupons. Retire powder when trends exceed control limits.

4) Which standards apply to AM-grade metal powders and their qualification?

- ISO/ASTM 52907 (feedstock requirements), ASTM F3055 (Ni alloys), F3001/F2924 (Ti), F3184 (CoCr), F3302 (DED process control), plus NFPA 484 for combustible metal safety.

5) What are typical causes of powder bed defects (e.g., streaks, lack of fusion)?

- Poor flow due to humidity or satellites, wide PSD tails, high oxygen, incorrect recoater settings, suboptimal energy density, and contamination. Address via powder conditioning, classification, environment control, and parameter optimization.

2025 Industry Trends in Additive Manufacturing Powder

- Green/blue laser LPBF expands pure copper and high‑Si aluminum applications; tighter O2 specs in chambers and powders.

- Binder jetting matures for steels and copper with standardized sinter/HIP playbooks, enabling large parts at lower cost.

- Sustainability and traceability: material passports linking powder genealogy, reuse cycles, and in‑situ build data; EPDs required by aerospace/medical OEMs.

- Hybrid powder routes: gas atomized base powders reconditioned by plasma spheroidization to cut satellite content for premium builds.

- Regionalization: new atomization capacity in North America/EU for supply resilience and export‑controlled alloys.

| 2025 Metric (AM Powder) | Typical Range/Value | Why it matters | Fuente |

|---|---|---|---|

| LPBF PSD target (metals) | D10–D90 ≈ 15–45 μm | Recoating stability, density | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI oxygen (powder) | ≤0.13 wt% O | Implant ductility/fatigue | ASTM F136/F3001 |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies; OEM notes |

| Binder‑jetted 17‑4PH density after sinter/HIP | 97–99% | Production‑grade properties | Vendor case studies |

| Typical reuse blend‑back in serial LPBF | 20–50% recycled | Cost control, sustainability | Industry benchmarks |

| Indicative AM powder price bands | ~$20–$500/kg (alloy/process dependent) | Budgeting and sourcing | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM 52907 and related AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- NIST AM Bench datasets: https://www.nist.gov

- ASM Handbook, Powder Metallurgy and Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Plasma Spheroidization Upgrade for GA IN718 Powder (2025)

Background: An aerospace supplier saw recoater streaks and elevated porosity from satellite‑rich gas‑atomized Inconel 718 lots.

Solution: Applied plasma spheroidization as a secondary step with inert gas recirculation; tightened classification and humidity control; implemented powder passports tracking O/N/H and PSD per lot.

Results: Satellite count reduced from ~10–12% to <3%; Hall flow improved by 15–20%; LPBF porosity dropped from 0.40% to 0.10% without changing build parameters; tensile scatter narrowed by 30%.

Case Study 2: Binder‑Jetted Stainless Tooling with Closed‑Loop Powder Reuse (2024)

Background: A tooling shop required large conformal‑cooled inserts at lower cost and lead time.

Solution: Used fine 17‑4PH binder‑jet powder, validated sinter + HIP cycle, and instituted 30–40% powder blend‑back with lot‑wise QC.

Results: Final density 97–98.5%; cycle time reduced 35%; per‑insert cost down 18%; powder waste reduced 45% via sieving and moisture control.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that tie PSD and interstitials to in‑situ monitoring are foundational for statistically defensible, production‑scale AM.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are converting copper and aluminum powders from difficult to dependable materials in LPBF.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting, paired with mature sinter/HIP recipes, is now a reliable path to large, cost‑sensitive metal parts.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ASTM F3302 (DED); NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- PSD (ASTM B822), apparent/tap density (ASTM B212/B329), Hall/Carney flow, SEM morphology

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices/conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trends table with metrics and sources, two recent AM powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM feedstock standards change, OEMs publish new copper/aluminum LPBF datasets, or AM powder pricing/availability shifts >10% QoQ.