Wenn es darum geht, die Langlebigkeit und Leistungsfähigkeit von Bremsscheiben zu gewährleisten, kann die richtige Beschichtung den Unterschied ausmachen. Bremsscheibenbeschichtungen Pulver bietet eine fortschrittliche Lösung, die die Haltbarkeit erhöht, die Korrosion verringert und die Bremswirkung insgesamt verbessert. Aber was genau steckt in diesen Beschichtungen, und wie funktionieren sie? Tauchen wir ein in die Welt der Bremsscheibenbeschichtungen mit einer detaillierten Untersuchung ihrer Arten, Zusammensetzungen, Eigenschaften und Anwendungen.

Übersicht

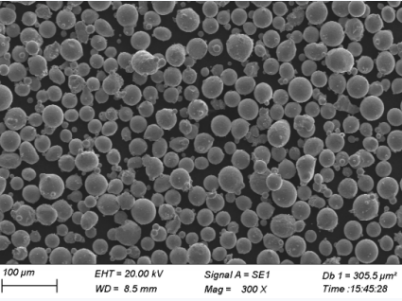

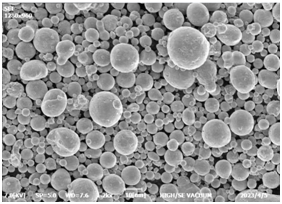

Pulverbeschichtungen für Bremsscheiben sind so konzipiert, dass sie hervorragenden Schutz und Leistung für Bremsscheiben bieten. Diese Beschichtungen werden in der Regel aus verschiedenen Metallpulvern hergestellt, die bestimmte Vorteile wie Korrosionsbeständigkeit, thermische Stabilität und verbesserte Reibungseigenschaften bieten. Durch die Beschichtung von Bremsscheiben mit diesen Pulvern können die Hersteller die Lebensdauer der Komponenten erheblich verlängern und ihre Leistung unter anspruchsvollen Bedingungen verbessern.

Arten und Zusammensetzung von Bremsscheibenbeschichtungen in Pulverform

Das Verständnis der verschiedenen Arten von Bremsscheibenbeschichtungspulver und ihrer Zusammensetzung ist entscheidend für die Auswahl des richtigen Pulvers für Ihre Bedürfnisse. Im Folgenden finden Sie eine Übersicht über einige der am häufigsten verwendeten Metallpulvermodelle:

| Typ | Zusammensetzung | Eigenschaften | Merkmale |

|---|---|---|---|

| Keramisches Pulver | Tonerde, Zirkoniumdioxid | Hohe thermische Stabilität, geringe Verschleißrate | Ausgezeichnete Wärmeableitung, resistent gegen hohe Temperaturen |

| Pulver auf Eisenbasis | Eisen, Kohlenstoff, Legierungselemente | Hohe Festigkeit, gute Verschleißfestigkeit | Kostengünstig, weit verbreitet |

| Pulver auf Nickelbasis | Nickel, Chrom, Molybdän | Korrosionsbeständigkeit, Hochtemperaturstabilität | Ideal für raue Umgebungen |

| Aluminiumoxid-Pulver | Aluminium-Oxid | Leichtes Gewicht, hohe Härte | Hervorragende Verschleißfestigkeit, Einsatz in Hochleistungsanwendungen |

| Molybdän-Pulver | Molybdän, Nickel | Hoher Schmelzpunkt, gute Wärmeleitfähigkeit | Geeignet für Hochtemperaturanwendungen |

| Puder auf Kupferbasis | Kupfer, Zinn, Zink | Gute thermische und elektrische Leitfähigkeit | Wird wegen seiner hervorragenden Reibungseigenschaften verwendet |

| Wolframkarbid-Pulver | Wolfram, Kohlenstoff | Äußerst hart, hohe Verschleißfestigkeit | Ideal für Schwerlastanwendungen |

| Siliziumkarbid-Pulver | Silizium, Kohlenstoff | Hohe Härte, thermische Stabilität | Einsatz in Hochleistungs- und Hochtemperaturanwendungen |

| Chromoxid-Pulver | Chrom-Oxid | Hohe Härte, Korrosionsbeständigkeit | Bietet eine dauerhafte Schutzschicht |

| Titaniumdioxid-Pulver | Titanium Dioxide | Hohe Festigkeit, geringes Gewicht | Hervorragende Korrosionsbeständigkeit, Einsatz in Spezialanwendungen |

Merkmale von Bremsscheibenbeschichtungen Pulver

Pulverbeschichtungen für Bremsscheiben sind so konzipiert, dass sie mehrere Schlüsseleigenschaften aufweisen, die die Funktionalität und Langlebigkeit von Bremsscheiben verbessern. Hier ist, was Sie von diesen Beschichtungen erwarten können:

- Korrosionsbeständigkeit: Verhindert Rost und Korrosion und verlängert die Lebensdauer der Bremsscheiben.

- Thermische Stabilität: Hält hohen Temperaturen stand, ohne sich zu zersetzen.

- Verschleißfestigkeit: Verringert den Verschleiß und erhält die optimale Leistung über die Zeit.

- Reibungseigenschaften: Verbessert die Bremswirkung durch Optimierung des Reibungskoeffizienten.

- Haftung: Sorgt dafür, dass der Belag fest mit der Oberfläche der Bremsscheibe verbunden ist.

Anwendungen von Bremsscheibenbeschichtungen Pulver

Diese Beschichtungen werden in einer Vielzahl von Anwendungen eingesetzt, die jeweils spezifische Leistungsmerkmale erfordern. Hier ein Blick darauf, wo diese Beschichtungen typischerweise eingesetzt werden:

| Anmeldung | Beschreibung |

|---|---|

| Automobilindustrie | Wird in Personenkraftwagen und Nutzfahrzeugen verwendet, um die Bremsleistung und Langlebigkeit zu verbessern. |

| Luft- und Raumfahrt | Angewandt in Flugzeugbremssystemen für zuverlässige Leistung unter extremen Bedingungen. |

| Industrielle Maschinen | Schützt die Bremskomponenten von schweren Maschinen und sorgt für Langlebigkeit und Effizienz. |

| Eisenbahn | Gewährleistet eine dauerhafte und wirksame Bremsung in Zügen, die unter hohen Belastungen und wechselnden Bedingungen arbeiten. |

| Motorräder | Verbessert die Leistung und Langlebigkeit des Bremssystems von Motorrädern, die präzise und zuverlässige Bremsen erfordern. |

Spezifikationen, Größen, Güteklassen und Normen

Pulver für Bremsscheibenbeschichtungen sind in verschiedenen Spezifikationen erhältlich, um unterschiedliche Anforderungen zu erfüllen. Hier ist eine Tabelle mit einigen gängigen Spezifikationen:

| Spezifikation | Größen | Klassen | Normen |

|---|---|---|---|

| Keramisches Pulver | 5-50 Mikrometer | 99,9%-Reinheit | ASTM C1161 |

| Pulver auf Eisenbasis | 10-100 Mikrometer | Verschiedene Legierungssorten | ASTM A255 |

| Pulver auf Nickelbasis | 15-45 Mikrometer | Inconel 625, 718 | AMS 5662 |

| Aluminiumoxid-Pulver | 1-10 Mikrometer | 99,8%-Reinheit | ISO 6474-1 |

| Molybdän-Pulver | 5-40 Mikrometer | 99,5%-Reinheit | ASTM B387 |

| Puder auf Kupferbasis | 20-60 Mikrometer | Verschiedene Bronzesorten | ASTM B124 |

| Wolframkarbid-Pulver | 1-20 Mikrometer | 99,7%-Reinheit | ASTM B777 |

| Siliziumkarbid-Pulver | 0,5-10 Mikrometer | 99,5%-Reinheit | ASTM E1435 |

| Chromoxid-Pulver | 5-50 Mikrometer | 99,9%-Reinheit | ISO 12847 |

| Titaniumdioxid-Pulver | 10-50 Mikrometer | 99,8%-Reinheit | ASTM D476 |

Lieferanten und Preisangaben

Die Wahl des richtigen Lieferanten für Bremsscheibenbeschichtungen kann die Qualität und Kosteneffizienz Ihres Bremssystems erheblich beeinflussen. Hier ein Blick auf einige namhafte Anbieter und deren Preisangaben:

| Anbieter | Produkt | Preis (pro kg) | Standort |

|---|---|---|---|

| ABC-Beschichtungen | Keramisches Pulver | $100 | USA |

| Metallische Lösungen | Pulver auf Eisenbasis | $50 | Deutschland |

| Nickel-Experten | Pulver auf Nickelbasis | $150 | Kanada |

| TonerdeTech | Aluminiumoxid-Pulver | $75 | Japan |

| MolyMakers | Molybdän-Pulver | $120 | USA |

| CopperCraft | Puder auf Kupferbasis | $80 | China |

| Wolfram Welt | Wolframkarbid-Pulver | $200 | UK |

| Silizium-Profis | Siliziumkarbid-Pulver | $90 | Südkorea |

| ChromeGuard | Chromoxid-Pulver | $110 | Italien |

| Titan-Elite | Titaniumdioxid-Pulver | $95 | Australien |

Vergleich der Vor- und Nachteile von Bremsscheibenbeschichtungen Pulver

Bei der Auswahl eines Bremsscheibenbeschichtungspulvers ist es wichtig, die Vorteile und Grenzen der einzelnen Optionen abzuwägen. Hier ist ein Vergleich, der Ihnen hilft, eine fundierte Entscheidung zu treffen:

| Typ | Profis | Nachteile |

|---|---|---|

| Keramisches Pulver | Hervorragende Hitzebeständigkeit, lange Lebensdauer | Hohe Kosten |

| Pulver auf Eisenbasis | Kostengünstig, gute Verschleißfestigkeit | Mäßige Korrosionsbeständigkeit |

| Pulver auf Nickelbasis | Hervorragende Korrosionsbeständigkeit, Hochtemperaturstabilität | Teuer |

| Aluminiumoxid-Pulver | Leichtes Gewicht, hohe Härte | Kann spröde sein |

| Molybdän-Pulver | Ausgezeichnete Wärmeleitfähigkeit, hoher Schmelzpunkt | Hohe Kosten |

| Puder auf Kupferbasis | Gute Reibungseigenschaften, Wärmeleitfähigkeit | Kann oxidieren |

| Wolframkarbid-Pulver | Äußerst hart, hohe Verschleißfestigkeit | Sehr teuer |

| Siliziumkarbid-Pulver | Hohe Härte, thermische Stabilität | Teuer |

| Chromoxid-Pulver | Hohe Härte, ausgezeichnete Korrosionsbeständigkeit | Hohe Kosten |

| Titaniumdioxid-Pulver | Hohe Festigkeit, geringes Gewicht | Teuer |

FAQ

Woraus bestehen Bremsscheibenbeschichtungen aus Pulver?

Bremsscheibenbeschichtungspulver bestehen aus verschiedenen Metallpulvern wie Keramik, Eisen, Nickel, Aluminiumoxid, Molybdän, Kupfer, Wolframkarbid, Siliziumkarbid, Chromoxid und Titandioxid. Jeder Typ bietet spezifische Vorteile, die auf unterschiedliche Anwendungen zugeschnitten sind.

Warum sind Pulverbeschichtungen für Bremsscheiben wichtig?

Diese Beschichtungen verbessern die Leistung und Langlebigkeit von Bremsscheiben, indem sie Korrosionsbeständigkeit, thermische Stabilität, Verschleißfestigkeit und verbesserte Reibungseigenschaften bieten. Dies gewährleistet eine zuverlässige Bremsleistung unter verschiedenen Bedingungen.

Wie wähle ich das richtige Bremsscheibenbeschichtungspulver aus?

Die Auswahl des richtigen Pulvers hängt von Ihren spezifischen Bedürfnissen ab, wie z. B. der Anwendung, den Betriebsbedingungen und dem Budget. Berücksichtigen Sie bei Ihrer Wahl Faktoren wie thermische Stabilität, Verschleißfestigkeit und Korrosionsbeständigkeit.

Wo kann ich Bremsscheibenbeschichtungspulver kaufen?

Sie können Bremsscheibenbeschichtungspulver von verschiedenen Anbietern weltweit kaufen. Einige namhafte Anbieter sind ABC Coatings, Metallic Solutions, Nickel Experts, AluminaTech und andere. Die Preise variieren je nach Art und Menge des Pulvers.

Was sind die Vorteile von Keramik-Bremsscheibenbeschichtungen in Pulverform gegenüber Pulver auf Eisenbasis?

Keramische Bremsscheibenbeschichtungen bieten im Vergleich zu Pulvern auf Eisenbasis eine bessere Hitzebeständigkeit und Haltbarkeit. Allerdings sind sie auch teurer. Pulver auf Eisenbasis sind kostengünstiger und bieten eine gute Verschleißfestigkeit, aber möglicherweise nicht das gleiche Maß an thermischer Stabilität.

Kann ich Bremsscheibenbeschichtungspulver für Hochleistungsfahrzeuge verwenden?

Ja, bestimmte Arten von pulverförmigen Bremsscheibenbeschichtungen, wie Aluminiumoxid, Siliziumkarbid und Wolframkarbid, sind aufgrund ihrer hervorragenden thermischen Stabilität und Verschleißfestigkeit speziell für Hochleistungsanwendungen konzipiert.

Wie werden Bremsscheibenbeschichtungen pulverbeschichtet?

Das Pulver wird in der Regel mit Techniken wie dem thermischen Spritzen aufgetragen, bei dem das Pulver erhitzt und auf die Bremsscheibenoberfläche gesprüht wird.