Überblick über Metall-Spritzgießen (MIM)

Metal Injection Molding (MIM) ist ein bahnbrechendes Fertigungsverfahren, das die Vielseitigkeit des Kunststoffspritzgießens mit der Festigkeit und Integrität von Metall verbindet. Diese Technologie hat die Produktion kleiner, komplexer Metallteile revolutioniert, da sie eine kostengünstige, hochpräzise Lösung darstellt.

Stellen Sie sich vor, Sie könnten komplizierte Bauteile, die normalerweise mehrere Bearbeitungsvorgänge erfordern, in einem einzigen Schritt herstellen. Das ist die Magie von MIM. Dieses Verfahren ist besonders nützlich in Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Unterhaltungselektronik, wo Präzision, Konsistenz und Leistung nicht verhandelbar sind.

Aber was genau ist Metall-Spritzgießen? Wie funktioniert es? Welche Materialien werden verwendet, und warum wird es in verschiedenen Branchen immer beliebter? Lassen Sie uns tiefer in die Welt des MIM eintauchen, um die Feinheiten dieser innovativen Technologie zu ergründen.

Der Prozess des Metall-Spritzgießens erklärt

Bevor wir uns mit den Einzelheiten befassen, sollten wir den MIM-Prozess in verdauliche Häppchen unterteilen:

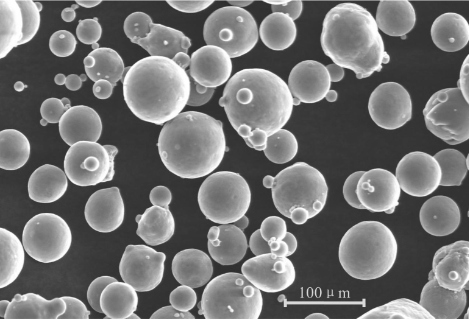

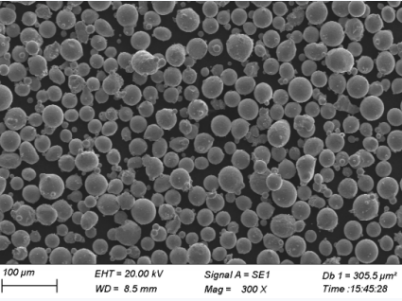

- Vorbereitung von Rohstoffen: Das Verfahren beginnt mit der Aufbereitung des Ausgangsmaterials. Metallpulver werden mit einem thermoplastischen Bindemittel vermischt, um eine homogene Mischung zu erhalten. Dieses Gemisch wird dann zu Pellets granuliert, die in die Spritzgießmaschine eingespeist werden können.

- Spritzgießen: Das Ausgangsmaterial-Pellet wird erhitzt und in einen Formhohlraum gespritzt, wo es die Form des gewünschten Teils annimmt. Diese Phase ist dem herkömmlichen Kunststoffspritzguss sehr ähnlich, allerdings mit der zusätzlichen Herausforderung, die Integrität von Metallpulvern zu erhalten.

- Entbinden: Nachdem das Teil geformt wurde, muss das Bindemittel, das die Metallteilchen zusammenhält, entfernt werden. Dies geschieht durch ein Verfahren namens Entbindern, bei dem das Teil in einer kontrollierten Umgebung erhitzt wird, um das Bindemittel zu verdampfen oder aufzulösen.

- Sintern: In der letzten Phase wird das entformte Teil bei hohen Temperaturen gesintert, um die Metallpartikel miteinander zu verschmelzen, so dass ein dichtes, festes Metallteil entsteht. Durch das Sintern schrumpft das Teil, was in der Entwurfsphase sorgfältig berücksichtigt wird, um sicherzustellen, dass die endgültigen Abmessungen genau sind.

- Nachbearbeitung: Je nach Anwendung können die gesinterten Teile zusätzlichen Verfahren wie Bearbeitung, Oberflächenbehandlung oder Wärmebehandlung unterzogen werden, um ihre Eigenschaften oder ihr Finish zu verbessern.

Vorteile von Metall-Spritzgießen

Warum also wird MIM für viele Hersteller zum bevorzugten Verfahren? Hier sind einige zwingende Gründe:

- Komplexität und Präzision: MIM ermöglicht die Herstellung hochkomplexer Geometrien mit engen Toleranzen, die mit traditionellen Metallbearbeitungsmethoden nur schwer oder gar nicht zu erreichen wären.

- Materialvielfalt: Beim MIM kann eine breite Palette von Metallpulvern verwendet werden, darunter rostfreie Stähle, Werkzeugstähle, Titan und Superlegierungen. Diese Flexibilität ermöglicht es den Herstellern, das beste Material für ihre spezifische Anwendung auszuwählen.

- Kosteneffizient für hohe Stückzahlen: Während die Vorlaufkosten für Werkzeuge und die Aufbereitung des Rohmaterials hoch sind, wird MIM bei der Herstellung großer Mengen von Teilen äußerst kosteneffizient. Die Möglichkeit, mehrere Teile in einem einzigen Gusszyklus herzustellen, senkt die Kosten weiter.

- Minimaler Abfall: MIM ist ein Near-Net-Shape-Verfahren, d. h. die Teile müssen nur wenig oder gar nicht nachbearbeitet werden. Dadurch entsteht nur minimaler Materialabfall, was es zu einer umweltfreundlichen Option macht.

- Verbesserte mechanische Eigenschaften: MIM-Teile weisen dank der feinen Mikrostruktur, die während des Sinterns entsteht, häufig bessere mechanische Eigenschaften auf als Teile, die mit anderen Fertigungsverfahren hergestellt werden.

Arten von Metallpulvern für das MIM-Verfahren

Die Wahl des Metallpulvers ist beim MIM-Verfahren von entscheidender Bedeutung, da sie sich direkt auf die mechanischen Eigenschaften, die Oberflächenbeschaffenheit und die Gesamtleistung des fertigen Teils auswirkt. Hier sind einige der am häufigsten verwendeten Metallpulver im MIM-Verfahren:

| Metall-Pulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| 316L-Edelstahl | Fe-Cr-Ni-Mo | Hohe Korrosionsbeständigkeit, gute mechanische Festigkeit | Medizinische Geräte, Uhrenkomponenten, Lebensmittelverarbeitungsanlagen |

| 17-4 PH Edelstahl | Fe-Cr-Ni-Cu | Hohe Festigkeit, ausgezeichnete Korrosionsbeständigkeit, gute Härte | Luft- und Raumfahrt, Feuerwaffen, chirurgische Instrumente |

| 440C-Edelstahl | Fe-Cr-C | Hohe Härte, gute Verschleißfestigkeit, mäßige Korrosionsbeständigkeit | Lager, Messer, Ventile |

| M2 Werkzeugstahl | Fe-Cr-Mo-W-V | Hohe Härte, ausgezeichnete Verschleißfestigkeit, hohe Temperaturbeständigkeit | Schneidwerkzeuge, Matrizen, Gussformen |

| Inconel 718 | Ni-Cr-Fe-Nb-Mo-Ti | Hohe Temperaturbeständigkeit, ausgezeichnete mechanische Festigkeit | Luft- und Raumfahrt, Turbinenschaufeln, Kernreaktoren |

| Titanium Ti-6Al-4V | Ti-Al-V | Hohes Verhältnis von Festigkeit zu Gewicht, hervorragende Korrosionsbeständigkeit, Biokompatibilität | Medizinische Implantate, Luft- und Raumfahrt, Schiffsanwendungen |

| Kupfer (C11000) | Cu | Hohe elektrische Leitfähigkeit, gute Wärmeleitfähigkeit, ausgezeichnete Formbarkeit | Elektrische Anschlüsse, Wärmetauscher, Sanitäranlagen |

| Kovar (FeNiCo) | Fe-Ni-Co | Geringe Wärmeausdehnung, gute magnetische Eigenschaften | Elektronik, Glas-Metall-Dichtungen, Halbleiterverpackungen |

| Tungsten (W) | W | Hohe Dichte, hoher Schmelzpunkt, gute thermische und elektrische Leitfähigkeit | Strahlungsabschirmung, Hochtemperaturöfen, Komponenten für die Luft- und Raumfahrt |

| Kobalt-Chrom (Co-Cr) | Co-Cr-Mo | Hohe Verschleißfestigkeit, ausgezeichnete Biokompatibilität, gute mechanische Eigenschaften | Orthopädische Implantate, Zahnprothetik, Turbinenschaufeln |

Diese Metallpulver werden auf der Grundlage ihrer Kompatibilität mit dem MIM-Verfahren und den spezifischen Anforderungen an das Endprodukt ausgewählt. So sind beispielsweise nichtrostende Stähle wegen ihrer Korrosionsbeständigkeit beliebt, während Werkzeugstähle wegen ihrer Härte und Verschleißfestigkeit ausgewählt werden.

Zusammensetzung und Eigenschaften von MIM-Materialien

Die Zusammensetzung der Mischung aus Metallpulver und Bindemittel spielt eine entscheidende Rolle bei der Bestimmung der Eigenschaften des endgültigen MIM-Teils. Im Folgenden werden die wichtigsten Eigenschaften von MIM-Materialien näher betrachtet:

| Charakteristisch | Beschreibung |

|---|---|

| Partikelgröße | Für MIM werden feine Pulver mit Partikelgrößen von typischerweise 2-20 Mikron verwendet. Kleinere Partikel bieten eine bessere Sinterfähigkeit, können aber komplexere Entbinderungsprozesse erfordern. |

| Bindemittel-System | Das Bindemittelsystem ist in der Regel eine Mischung aus Polymeren und Wachsen, die das Metallpulver beim Gießen zusammenhält. Das Bindemittel muss sorgfältig formuliert werden, um sicherzustellen, dass es ohne Beschädigung des Teils entfernt werden kann. |

| Sinter-Verhalten | Die Sintertemperatur und -zeit sind entscheidende Parameter, die die endgültige Dichte, Korngröße und mechanischen Eigenschaften des Teils beeinflussen. Verschiedene Metalle erfordern unterschiedliche Sinterbedingungen. |

| Dichte | MIM-Teile erreichen in der Regel Dichten zwischen 95% und 99% der theoretischen Dichte des Basismetalls. Höhere Dichten führen zu besseren mechanischen Eigenschaften. |

| Schrumpfung | Die Teile schrumpfen während des Sinterns in der Regel um 15-20%. Eine genaue Vorhersage und Kontrolle der Schrumpfung ist für das Erreichen der gewünschten Endmaße unerlässlich. |

| Mechanische Eigenschaften | MIM-Teile können mechanische Eigenschaften erreichen, die mit denen von Knetwerkstoffen vergleichbar sind, einschließlich hoher Zugfestigkeit, Härte und Duktilität. |

| Oberflächengüte | Die Oberflächenbeschaffenheit von MIM-Teilen ist im Allgemeinen glatt, mit typischen Rauhigkeitswerten (Ra) im Bereich von 1-5 Mikrometern. Durch Nachbearbeitung kann die Oberfläche weiter verbessert werden. |

Anwendungen von Metall-Spritzgießen

MIM ist eine vielseitige Technologie mit Anwendungen in verschiedenen Branchen. Hier ein Blick auf einige der häufigsten Anwendungen:

| Industrie | Anmeldung | Beispiele |

|---|---|---|

| Luft- und Raumfahrt | Hochfeste, leichte Komponenten | Turbinenschaufeln, Kraftstoffdüsen, Befestigungselemente |

| Medizinische | Biokompatible Implantate und chirurgische Instrumente | Orthopädische Implantate, Zahnspangen, endoskopische Instrumente |

| Automobilindustrie | Präzisionskomponenten für Motoren und Getriebe | Zahnräder, Sensoren, Einspritzdüsen |

| Unterhaltungselektronik | Kleine, komplexe Teile mit hoher Lebensdauer | Smartphone-Komponenten, Kameraobjektive, Anschlüsse |

| Feuerwaffen | Hochfeste Komponenten mit engen Toleranzen | Abzüge, Hämmer, Auslöser |

| Industriell | Verschleißfeste Werkzeuge und Maschinenteile | Schneidwerkzeuge, Pumpenkomponenten, Lager |

| Schmuck | Komplexe, dekorative Stücke | Uhrengehäuse, Schliessen, komplizierte Designs |

Spezifikationen, Größen, Güten und Normen für MIM

Für MIM gibt es bestimmte Normen und Spezifikationen, die die Hersteller einhalten müssen, um sicherzustellen, dass die Endprodukte den Anforderungen der Industrie entsprechen. Hier ist eine Zusammenfassung:

| Spezifikation/Standard | Beschreibung | Anwendbare Materialien |

|---|---|---|

| MPIF-Norm 35 | Bietet Richtlinien für mechanische Eigenschaften von MIM-Teilen | Verschiedene rostfreie Stähle, Werkzeugstähle und Superlegierungen |

| ASTM B883 | Standardspezifikation für MIM-Teile in medizinischen Geräten | Titan, rostfreier Stahl |

| ISO 22068 | Internationale Norm für die Prüfung von MIM-Bauteilen | Alle MIM-Materialien |

| ASME B31.3 | Normen für MIM-Teile, die in Hochdruckumgebungen verwendet werden | Rostfreier Stahl, Nickellegierungen |

| DIN 17440 | Europäische Norm für MIM-Teile in Automobilanwendungen | Werkzeugstähle, nichtrostende Stähle |

Vergleich des Metall-Spritzgießens mit anderen Fertigungsverfahren

Wie schneidet das Metall-Spritzgießen im Vergleich zu anderen Fertigungsverfahren wie der traditionellen Pulvermetallurgie, der CNC-Bearbeitung oder dem Gießen ab? Lassen Sie uns das erkunden:

| Parameter | MIM | Traditionelle Pulvermetallurgie | CNC-Bearbeitung | Gießen |

|---|---|---|---|---|

| Komplexität | Hohe Komplexität realisierbar | Mäßige Komplexität | Hohe Komplexität, aber mit höheren Kosten | Hohe Komplexität, aber begrenzt durch die Werkzeugkonstruktion |

| Materialabfälle | Minimaler Abfall (nahezu netzförmig) | Geringer Abfall | Hoher Abfall (Spanbildung) | Mäßiger Abfall |

| Produktion Volumen | Am besten geeignet für große Mengen | Geeignet für moderate Mengen | Kostengünstig bei geringen Mengen | Geeignet für große Mengen |

| Toleranzen | Enge Toleranzen realisierbar | Weniger präzise als MIM | Sehr enge Toleranzen | Abhängig von der Präzision der Form |

| Oberflächengüte | Glatte Oberfläche | Grobes Finish, erfordert Nachbearbeitung | Ausgezeichnete Verarbeitung | Unterschiedlich, aber im Allgemeinen grob |

| Kosten | Hohe Anschaffungskosten, niedrige Kosten pro Teil | Mäßige Kosten | Hohe Kosten, insbesondere für komplexe Teile | Mäßige bis hohe Kosten |

Anbieter und Preise von Metall-Spritzgießdiensten

Die Wahl des richtigen Anbieters für MIM-Dienstleistungen ist von entscheidender Bedeutung, da sie sich direkt auf die Qualität, die Kosten und die Vorlaufzeit der fertigen Teile auswirkt. Im Folgenden finden Sie einen Überblick über einige der führenden Anbieter und ihre Preise:

| Anbieter | Standort | Spezialitäten | Preisgestaltung (pro Teil) |

|---|---|---|---|

| Fortgeschrittene pulverförmige Produkte | USA | Medizinische Geräte, Komponenten für die Luft- und Raumfahrt | $5 – $50 |

| ARC-Gruppe weltweit | USA | Automobil, Schusswaffen, industrielle Anwendungen | $1 – $30 |

| Indo-MIM | Indien | Großserienproduktion, verschiedene Materialien | $0.50 – $20 |

| Parmaco | Switzerland | Präzisionskomponenten, Kleinteile | $2 – $40 |

| Elnik-Systeme | Deutschland | Werkzeugbau, Sonderlegierungen | $10 – $100 |

| ATW-Unternehmen | USA | Medizin, Automobil, Konsumgüter | $3 – $25 |

| CMG-Technologien | UK | Kundenspezifische MIM-Lösungen, Prototyping | $2 – $35 |

FAQs

| Frage | Antwort |

|---|---|

| Was sind die typischen Vorlaufzeiten für MIM-Teile? | Die Vorlaufzeiten können je nach der Komplexität des Teils und der benötigten Menge variieren. Im Allgemeinen dauert es etwa 8-12 Wochen vom Entwurf bis zur Produktion eines neuen Teils. |

| Kann MIM für die Kleinserienfertigung eingesetzt werden? | MIM ist zwar für die Großserienproduktion kostengünstiger, kann aber auch für Kleinserien eingesetzt werden, wenn die Komplexität der Teile und die Materialanforderungen die Vorlaufkosten rechtfertigen. |

| Was sind die Grenzen von MIM? | MIM ist aufgrund der hohen Schrumpfung während des Sinterns nicht für sehr große Teile geeignet. Auch für Teile, die ohne Nachbearbeitung extrem enge Toleranzen erfordern, ist es weniger effektiv. |

| Was ist der Unterschied zwischen MIM und additiver Fertigung (3D-Druck)? | MIM bietet bessere Materialeigenschaften und ist für die Großserienproduktion kostengünstiger als die additive Fertigung, die sich besser für die Herstellung von Prototypen und hochgradig individualisierten Teilen in kleinen Stückzahlen eignet. |

| Welche Materialien können bei MIM nicht verwendet werden? | Werkstoffe mit sehr hohem Schmelzpunkt oder solche, die nicht effektiv gesintert werden können, wie reines Wolfram oder bestimmte Keramiken, sind für MIM nicht geeignet. |