Die 3D-Drucktechnologie ist eine aufstrebende Spitzentechnologie, die die Art und Weise, wie Menschen produziert werden, tiefgreifend verändert. Der Einsatz des 3D-Drucks in verschiedenen Branchen hat auch zur Anwendung und Entwicklung von immer mehr 3D-Druck-Materialien. In diesem Artikel werden wir darüber sprechen, was sind die Materialien für 3D-Druck verwendet?

Inzwischen gibt es mehr als 200 Materialien für den 3D-Druck, und in absehbarer Zukunft werden es noch mehr sein, da die Technologie in immer mehr Branchen eingesetzt wird. Von den mehr als 200 Materialien, die im 3D-Druck verwendet werden, sind Metalle, Polymere, Keramiken, Verbundstoffe und Biomaterialien derzeit die am häufigsten verwendeten Materialien für den 3D-Druck. In diesem Artikel geben wir einen kurzen Überblick über die verschiedenen Arten von Materialien und Anwendungen für den 3D-Druck.

metallische Werkstoffe

Die rasante Entwicklung der metallischen Werkstoffe im Bereich des 3D-Drucks ist auf die Nachfrage in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik usw. zurückzuführen. Unter den vielen metallischen Werkstoffen sind Titanlegierungen am weitesten verbreitet, gefolgt von Aluminiumlegierungen und rostfreiem Stahl, hochwarmfeste Legierungenund hochentropische Legierungen.

Titan-Legierung ist ein Material mit hoher Festigkeit, guter Korrosionsbeständigkeit und hoher Hitzebeständigkeit. Daher wird Titanlegierung hauptsächlich für die Herstellung von Druckteilen für Flugzeugtriebwerke verwendet, gefolgt von Strukturteilen für Raketen, Flugkörper und Hochgeschwindigkeitsflugzeuge. Außerdem werden 3D-gedruckte Titanlegierungen in der Biomedizin verwendet, 3D-gedruckte Titanstents aufgrund ihrer geringen Dichte, hohen Festigkeit und ihres geringen Gewichts. Und die Verwendung von Titanlegierungen in biomedizinischen Anwendungen ist inzwischen recht ausgereift und weit verbreitet.

Edelstahl zeichnet sich durch seine chemische Beständigkeit, seine Hochtemperaturbeständigkeit und seine guten mechanischen Eigenschaften aus und wird aufgrund seiner guten Verformbarkeit des Pulvers, seiner einfachen Vorbereitung und seiner geringen Kosten häufig als 3D-Druckmaterial für Schmuck, funktionale Komponenten und kleine Skulpturen verwendet.

Hochtemperaturlegierungen werden aufgrund ihrer hohen Festigkeit bei hohen Temperaturen und ihrer Korrosionsbeständigkeit häufig in der Luft- und Raumfahrt und anderen Bereichen eingesetzt. Zu den häufig verwendeten Sorten von Nickelbasislegierungen für den 3D-Druck gehören Inconel 625, Inconel 718und Inconel 939.

Auch Edelmetalle wie Magnesium- und Aluminiumlegierungen sowie Gold und Silber werden verstärkt im 3D-Druck eingesetzt.

Polymere Werkstoffe

Polymere sind seit langem ein beliebtes Material für den 3D-Druck, das aufgrund seiner hohen Festigkeit, Leistung und geringen Kosten weit verbreitet ist. Die derzeit am häufigsten verwendeten sind ABS, PA und lichtempfindliches UV-Harz.

Keramische Materialien

Aluminosilikat-Keramikpulver ist eine Klasse von keramischen Pulvermaterialien für den 3D-Druck. Es ist wasserundurchlässig, hitzebeständig und recycelbar und wird daher häufig für Geschirr, Kunstwerke und andere Anwendungen verwendet.

Verbundwerkstoffe

Zu den Verbundwerkstoffen gehören hauptsächlich Verbundwerkstoffe mit Metallmatrix und Verbundwerkstoffe mit nichtmetallischer Matrix. Aufgrund der ausgezeichneten Hitze- und Chemikalienbeständigkeit von komplex geformten Teilen, die auf verstärkte Polymerwerkstoffe gedruckt sind, werden sie hauptsächlich in der Luft- und Raumfahrt und anderen Anwendungen eingesetzt.

Dies sind nur einige der gängigen 3D-Druckmaterialien, aber natürlich gibt es auch eine Klasse von bionischen 3D-Druckmaterialien, die den Druck von biologischen Gerüsten und Zellen ermöglichen.

Es ist vorstellbar, dass mit der zunehmenden Fülle an 3D-Druckmaterialien und der rasanten Entwicklung der 3D-Drucktechnologie immer mehr Bereiche abgedeckt werden. 3D-Druckmaterialien werden in immer mehr Bereichen eingesetzt werden und sich in Richtung besserer mechanischer Eigenschaften, höherer Verarbeitungsleistung und größerer Diversifizierung entwickeln.

Additional FAQs on 3D Printing Materials

1) What factors determine which 3D printing process to use for a material?

- Key drivers: melting/softening behavior, reactivity/oxidation, viscosity (for resins and pastes), required part properties, dimensional tolerances, and cost. For example, titanium fits laser powder bed fusion (LPBF) with inert gas, while ABS and PA suit FDM/SLS.

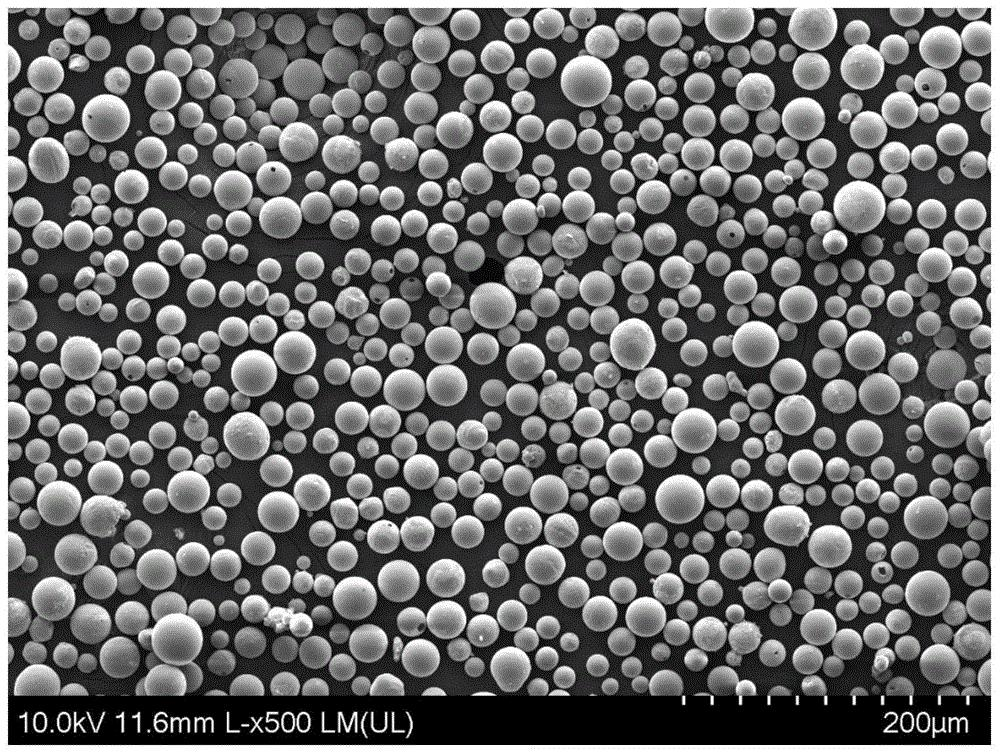

2) How do metal powder specifications impact print quality?

- Particle size distribution (typically D10–D90 ≈ 15–45 μm for LPBF), sphericity, low interstitials (O/N/H), and low contamination directly affect flowability, density, and mechanical properties. Reference: ISO/ASTM 52907 for feedstock.

3) Are biocompatible materials available for medical 3D printing?

- Yes. Titanium alloys (Ti‑6Al‑4V ELI), cobalt‑chromium, PEEK/PEKK, medical‑grade photopolymers, and bio‑inks (hydrogels with cells) are used for implants, guides, and tissue scaffolds, subject to ISO 10993 and FDA/CE pathways.

4) What’s the difference between thermoplastics used in FDM vs. SLS?

- FDM uses filament that melts and extrudes (e.g., PLA, ABS, PETG, PEI/ULTEM), while SLS fuses powder beds of PA12, PA11, TPU, and filled nylons. SLS typically yields better isotropy and complex geometries without supports.

5) Can composites be 3D printed to replace metals?

- In some cases. Carbon‑fiber or glass‑fiber reinforced PA/PEEK printed with continuous fibers can approach aluminum‑like stiffness/strength on a weight basis, suitable for jigs, fixtures, and some end‑use parts; temperature and impact limits still apply.

2025 Industry Trends in 3D Printing Materials

- Blue/green laser LPBF broadens copper/aluminum applications in e‑mobility and thermal management.

- Medical polymers mature: sterilizable high‑performance polymers (PEEK/PEKK, PPSU) gain validated print profiles and regulatory guidance.

- Sustainable materials: bio‑based nylons (PA11 from castor), recycled PETG/PA, and closed‑loop powder handling with material passports.

- Binder jetting scaling: steel and copper binder‑jet with refined sinter/HIP achieves 95–99% density for large, cost‑sensitive parts.

- High‑entropy and gradient alloys: research moves toward printable, compositionally graded metals for site‑specific properties.

| 2025 Metric (Material + Process) | Typical Range/Value | Why it matters | Quelle |

|---|---|---|---|

| LPBF powder PSD (most metals) | D10–D90 ≈ 15–45 μm | Stable recoating, low porosity | ISO/ASTM 52907 |

| Ti‑6Al‑4V ELI powder oxygen | ≤0.13 wt% | Fatigue/ductility in implants | ASTM F136/F3001 |

| SLS PA12 tensile strength | 45–55 MPa (XZ); 40–50 MPa (ZX) | Design allowables | OEM datasheets/ASM |

| FDM CF‑PA tensile modulus | 8–20 GPa (with continuous CF) | Metal replacement potential | Vendor tech notes |

| Binder‑jetted 17‑4PH density | 97–99% after sinter/HIP | Tooling/production parts | Vendor case studies |

| Copper LPBF conductivity | 80–95% IACS with green lasers | Thermal/electrical performance | Peer‑reviewed AM studies |

Authoritative references and further reading:

- ISO/ASTM 52907 (AM feedstock): https://www.iso.org

- ASTM F2924/F3001/F3055/F3184 (AM materials): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov

- FDA guidance on additive manufacturing of medical devices: https://www.fda.gov

Latest Research Cases

Case Study 1: Green‑Laser LPBF of Pure Copper Heat Sinks for Power Electronics (2025)

Background: An inverter manufacturer needed compact, high‑conductivity heat sinks; IR lasers struggled with Cu reflectivity.

Solution: Adopted 515 nm green‑laser LPBF with high‑sphericity gas‑atomized Cu powder (15–45 μm), inert chamber with O2 < 100 ppm, and scan strategies to reduce spatter.

Results: 90–95% IACS conductivity, porosity <0.2%, 14% lower junction temperature vs. machined baseline; 30% recycled powder blend maintained specs over 6 cycles.

Case Study 2: SLS PA11‑CF Ducts for eVTOL Environmental Control Systems (2024)

Background: Aerial mobility OEM sought lightweight, chemical‑resistant ECS ducts with complex routing.

Solution: Printed bio‑based PA11 with chopped carbon fiber on SLS; post‑processed with vapor smoothing and QA via CT sampling.

Results: 22% mass reduction vs. aluminum tubes, impact strength improved 18% over PA12 baseline, passed DO‑160 chemical exposure tests.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Linking in‑situ build data with powder passports will set the norm for serial qualification across metals and polymers.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Green and blue lasers are transforming copper and aluminum from niche to production materials in LPBF.” - Dr. Dieter Schirmacher, Materials Scientist, Medical AM Consultant

Key viewpoint: “Validated print parameters and sterilization pathways for PEEK/PEKK are accelerating adoption in load‑bearing implants.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; ISO 10993 (biocompatibility); NFPA 484 (combustible metals)

- Powder and filament QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology, moisture analyzers

- Filament roundness/diameter gauges for FDM

- Design and simulation

- Ansys Additive, Simufact Additive, Autodesk Netfabb; nTopology for lattices and conformal cooling

- Market and datasets

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 FAQs, a 2025 trends table with metrics and sources, two new case studies (copper LPBF and PA11‑CF SLS), expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new copper/aluminum LPBF datasets, or medical AM material guidance changes.