Wolframcarbid (WC) ist ein extrem hartes, hitzebeständiges und verschleißfestes Material, das durch Mischen von Wolframpulver und Kohlenstoffpulver in einem als Aufkohlung bezeichneten Prozess hergestellt wird. Wolframkarbid ist eines der wichtigsten Karbide und das in industriellen und gewerblichen Anwendungen am häufigsten verwendete.

Überblick über Wolframkarbid-Pulver

Wolframkarbidpulver, auch Sinterkarbid genannt, ist ein Verbundwerkstoff, der durch Mischen von Wolfram- und Kohlenstoffpulver und anschließendes Sintern der verdichteten Pulvermischung in einer Schutzatmosphäre bei Temperaturen von 1400-1500°C hergestellt wird.

Das daraus resultierende Wolframkarbidmaterial zeichnet sich durch außergewöhnliche Härte, Verschleißfestigkeit, Festigkeit und Zähigkeit aus und macht WC zu einem idealen Material für Schneidwerkzeuge, Bergbau und Bohren, wo es Stahl häufig übertrifft und wo hohe Beanspruchungen zusammen mit Verschleiß auftreten.

Wolframkarbidpulver werden in verschiedenen Partikelgrößen, -formen, -oberflächen und -chemien für den Einsatz in verschiedenen Anwendungen der Pulvermetallurgie, des thermischen Spritzens, des Schweißens und der Hartmetall-/Präzisionskarbidanwendungen in der Industrie hergestellt.

Wolframkarbid-Pulvertypen

| Typ | Beschreibung |

|---|---|

| Makrokorn-WC-Pulver | Für schwere Zerspanungsanwendungen, die eine gute Verschleißfestigkeit erfordern. Partikelgröße > 1 Mikron |

| Mikrokörniges WC-Pulver | Weit verbreitet für die Zähigkeit von Bergbauwerkzeugen und Bohrern. Partikelgröße 1-0,5 Mikrometer |

| Ultrafeines WC-Pulver | Anwendungen mit hoher Härte wie Schneidwerkzeuge, Matrizeneinsätze. Partikelgröße < 0,5 Mikrometer |

| Nanometer WC-Pulver | Spezialanwendungen, die eine maximale Abriebfestigkeit erfordern. Partikelgröße unter 100 nm |

Zusammensetzung von Wolframkarbidpulver

Wolframcarbid besteht aus Atomen von Wolfram (W) und Kohlenstoff (C) in einem Verhältnis von eins zu eins. Es hat die chemische Formel WC und ein Molekulargewicht von 195,86 g/mol.

Die Zusammensetzung und Struktur von Hartmetallen kann variiert werden, um die Eigenschaften für verschiedene Anwendungen zu optimieren. Häufig werden kleine Mengen anderer Karbide oder Metalle hinzugefügt. Einige gängige Zusatzstoffe sind nachstehend aufgeführt:

| Zusatzstoff | Funktion | Typischer Betrag |

|---|---|---|

| Kobalt | Metallbinder | 3 - 25 Gew.-% |

| Titankarbid | Hemmstoff für das Kornwachstum | 0 - 8% |

| Tantal-Karbid | Widerstandsfähigkeit gegen thermische Schocks | 0 - 8% |

| Niob-Karbid | Verschleißfestigkeit | 0 - 8% |

Eigenschaften von Wolframkarbid

Wolframkarbid besitzt im Vergleich zu Schnellarbeitsstahl wesentlich bessere Eigenschaften und ist ideal für Anwendungen, die eine hohe Verschleißfestigkeit erfordern.

Einige wichtige Eigenschaften werden im Folgenden beschrieben:

| Eigentum | Wolframkarbid Wert |

|---|---|

| Dichte | 14,95 g/cm<sup>3</sup> |

| Schmelzpunkt | 2870°C |

| Härte | 88 - 93 HRA |

| Druckfestigkeit | 5,52 GPa |

| Bruchzähigkeit | 10 - 15 MPa√m |

Dank seiner außergewöhnlichen Härte, Verschleißfestigkeit, Festigkeit und thermischen Eigenschaften übertrifft es Stahl bei anspruchsvollen Anwendungen in den Bereichen Maschinenbau, Bergbau, Bearbeitung und Bohren.

Merkmale von Wolframkarbid-Pulver

Die zur Bewertung von Wolframkarbidpulvern verwendeten Merkmale und Qualitätskennzahlen sind in der nachstehenden Tabelle aufgeführt:

| Charakteristisch | Typische Spezifikation | Bedeutung |

|---|---|---|

| Kohlenstoffgehalt | Normalerweise 6,09 - 6,13 Gew.-% | Kohlenstoff sorgt für die Härte |

| Sauerstoffgehalt | < 0,5 Gew.-% | Hoher Sauerstoffgehalt kann Härte reduzieren |

| Verunreinigungen insgesamt | < 0,4 Gew.-% | Verunreinigungen verringern Dichte und Härte |

| Partikelgröße | 0,2 bis 15 Mikrometer | Submikrongrößen verbessern Eigenschaften |

| Spezifische Oberfläche | 0,4 bis 5 m<sup>2</sup>/g | Höhere Werte fördern die Sinterung |

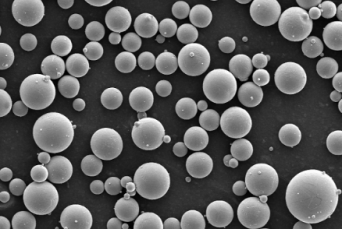

| Morphologie | Eckig, abgerundet | Abgerundete/kugelförmige Pulver haben eine bessere Fließfähigkeit |

Die Kontrolle der Pulvereigenschaften wie Partikelgrößenverteilung, Reinheitsgrad, Oberfläche, Morphologie und Mikrostruktur ist entscheidend für die Erzielung dichter Presslinge und gleichbleibender Produktqualität nach dem Sintern.

Anwendungen von Wolframkarbid

Die einzigartigen Eigenschaften wie extreme Härte, Verschleißfestigkeit, hohe Festigkeit und Temperaturwechselbeständigkeit machen Wolframkarbid zu einem äußerst vielseitig einsetzbaren Werkstoff:

Anwendungen von Wolframkarbid

| Industrie | Beispiele für WC-Anwendungen |

|---|---|

| Bergbau | Bohrkronen, Schleppkronen, imprägnierte Diamantkronen |

| Bearbeitung | Schneidwerkzeuge, Wendeplatten, Schaftfräser |

| Bauwesen | Steinbohrer, Sägespitzen, Erdbohrwerkzeuge |

| Herstellung | Strangpresswerkzeuge, Formwerkzeuge, Granuliermesser |

| Automobilindustrie | Kraftstoffeinspritzdüsenspitzen, Bremsbelagschleifmittel |

| Elektronik | Bohrer für Leiterplatten, Drahtziehwerkzeuge |

Wolframkarbid behält seine Härte bei hohen Temperaturen viel besser bei als andere abriebfeste Materialien. Dadurch kann es in der Industrie ein außergewöhnlich breites Spektrum an Anwendungen abdecken.

Spezifikationen für Wolframkarbid-Pulver

Wolframkarbidpulver wird in einer Reihe von Partikelgrößenverteilungen, Reinheitsgraden, Oberflächenspezifikationen, Oxidgraden und Morphologiegraden hergestellt, um den Anwendungsanforderungen gerecht zu werden:

| Spezifikation | Typischer Bereich | Bedeutung |

|---|---|---|

| Partikelgröße | 0,2 bis 15 Mikrometer | Submikron für beste Eigenschaften. Anpassung an die Anwendung |

| Kohlenstoffgehalt | 6,09 - 6,13 Gew.-% | Wesentlich für die mechanischen Eigenschaften |

| Verunreinigungen insgesamt | < 0,4 Gew.-% | Hohe Reinheit verhindert Defekte |

| Spezifische Oberfläche | 0,4 bis 5 m<sup>2</sup>/g | Höhere Werte fördern die Sinterung |

| Oxid (O2) Niveau | < 0,5 Gew.-% | Oxide verringern Härte und Bruchfestigkeit |

| Kobalt | 3 - 25 Gew.-% | Bindemittelphase. Variiert zur Optimierung von Festigkeit, Härte und/oder Zähigkeit |

| Hemmstoffe für das Kornwachstum | Titankarbid, Tantalkarbid usw. | Hilfe bei der Kontrolle der Mikrostruktur |

Für die Analyse und Prüfung von Sinterkarbidpulvern werden internationale Standardprüfverfahren wie ISO 4499 verwendet. Gängige Methoden sind Nassanalyse, XRD, Partikelgrößenanalyse mit Laserbeugungstechniken.

Sorten von Wolframkarbid-Pulver

Wolframkarbid wird aufgrund seiner Eigenschaften, des Herstellungsverfahrens, des Qualitätsniveaus, der Endverwendung oder anderer Spezifikationen in verschiedene Sorten eingeteilt:

| Klasse | Beschreibung | Häufige Verwendungszwecke |

|---|---|---|

| Mikrokorn-WC | 0,5-1 Mikron Pulver | Zähigkeit für Bergbau- und Bauwerkzeuge |

| Ultrafeines WC | Pulver im Mikron- bis Submikronbereich | Härte für Schneidplatten, Matrizen |

| Rotationsbiegefestigkeit | Klassifiziert nach Querbruchfestigkeit | Bergbau- und Bauanwendungen |

| Grad der Verschleißfestigkeit | Verwandt mit Abriebfestigkeit | Verschleißteile, Matrizen, Schneideinsätze |

| Chemisch aufgedampft (CVD) beschichtet | Gleichmäßige, reine WC-Beschichtung mit einer Dicke von 1-50 Mikrometern | Hochwertige Verschleißteile |

Internationale Normen helfen bei der Festlegung von Wolframkarbidsorten für Zusammensetzung, Eigenschaften, Herstellung und Prüfung, darunter ISO 513 und ASTM B776.

Globale Normen für Wolframkarbid-Pulver

Nachstehend sind die weltweit anerkannten Normen für die Zusammensetzung, Prüfung, Analyse und Klassifizierung von Wolframcarbidpulvern aufgeführt:

Globale Normen für Wolframkarbid

| Standard # | Standard-Titel |

|---|---|

| ISO 513 | Gesinterte Hartmetalle – Bestimmung der Querbruchfestigkeit |

| ISO 3326 | Gesinterte Karbide — Bestimmung des Sauerstoffgehalts durch Schmelzen — Infrarot-Detektionsmethode |

| ISO 4499 | Sinterkarbide – Bestimmung des Kohlenstoffgehalts – Infrarot-Detektionsverfahren nach der Verbrennung in einem Induktionsofen |

| ASTM B388 | Standard-Spezifikation für thermomechanisch kontrollierte Knüppel aus Wolfram-Kupfer-Verbundstab |

| ASTM B776 | Standard-Spezifikation für Hafnium-Pulver und Hafnium-Legierungspulver |

Diese globalen Normen für Materialzusammensetzung, Prüfverfahren, Probenahme, Analyse und Spezifikationen erleichtern die Qualitätskontrolle und das technische Verständnis zwischen internationalen Herstellern, Händlern und Endverbrauchern.

Lieferanten von Wolframkarbidpulver

Wolframkarbidpulver wird von mehreren führenden Anbietern weltweit kommerziell hergestellt. Zu den wichtigsten Herstellern von WC-Pulver gehören:

| Unternehmen | Standort des Hauptsitzes |

|---|---|

| Sandvik | Stockholm, Schweden |

| Kennametal | Latrobe, PA, USA |

| Guangdong Xianglu Wolfram | Stadt Ganzhou, China |

| Japan Neues Metall (JNMET) | Nagoya, Japan |

| Unternehmen Wolfram | Schwäbisch Gmünd, Germany |

Die Verbraucher können Wolframkarbidpulver direkt von den Herstellern oder über verschiedene Spezialhändler und Wiederverkäufer weltweit beziehen. Bei der Auswahl einer WC-Sorte sind Faktoren wie Anwendungsanforderungen, Preis, Lieferzeiten, Zertifizierungen und vorherige Lieferantenbeziehungen zu berücksichtigen.

Preisgestaltung für Wolframkarbidpulver

Die Preise für Wolframkarbid hängen von verschiedenen Parametern wie Partikelgröße, Kohlenstoffgehalt, Morphologie, Oberfläche und Abnahmemenge ab. Einige typische Kosten für Wolframkarbidpulver sind unten aufgeführt:

| Typ | Preisspanne |

|---|---|

| Mikrokörniges WC-Pulver | $27 – $45 pro Pfund |

| Nanoskaliges WC-Pulver | $160 – $240 pro Pfund |

| Grad der Umlaufbiegefestigkeit | ~ca. 33 $ pro Pfund |

| Chemisch aufgedampftes WC | $80+ pro Pfund |

Die Preisgestaltung hängt auch vom Vertriebskanal ab – der direkte Kauf bei einem Hersteller bietet niedrigere Preise als der Kauf bei einem Wiederverkäufer oder Distributor. Größere Abnahmemengen ermöglichen in den meisten Fällen auch ausgehandelte Lieferantenrabatte.

Vergleich von Wolframkarbid mit anderen Hartstoffen

Wolframkarbid weist im Vergleich zu anderen industriell wichtigen Werkstoffen eine außergewöhnlich hohe Härte und Verschleißfestigkeit auf:

| Material | Härte (Vickers) | Verschleißfestigkeit | Bruchzähigkeit |

|---|---|---|---|

| Wolframkarbid | 2500-3500 HV | Ausgezeichnet | Mäßig 10-15 MPa√m |

| Titannitrid | 2000-2200 HV | Sehr gut | Niedrig bei ~6 MPa√m |

| Tonerde-Keramik | 1800-2200 HV | Gut | Gering bis mäßig |

| Werkzeugstahl | 650-850 HV | Mäßig | Höher als WC |

| rostfreier Stahl | 150-300 HV | Niedrig | Ausgezeichnet |

Unter allen allgemein verwendeten Werkstoffen besitzt Hartmetall die beste Kombination aus Härte, Verschleißverhalten und Bruchzähigkeit – damit deckt es das breiteste Spektrum an anspruchsvollen industriellen Anwendungen ab.

Vorteile der Verwendung von Wolframkarbidpulver

Die Verwendung von Wolframkarbid bietet bedeutende Vorteile, darunter:

- Extrem hohe Härte – ermöglicht eine hervorragende Verschleißleistung im Bergbau, bei der Bearbeitung usw.

- Festigkeit und Bruchzähigkeit besser als bei Keramik

- Behält die Härte bei hohen Temperaturen bei – bleibt starr bei 800°C

- Widersteht Korrosion in sauren/alkalischen Umgebungen

- Hohe Wärmeleitfähigkeit unterstützt die Wärmeableitung von den Schneidkanten

- Verschiedene Materialqualitäten zur Optimierung der Eigenschaften verfügbar

Die einzigartigen Leistungseigenschaften von Wolframkarbidpulvern machen es zu einem wichtigen Werkstoff für die gesamte Produktionstechnik.

Beschränkungen der Wolframkarbid-Pulver

Trotz der Vorteile ist die Verwendung von Wolframkarbid auch mit gewissen Einschränkungen verbunden:

- Sprödes Versagen – Plötzliche Rissbildung bei hoher Belastung aufgrund geringer Dehnungstoleranz

- Hohe Materialkosten – Wolfram ist relativ selten und die Herstellung von WCs erfordert eine umfangreiche Verarbeitung

- Geringe Temperaturwechselbeständigkeit – Gefahr der Rissbildung bei plötzlichen hohen Temperaturen

- Begrenzte chemische Beständigkeit – Löst sich in stark alkalischen, heißen Natriumhydroxidlösungen auf

- Schwieriges Recycling – Die Aufbereitung von Thunfischschrott ist wenig ergiebig

Wenn die Endnutzer die Einschränkungen in Bezug auf Sprödigkeit, Kosten oder Umweltstabilität kennen, können sie eine sachkundige Auswahl der geeigneten Wolframkarbidsorte für ihre spezifischen Anwendungsanforderungen treffen.

Häufig gestellte Fragen

FAQs über Wolframkarbid-Pulver

| Frage | Antwort |

|---|---|

| Woraus besteht Wolframkarbidpulver? | Wolframkarbidpulver wird durch Mischen von reinem Wolframpulver und Kohlenstoffpulver in einer Kugelmühle hergestellt. Das Pulver wird zusammen mit einem organischen Wachsbinder gemahlen und zu einem Pressling gepresst, bevor es bei 1500 °C in Wasserstoff zu WC gesintert wird. |

| Warum ist Wolframkarbid so hart? | Die extreme Härte resultiert aus einer einzigartigen interatomaren Bindung, bei der die Kohlenstoffatome in die Zwischenräume zwischen den Wolframatomen passen und eine unglaublich harte und stabile Kristallgitterstruktur bilden. |

| Was ist der Unterschied zwischen Wolfram und Wolframkarbid? | Wolfram ist ein reines Metall mit einer Dichte von 19 g/cm3, während Wolframkarbid ein Verbundwerkstoff aus Wolfram und Kohlenstoff ist. Wolfram selbst ist relativ weich, während WC zu den härtesten bekannten Materialien gehört. |

| Wie stark ist Wolframkarbid? | Wolframkarbid hat eine extrem hohe Härte von 2500-3500 Vickers, eine Druckfestigkeit von über 5 GPa und eine Biegefestigkeit von ~2-3 GPa; viel höher als fast jeder Stahl. |

| Ist Wolframkarbid spröde? | Wolframkarbidsorten haben eine relativ geringe Bruchzähigkeit und Dehnungstoleranz, was sie anfällig für plötzliche Sprödbrüche bei hohen Belastungen jenseits der Festigkeitsgrenzen macht. Um dies zu vermeiden, ist eine ordnungsgemäße Konstruktion erforderlich. |

| Ist Wolframkarbid teuer? | Wolframkarbid ist aufgrund der aufwändigen Verarbeitung von Wolframerzen deutlich teurer als Werkzeugstahl, aber die gleiche Leistung rechtfertigt höhere Preise für verschleißkritische Anwendungen wie Schneideinsätze. |

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) What binder and grain-growth inhibitor strategy is best for ultrafine Tungsten Carbide Powder used in cutting inserts?

- Use Co 6–12 wt% as binder with VC/Cr3C2/TaC micro‑additions (0.2–1.0 wt%) to suppress grain growth. For sub‑0.5 μm WC, VC+Cr3C2 combinations provide fine grains without excessive eta phase formation.

2) How do carbon/oxygen levels impact cemented carbide performance?

- Total carbon slightly below stoichiometric WC promotes eta (Co6W6C) and brittleness; excess carbon forms free graphite and lowers strength. Keep total carbon within 6.09–6.13 wt% and oxygen <0.5 wt% to maintain hardness and toughness.

3) Which WC particle size should I choose for thermal spray vs. press‑and‑sinter?

- HVOF/APS coatings: agglomerated and sintered WC‑Co feedstock with 15–45 μm granules containing submicron WC for low decarburization. Press‑and‑sinter hardmetals: primary WC powders 0.2–1.0 μm matched to desired toughness/hardness balance.

4) Can recycled carbide (hardmetal scrap) reliably replace virgin Tungsten Carbide Powder?

- Yes, when processed via zinc reclamation or chemical recycling with strict control of C/O and metallic impurities (Fe, Ni, Cr). Many OEMs deploy 30–70% recycled content without performance loss after chemistry and PSD normalization.

5) What post‑sinter treatments enhance toughness in WC‑Co parts?

- Hot isostatic pressing (HIP) to close residual porosity, cryogenic treatment to stabilize retained phases, and surface finishing/coatings (CVD/PVD TiAlN, AlTiN, DLC) to boost edge strength and wear resistance.

2025 Industry Trends and Data

- Sustainability surge: closed‑loop carbide recycling expands; OEMs target ≥50% recycled W content in Tungsten Carbide Powder for wear parts.

- Binder innovations: low‑Co or Co‑free systems (Ni/Fe‑based binders, high entropy binder alloys) mature for health and critical‑material risk mitigation.

- Additive manufacturing: WC‑based cermet feedstocks for binder jetting and cold spray gain traction for near‑net wear components with post‑sinter/infiltration.

- Coating quality: nano‑structured WC‑CoCr thermal spray powders reduce decarburization and improve erosion resistance in energy and aerospace.

- Inline analytics: oxygen, carbon, and magnetic saturation monitoring standardize batch‑to‑batch consistency for premium cutting grades.

| KPI (Tungsten Carbide Powder and Hardmetals) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Total carbon spec (WC powder) | 6.08–6.15 wt% | 6.09–6.13 wt% tighter | Phase control (avoid eta/graphite) | ISO 4499; supplier specs |

| Oxygen content (WC powder) | ≤0.5 wt% | 0.15–0.35 wt% premium | Hardness/toughness retention | OEM QA reports |

| Recycled W content in hardmetals | 20–40% | 40–60% mainstream | Sustainability, cost | Industry LCA/EPD |

| Median WC particle size for cutting grades | 0.6–0.8 μm | 0.3–0.6 μm | Edge wear, toughness | Toolmaker data |

| Co binder (general purpose inserts) | 10–12 wt% | 8–12 wt% optimized | Toughness vs. hardness | Grade catalogs |

| HVOF feedstock granule size | 15–53 μm | 15–45 μm tighter span | Coating density, decarb control | Thermal spray guides |

| Relative density after HIP | 99.5% | ≥99.8% | Fracture strength, reliability | OEM process notes |

References:

- ISO 4499 (carbon determination), ISO 3326 (oxygen): https://www.iso.org

- ASTM B777/B771/B406 related hardmetal practices; ASTM B771 (magnetic saturation): https://www.astm.org

- ASM Handbook, Vol. 7: Powder Metallurgy; Vol. 18: Friction, Lubrication, and Wear: https://dl.asminternational.org

- EPDs and recycling guidance from Eurometaux/industry white papers

Latest Research Cases

Case Study 1: High‑Recycled WC‑Co Cutting Inserts with Tight Carbon Control (2025)

- Background: A tooling OEM aimed to raise recycled tungsten content while keeping premium performance in ISO P/M steel machining.

- Solution: Integrated chemically recycled hardmetal feed with virgin Tungsten Carbide Powder; implemented inline carbon/oxygen analytics and magnetic saturation control; binder 10 wt% Co with 0.4 wt% VC + 0.3 wt% Cr3C2.

- Results: Recycled W content 55% without degradation; TRS +6% vs. baseline; crater wear reduced 8% in 42CrMo4 trials; batch Cp/Cpk for hardness improved to 1.6/1.4.

Case Study 2: Nano‑structured WC‑CoCr Thermal Spray for Turbine Erosion Protection (2024)

- Background: An energy operator faced leading‑edge erosion on compressor blades in sandy environments.

- Solution: Adopted agglomerated & sintered nano‑structured WC‑10Co‑4Cr powder (15–38 μm), HVOF‑sprayed with optimized oxygen‑fuel ratio to limit decarburization.

- Results: ASTM G76 erosion rate decreased 25% vs. conventional WC‑CoCr coating; microhardness +7%; porosity <0.5%; maintenance interval extended by ~18%.

Expert Opinions

- Prof. Jiansheng Huang, Chair of Cemented Carbides, Central South University

- Viewpoint: Tight carbon control and VC/Cr3C2 co‑doping remain the most effective levers to push submicron WC grades to higher wear resistance without catastrophic toughness loss.

- Dr. Robert Schafrik, Former Materials & Process Director, GE Aviation

- Viewpoint: Nano‑structured WC‑CoCr powders for HVOF can materially extend compressor/blade life in erosive service, provided decarburization is minimized through feedstock and flame control.

- Dr. Christoph Beck, Head of Recycling, H.C. Starck Tungsten Powders

- Viewpoint: Closed‑loop hardmetal recycling at 50–70% recycled content is now feasible at scale when magnetic saturation and impurity control are embedded in QC.

Links for profiles and organizations:

- Central South University: https://en.csu.edu.cn

- GE Aviation materials insights: https://www.geaerospace.com

- H.C. Starck Tungsten Powders: https://hcstark.com

Practical Tools/Resources

- Standards: ISO 4499 (C), ISO 3326 (O), ISO 513 (TRS); ASTM B771 (magnetic saturation), ASTM E112 (grain size)

- Databases and handbooks: ASM Digital Library (https://dl.asminternational.org)

- Thermal spray process notes: AWS C2 and OEM HVOF guides (https://www.aws.org)

- Recycling and sustainability: ITIA (International Tungsten Industry Association) resources (https://www.itia.info)

- Metrology: LECO carbon/oxygen analyzers (https://www.leco.com); laser diffraction PSD; SEM for morphology

- Suppliers/technology centers: Sandvik (https://www.sandvik.coromant.com), Kennametal (https://www.kennametal.com), H.C. Starck Tungsten Powders (https://hcstark.com)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trends with KPI table and references; summarized two recent WC case studies; provided expert viewpoints with credible affiliations; compiled practical tools/resources for WC users.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards for WC powders are revised, major OEMs change carbon/oxygen specs, or new high‑recycled WC performance data is released.Frequently Asked Questions (Supplemental)