Stellen Sie sich ein Material vor, das unglaublich stark und dennoch erstaunlich leicht, korrosionsbeständig und dennoch biokompatibel ist. Das ist die Magie von Legierungspulver auf Titanbasisein revolutionäres Material, das die Industrie von der Luft- und Raumfahrt bis zur Medizin verändert.

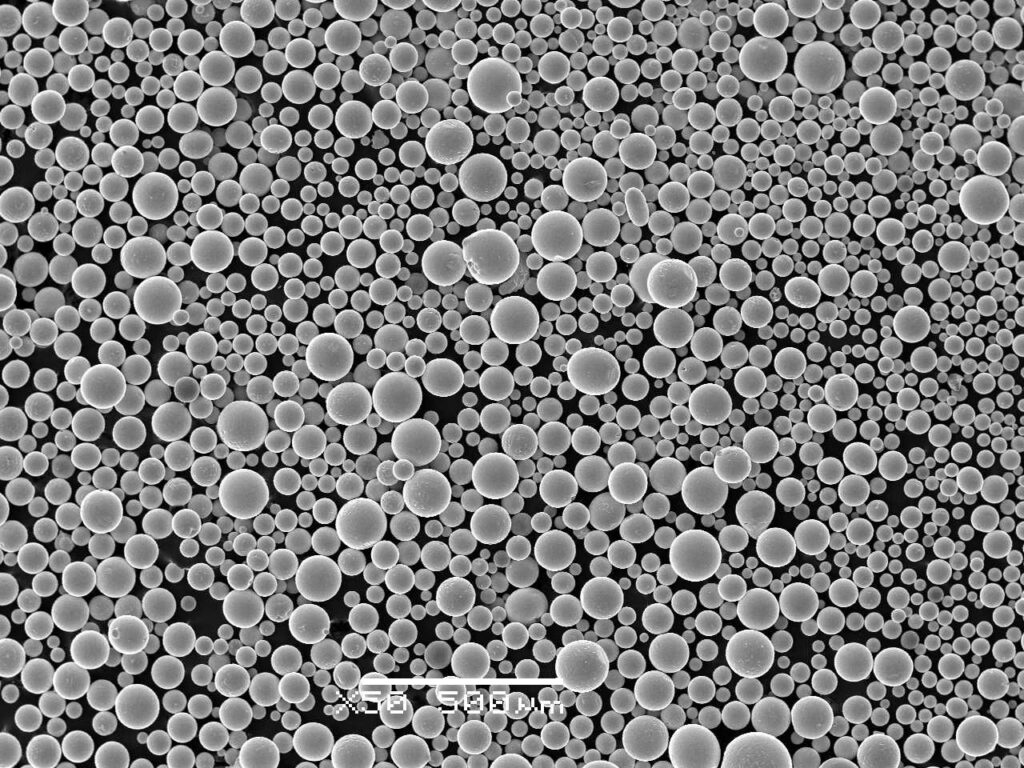

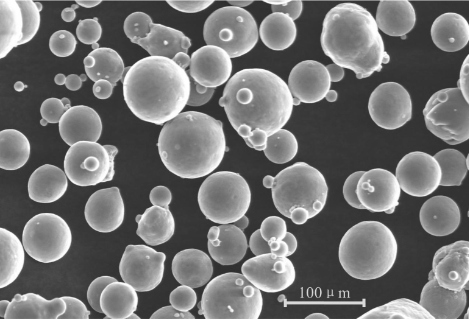

Diese feinen Metallpulver, die durch Verfahren wie Gas- oder Plasmazerstäubung hergestellt werden, sind wie winzige Bausteine, die durch additive Fertigung (3D-Druck) zu komplexen, leistungsstarken Komponenten geformt werden können. Lassen Sie uns tiefer in die Welt der Titanlegierungspulver eintauchen und ihre vielfältigen Anwendungen, spezifischen Beispiele und das immense Potenzial, das sie bieten, untersuchen.

Eigenschaften und Zusammensetzung von Legierungspulver auf Titanbasis

Titanlegierungen sind für ihre außergewöhnlichen Eigenschaften bekannt:

- Hohes Verhältnis von Festigkeit zu Gewicht: Stellen Sie sich vor, Sie könnten ein Auto mit Leichtigkeit anheben! Titan verfügt über eine außergewöhnliche Festigkeit und ist gleichzeitig bemerkenswert leicht, was es ideal für Anwendungen macht, die beides erfordern.

- Hervorragende Korrosionsbeständigkeit: Titan widersteht rauen Umgebungen, ist rost- und zersetzungsbeständig und eignet sich perfekt für Anwendungen in der Schifffahrt und in der chemischen Industrie.

- Biokompatibilität: Der menschliche Körper nimmt Titan sehr gut auf, was es zu einem wertvollen Material für medizinische Implantate und Prothesen macht.

- Leistung bei hohen Temperaturen: Titanlegierungen sind extrem hitzebeständig, eine wichtige Eigenschaft für Teile in Düsentriebwerken und Kraftwerken.

Diese bemerkenswerten Eigenschaften sind auf die einzigartige Mischung von Elementen in Titanlegierungen zurückzuführen. Hier erhalten Sie einen Einblick in einige der gängigsten Typen:

| Legierung | Zusammensetzung (Gew.-%) | Wesentliche Merkmale |

|---|---|---|

| Ti-6Al-4V (Grad 5)** | 6% Aluminium, 4% Vanadium | Das Arbeitspferd unter den Titanlegierungen, das sich durch hervorragende Festigkeit, Duktilität und Verarbeitbarkeit auszeichnet. |

| Ti-6Al-4V (Güte 23)** | 6 % Aluminium, 4 % Vanadium (extra niedrige Interstitials) | Eine bessere Version der Güteklasse 5 mit noch geringerem Sauerstoff- und Stickstoffgehalt, die die Duktilität und Schweißbarkeit verbessert. |

| Ti-6Al-2Sn-4Zr-2Mo (TA19)** | 6% Aluminium, 2% Zinn, 4% Zirkonium, 2% Molybdän | Bietet hohe Festigkeit, gute Kriechbeständigkeit bei erhöhten Temperaturen und ausgezeichnete Ermüdungsfestigkeit. |

| Ti-10V-2Fe-3Al (Ti-1023)** | 10% Vanadium, 2% Eisen, 3% Aluminium | Bekannt für seine außergewöhnliche Festigkeit und Hochtemperaturleistung, wodurch es sich ideal für Luft- und Raumfahrtanwendungen eignet. |

| CP-Titan (handelsübliches Reintitan)** | Über 99% Titan | Bietet eine hervorragende Duktilität und Verformbarkeit und eignet sich daher für Anwendungen, die komplexe Formen erfordern. |

die Anwendungen von Legierungspulver auf Titanbasis

Die Vielseitigkeit von Titanlegierungspulvern ist wirklich beeindruckend. Im Folgenden werden einige ihrer wichtigsten Anwendungen näher beleuchtet:

Die Anwendung von Pulver aus Titanlegierungen in der Luft- und Raumfahrt:

- Luftfahrzeugkomponenten: Von leichten Flugzeugzellen bis hin zu hochfesten Fahrwerkskomponenten revolutionieren Titanlegierungen dank ihres Verhältnisses von Festigkeit zu Gewicht die Flugzeugkonstruktion und führen zu treibstoffeffizienteren Flugzeugen.

- Triebwerksteile: Aufgrund seiner Fähigkeit, extremen Temperaturen standzuhalten, eignet sich Titan ideal für Triebwerkskomponenten wie Kompressorschaufeln und -gehäuse und trägt so zu einer verbesserten Leistung und Effizienz der Triebwerke bei.

Die Anwendung von Pulver aus Titanlegierungen in der Energie- und Chemieindustrie:

- Entsalzungsanlagen: Die außergewöhnliche Korrosionsbeständigkeit von Titan ist für Bauteile in Entsalzungsanlagen, die mit Meerwasser in Berührung kommen, von entscheidender Bedeutung und gewährleistet einen lang anhaltenden Betrieb.

- Ausrüstung für die chemische Verarbeitung: Reaktoren und Behälter, die in rauen chemischen Umgebungen eingesetzt werden, können von der Korrosionsbeständigkeit von Titan profitieren, wodurch Ausfallzeiten und Wartungskosten minimiert werden.

Die Anwendung von Pulver aus Titanlegierungen in medizinischen Geräten:

- Gelenkersatz: Knie- und Hüftprothesen aus Titanlegierungen sind biokompatibel, langlebig und können die Lebensqualität der Patienten erheblich verbessern.

- Zahnimplantate: Mit ihrer hervorragenden Biokompatibilität und Osseointegration (Verschmelzung mit dem Knochen) sind Zahnimplantate aus Titan eine starke und natürlich aussehende Lösung für fehlende Zähne.

Die Anwendung von Legierungspulver auf Titanbasis in der Metallurgie:

- Additive Fertigung komplexer Teile: Die komplizierten Geometrien, die mit dem 3D-Druck erreicht werden können, eröffnen neue Möglichkeiten für die Herstellung von leichten, leistungsstarken Teilen für verschiedene Branchen, von der Luft- und Raumfahrt bis zur Automobilindustrie.

- Rapid Prototyping: Die Möglichkeit, mit Hilfe von Titanlegierungspulvern schnell Prototypen zu erstellen, ermöglicht es den Ingenieuren, ihre Entwürfe schneller zu überarbeiten und den Entwicklungsprozess zu beschleunigen.

Die Verwendung von Pulver aus Titanlegierungen für zivile Zwecke:

- Leistungsstarke Sportartikel: Von Golfschlägern bis zu Fahrrädern können Komponenten aus Titanlegierungen das Gewicht reduzieren, die Festigkeit erhöhen und die Leistung von Sportlern verbessern.

Spezifische Legierungspulver auf Titanbasis

In der Welt der Titanlegierungspulver gibt es eine Vielzahl von Optionen, die jeweils auf spezifische Bedürfnisse zugeschnitten sind. Hier sind zehn bemerkenswerte Beispiele:

- AM3D Ti-6Al-4V (Güte 23): Diese Version des Arbeitspferdes Ti-6Al-4V mit besonders niedrigen Zwischenräumen glänzt durch seine verbesserte Duktilität und Schweißbarkeit. Perfekt für Anwendungen, die komplizierte Geometrien und zuverlässiges Schweißen erfordern, ist es ein Favorit in der Luft- und Raumfahrt und in der Medizintechnik.

- LPW Ti-6Al-4V (Güte 23): Diese für die additive Fertigung mittels Laser Powder Bed Fusion (LPBF) optimierte Variante des Pulvers aus Titanlegierung Grad 23 zeichnet sich durch eine hervorragende Fließfähigkeit und Packungsdichte aus und gewährleistet so qualitativ hochwertige gedruckte Teile. Der Fokus auf die Druckbarkeit macht es ideal für die Herstellung komplexer, endkonturnaher Komponenten.

- EOS Titanium Ti64 (Grad 23): Dieses Pulver wurde speziell für die EOS-Plattform für additive Fertigung entwickelt und bietet eine außergewöhnliche Kontrolle über die mechanischen Eigenschaften und die Mikrostruktur des gedruckten Endprodukts. Dieser maßgeschneiderte Ansatz eignet sich für Anwendungen, bei denen es auf präzise Leistung ankommt.

- ATI Ti-6Al-4V ELI (Extra Low Interstitials): Diese ELI-Qualität (Extra Low Interstitials) erfüllt die strengen Normen für Medizinprodukte und legt den Schwerpunkt auf Biokompatibilität und Reinheit. Es ist die erste Wahl für Implantate und Prothesen, die eine hervorragende Gewebeakzeptanz und langfristige Funktionalität im Körper erfordern.

- Alpha-Titan AT3 (CP-Titan): Für Anwendungen, die eine hervorragende Verformbarkeit und Duktilität erfordern, stehen Reintitanpulver wie AT3 im Mittelpunkt. Ihre leichte Formbarkeit ermöglicht die Herstellung komplexer Komponenten wie Gehäuse für medizinische Geräte und komplizierte Teile für die Luftfahrt.

- Arcam Ti6Al4V: Dieses Pulver wurde für das additive Fertigungsverfahren Electron Beam Melting (EBM) von Arcam optimiert und gewährleistet eine außergewöhnliche Oberflächenqualität und Dauerfestigkeit der fertigen Teile. Damit ist es ideal für hochbeanspruchte Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie.

- SLM Solutions Ti-6Al-4V (Grad 23): Dieses Pulver wurde speziell für die SLM Solutions-Plattform für selektives Laserschmelzen entwickelt und bietet eine hervorragende Druckfähigkeit und Kontrolle über die Mikrostruktur. Dieser gezielte Ansatz ermöglicht die Herstellung von Hochleistungsbauteilen mit vorhersehbaren mechanischen Eigenschaften.

- Renishaw Ti 6Al-4V (Güteklasse 23): Dieses Pulver wurde speziell für die additiven Fertigungssysteme von Renishaw formuliert und zeichnet sich durch eine gleichmäßige Fließfähigkeit und eine hohe Packungsdichte aus. Dieser Fokus auf die Druckbarkeit gewährleistet einen zuverlässigen Druck und die Herstellung hochwertiger Komponenten.

- Schreiner (Ti-Pulver): Carpenter bietet sein Titanpulver-Sortiment, einschließlich der Optionen CP Titanium und Ti-6Al-4V, einem weltweiten Publikum an. Damit wird der wachsenden Nachfrage nach diesen vielseitigen Pulvern in verschiedenen Branchen weltweit entsprochen.

- French Powder Industries (FPI) TA6V: Dieser französische Hersteller bietet eine Reihe von Titanlegierungspulvern an, darunter die beliebte Variante TA6V (Ti-6Al-4V). FPI deckt mit seiner Auswahl an Pulvern, die sich durch hohe Qualität und gleichbleibende Leistung auszeichnen, verschiedene Anwendungen ab.

das Für und Wider von Legierungspulver auf Titanbasis

Titanlegierungspulver bieten zwar eine Vielzahl von Vorteilen, aber es ist wichtig, ihre Grenzen zu beachten:

Vorteile:

- Außergewöhnliches Verhältnis von Stärke zu Gewicht: Bauteile aus Titanlegierungspulvern sind unglaublich stabil und dennoch bemerkenswert leicht, was zu erheblichen Leistungsverbesserungen in verschiedenen Branchen führt.

- Hervorragende Korrosionsbeständigkeit: Die natürliche Widerstandsfähigkeit von Titan gegen Rost und Zersetzung macht es ideal für Anwendungen in rauen Umgebungen, z. B. in der Schifffahrt und in der chemischen Industrie.

- Biokompatibilität: Der menschliche Körper nimmt Titan sehr gut an, was es zu einem wertvollen Material für medizinische Implantate und Prothesen macht und die langfristige Funktionalität fördert.

- Leistung bei hohen Temperaturen: Bestimmte Titanlegierungen können extremer Hitze standhalten und sind daher für Komponenten in Düsentriebwerken und Kraftwerken von entscheidender Bedeutung, um einen zuverlässigen Betrieb unter anspruchsvollen Bedingungen zu gewährleisten.

- Designfreiheit mit additiver Fertigung: Die Möglichkeit, komplizierte Geometrien mit Titanlegierungspulvern in 3D zu drucken, eröffnet neue Möglichkeiten für die Herstellung komplexer, leistungsstarker Teile, die bisher nur schwer oder gar nicht herzustellen waren.

Nachteile:

- Höhere Kosten: Im Vergleich zu herkömmlichen Werkstoffen wie Stahl oder Aluminium können Pulver aus Titanlegierungen teurer sein. Die Gewichtseinsparungen und Leistungssteigerungen rechtfertigen jedoch häufig die Anfangsinvestition.

- Komplexität der Prozesse: Die additive Fertigung mit Titanlegierungspulvern erfordert spezielle Ausrüstung und Fachwissen, was den Produktionsprozess noch komplexer macht.

- Begrenzte Oberflächengüte: 3D-gedruckte Bauteile aus Titanlegierungspulvern erfordern möglicherweise zusätzliche Nachbearbeitungsschritte, um die gewünschte Oberflächengüte zu erreichen.

Auswahl von Legierungspulvern auf Titanbasis

Angesichts der Vielfalt der verfügbaren Titanlegierungspulver müssen bei der Auswahl des richtigen Pulvers für Ihre Anwendung mehrere Faktoren sorgfältig berücksichtigt werden:

- Bestimmungsgemäße Verwendung: Die Wahl des Pulvers hängt stark vom jeweiligen Anwendungsfall ab. Bei Anwendungen, die eine hohe Festigkeit und Hitzebeständigkeit erfordern, wie z. B. Triebwerkskomponenten, werden möglicherweise Ti-6Al-4V ELI- oder Ti-10V-2Fe-3Al-Pulver bevorzugt. Umgekehrt könnten medizinische Implantate, bei denen Biokompatibilität und Formbarkeit im Vordergrund stehen, von den Optionen CP-Titan oder ATI Ti-6Al-4V ELI profitieren.

- Additiver Fertigungsprozess: Verschiedene 3D-Drucktechniken haben unterschiedliche Anforderungen an das Pulver. So bevorzugt LPBF (Laser Powder Bed Fusion) Pulver mit guter Fließfähigkeit und Packungsdichte, während EBM (Electron Beam Melting) Pulver mit hoher Wärmeleitfähigkeit bevorzugen könnte. Berücksichtigen Sie die spezifischen Fähigkeiten des von Ihnen gewählten additiven Fertigungssystems.

- Mechanische Eigenschaften: Die gewünschten mechanischen Eigenschaften des Endprodukts, wie Festigkeit, Duktilität und Ermüdungsbeständigkeit, sind für die Auswahl des Pulvers ausschlaggebend. In den Datenblättern der Hersteller sind die mit den einzelnen Pulversorten erreichbaren mechanischen Eigenschaften detailliert aufgeführt.

- Eigenschaften des Pulvers: Faktoren wie Partikelgrößenverteilung, Fließfähigkeit und Sauerstoffgehalt können die Bedruckbarkeit und die Qualität des fertigen Teils beeinflussen. Pulver mit gleichmäßiger Partikelgrößenverteilung und guter Fließfähigkeit sorgen in der Regel für einen gleichmäßigeren Druck und eine bessere Oberflächenbeschaffenheit. Ein geringerer Sauerstoffgehalt führt häufig zu einer besseren Verformbarkeit und Schweißbarkeit.

- Kosten: Pulver aus Titanlegierungen bieten zwar eine außergewöhnliche Leistung, können aber teurer sein als herkömmliche Materialien. Berücksichtigen Sie die Kosten für das Pulver selbst sowie Faktoren wie die Komplexität der Verarbeitung und mögliche Nachbearbeitungsanforderungen, um die Gesamtwirtschaftlichkeit für Ihre Anwendung zu bestimmen.

- Ruf des Lieferanten: Die Wahl eines seriösen Anbieters, der nachweislich für Qualität und Konsistenz steht, ist entscheidend. Zuverlässige Lieferanten bieten detaillierte Spezifikationen, Datenblätter und technische Unterstützung, um einen erfolgreichen Druck mit ihren Pulvern zu gewährleisten.

FAQ

F: Sind Pulver aus Titanlegierungen sicher in der Handhabung?

A: Titan selbst gilt zwar nicht als gefährlich, aber feine Metallpulver können beim Einatmen ein Risiko darstellen. Beim Umgang mit Titanlegierungspulvern sind angemessene Sicherheitsprotokolle, einschließlich der Verwendung geeigneter persönlicher Schutzausrüstung (PSA) wie Atemschutzmasken und Arbeiten in gut belüfteten Umgebungen, unerlässlich.

F: Wie stark sind Pulver aus Titanlegierungen im Vergleich zu anderen Materialien?

A: Titanlegierungen bieten ein außergewöhnliches Verhältnis zwischen Festigkeit und Gewicht. Im Verhältnis zu ihrem Gewicht können sie wesentlich stärker sein als Stahl oder Aluminium, was sie ideal für Anwendungen macht, die eine hohe Festigkeit ohne übermäßiges Gewicht erfordern.

F: Können Pulver aus Titanlegierungen recycelt werden?

A: Ja, Titanlegierungspulver kann wieder in brauchbares Ausgangsmaterial für die additive Fertigung zurückverwandelt werden. Dies reduziert nicht nur den Abfall, sondern fördert auch die Nachhaltigkeit im Produktionsprozess.

F: Wie sehen die Zukunftsaussichten für Pulver aus Titanlegierungen aus?

A: Die Zukunft von Titanlegierungspulvern ist vielversprechend. Fortschritte in der Technologie der additiven Fertigung, gekoppelt mit der Entwicklung neuer und erschwinglicherer Pulveroptionen, werden voraussichtlich zu einer breiteren Akzeptanz in verschiedenen Branchen führen. Von der Luft- und Raumfahrt über die Medizin bis hin zu Konsumgütern und nachhaltiger Fertigung bergen Titanlegierungspulver ein immenses Potenzial für die Revolutionierung von Produktdesign und Leistung.

Zusammenfassend lässt sich sagen, dass Legierungspulver auf Titanbasis einen transformativen Werkstoff darstellen, der die Industrie umgestaltet. Ihre einzigartige Mischung aus Festigkeit, Gewicht, Korrosionsbeständigkeit und Biokompatibilität öffnet die Türen für die Herstellung von Hochleistungsteilen und -komponenten. Da sich die Technologie der additiven Fertigung weiterentwickelt und die Auswahl an verfügbaren Pulvern wächst, sind die potenziellen Anwendungen von Titanlegierungspulvern wirklich grenzenlos.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Titanium-Based Alloy Powder

1) What powder specifications most affect printability in LPBF and EBM?

- Particle size distribution (typical LPBF 15–45 µm; EBM 45–105 µm), high sphericity (>0.90), low satellite content, and tight interstitials for Ti-6Al-4V: O ≤ 0.15 wt% (ELI ≤ 0.13), N ≤ 0.03, H ≤ 0.012. Flowability (Hall flow), apparent/tap density, and consistent PSD tails are critical.

2) How do gas-atomized vs. PREP powders differ for titanium?

- Gas atomization offers higher throughput and lower cost; PREP (Plasma Rotating Electrode) delivers very high sphericity, ultra-clean powders with fewer hollows/satellites and often lower oxygen—useful for fatigue-critical aerospace/medical parts.

3) Can Titanium-Based Alloy Powder be reused?

- Yes, with controls. Track reuse cycles, sieve between builds, and test O/N/H and PSD drift. Typical Ti-6Al-4V LPBF powders see 6–8 reuse cycles before refresh under controlled humidity and inert handling.

4) Which titanium alloys are trending beyond Ti‑6Al‑4V?

- Ti‑6Al‑2Sn‑4Zr‑2Mo (TA19) for high-temperature creep resistance, beta-rich alloys (e.g., Ti‑5553-like families) for higher strength/toughness, and CP Ti Grade 2/4 for medical and corrosion-critical parts.

5) What post-processing has the biggest impact on fatigue life?

- HIP to close internal porosity, followed by machining/polishing or shot peening on critical surfaces. Tailored heat treatments restore alpha/beta balance; surface electropolish or chemical milling helps for internal passages.

2025 Industry Trends: Titanium-Based Alloy Powder

- Digital powder passports: Widespread in aerospace/medical RFQs, linking powder chemistry (O/N/H), PSD, and sphericity to in-process monitoring and final properties.

- Lower oxygen baselines: Improved atomizer seals and inert pack-out push Ti-6Al-4V ELI oxygen limits toward 0.12 wt% without major cost uplifts.

- Larger, faster machines: Multilaser LPBF systems and advanced scan strategies increase Ti build rates; EBM gains from smarter preheat control for reduced swelling.

- Sustainability: Documented powder reuse, energy accounting, and EPDs now common in bids; more recycled Ti feedstock in atomization.

- Healthcare growth: Graded lattice implants in Ti‑6Al‑4V ELI and CP Ti expand, emphasizing pore size control and surface chemistry.

2025 Snapshot: Titanium AM Powder and Process Benchmarks (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Ti‑6Al‑4V LPBF relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 | CT‑verified; improved scan vectors |

| Fatigue limit (MPa, R=0.1, HIP + polished) | 380–430 | 420–470 | 450–500 | Surface finish dominates scatter |

| Oxygen spec (wt%) Ti‑6Al‑4V ELI powder | ≤0.14 | ≤0.13 | ≤0.12–0.13 | Tighter interstitial controls |

| Powder reuse cycles (median before refresh) | 5–6 | 6–7 | 7–8 | Better sieving/QA |

| Build rate per laser (cm³/h, LPBF Ti) | 10–18 | 12–22 | 15–26 | Higher power + strategies |

| Avg. sphericity (PREP Ti powder) | 0.92–0.94 | 0.93–0.95 | 0.94–0.96 | Fewer satellites |

Sources:

- ISO/ASTM 52900/52904/52907/52920/52930 series: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 practice: https://www.astm.org

- NIST AM‑Bench datasets and measurement science: https://www.nist.gov/ambench

- SAE/AMS AM specifications (e.g., AMS7011): https://www.sae.org

Latest Research Cases

Case Study 1: Low‑Oxygen Ti‑6Al‑4V ELI Powder Improves Implant Fatigue (2025)

Background: A medical OEM needed higher high‑cycle fatigue for porous acetabular shells printed via EBM.

Solution: Switched to PREP Ti‑6Al‑4V ELI with inert closed transfer; instituted digital powder passports tracking O/N/H and PSD; optimized EBM preheat and contour strategies.

Results: Powder oxygen 0.135→0.120 wt%; first‑pass yield +9%; implant fatigue life +20% at equivalent load; scrap rate −30%.

Case Study 2: Beta‑Rich Titanium Lattice Bracket for Spacecraft (2024)

Background: A satellite manufacturer sought mass reduction with higher toughness than conventional Ti‑64.

Solution: Adopted beta‑rich titanium alloy powder for LPBF; applied HIP + tailored aging; CT‑based pore acceptance and surface micro‑polish at critical fillets.

Results: Mass −22% vs. machined baseline; impact toughness +15% over Ti‑64 control; dimensional yield improved from 82% to 90%.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Interstitial control in Titanium-Based Alloy Powder—especially oxygen—combined with post‑HIP surface conditioning is decisive for fatigue performance.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder passports tying PSD, sphericity, and O/N/H to layerwise monitoring are shortening qualification cycles for titanium AM components.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity in Ti‑6Al‑4V ELI enables both mechanical tuning and accelerated osseointegration, beyond what coatings alone can provide.”

Practical Tools/Resources

- ISO/ASTM AM standards (design, feedstock, quality): https://www.iso.org

- ASTM F2924/F3001 (Ti‑6Al‑4V/ELI), F3301/F3302 (AM practice), F3122 (property reporting): https://www.astm.org

- NIST AM‑Bench and measurement resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- Ansys/Simufact Additive for distortion and support optimization

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced 2025 benchmark table with sources; included two recent case studies; added expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO limits change for O/N/H in Ti powders, new beta‑Ti AM powders enter mainstream qualification, or in‑situ monitoring standards impact certification workflows**