Mit der rasanten Entwicklung der 3D-Drucktechnologie haben sich auch die Verbrauchsmaterialien für den 3D-Druck, insbesondere 3D-Druck von Metallpulverentwickeln sich ebenfalls rasch. Dazu gehört die Verwendung von Titanpulver und Titanlegierungspulver, Titan-Aluminium-Legierungspulver usw., was besonders bemerkenswert ist.

Sphärisches Titanlegierungspulver ist das am häufigsten verwendete Metall-Pulver Material für den 3D-Druck. Daher konzentriert sich dieser Artikel auf verschiedene Methoden zur Herstellung von kugelförmigen Titanlegierungspulvern und gibt einen Ausblick auf künftige Anwendungen des Materials.

Titanlegierungen haben eine geringe Dichte, hohe Festigkeit, gute Korrosionsbeständigkeit, einen hohen Schmelzpunkt usw. Es ist eines der am häufigsten verwendeten Metalle für die additive Fertigungstechnologie und wird häufig für Strukturteile in der Luft- und Raumfahrt, der Automobilindustrie und der Biotechnologie verwendet.

Herstellung von Titanlegierungspulver

Wir wissen auch, dass eine der wichtigsten Technologien im 3D-Druck, Selektives Laserschmelzen (SLM)), ist für die Herstellung kleiner, präziser und komplexer Teile geeignet. Diese Technik erfordert eine enge Partikelgröße des Titanlegierungspulvers und setzt ein hohes Maß an Sphärizität, Reinheit und Fließfähigkeit des Pulvers voraus.

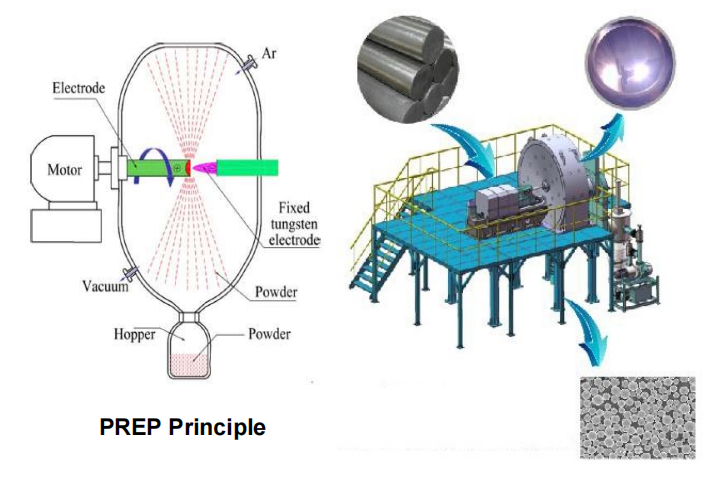

Nach einem Vergleich verschiedener gängiger Pulveraufbereitungsmethoden wie Vakuum-Inertgaszerstäubung (VIGA), Elektroden-Induktionsgaszerstäubung (EIGA), Plasma-Rotations-Elektroden-Verfahren (PREP), Plasma-Zerstäubung (PA) und Plasma-Sphäroidisierung (PS) wissen wir, dass mit PREP-Anlagen Titanlegierungspulver mit guter Sphärizität, Fließfähigkeit und Reinheit hergestellt werden kann, das den Anforderungen der Verwendung entspricht.

Das Plasma-Rotations-Elektroden-Verfahren (PREP) ist eine der gebräuchlichsten Methoden für die Herstellung von sphärischen Titanlegierungspulvern. Das Prinzip besteht darin, einen Titanlegierungsstab als selbstverzehrende Elektrode zu verwenden und die Elektrode mit hoher Geschwindigkeit rotieren zu lassen, während das Plasma als Wärmequelle verwendet wird, um die Elektrode allmählich zu schmelzen.

Bei der herkömmlichen Methode der rotierenden Elektrode (REP) wird eine Wolframelektrode verwendet, die bei der Metallzerstäubung ebenfalls korrodieren und als Verunreinigungskomponente in das Pulver gelangen kann.

Im Jahr 1985 hat das Northwest Institute of Non-Ferrous Metals unabhängig die erste PREP-Anlage in China entworfen und entwickelt.

Der Aufbereitungsprozess für die PREP, die sie verwenden, besteht darin, dass die mit hoher Geschwindigkeit rotierende Elektrode (Rohmaterial) durch den Plasmalichtbogen unter dem Schutz der hochreinen inerten Atmosphäre geschmolzen wird und das geschmolzene Metall durch die große Zentrifugalkraft herausgeschleudert wird, um durch die inerte Atmosphäre zerstäubt zu werden und beim Kontakt mit der Innenwand der Kältekammer zu kugelförmigen Pulvern zu kondensieren.

Mit dieser Technologie und diesem System können wir eine hohe Sphärizität des Pulvers (über 90 %), geringe Porosität und Satellitenpulver erhalten. Das ist völlig erfüllt die Anforderungen der Titanlegierung Pulver wir brauchen.

Anwendung von Titanlegierungspulver

Wie bereits erwähnt, werden Pulver aus Titanlegierungen in einer Vielzahl von Anwendungen eingesetzt, weshalb wir hier nur einige davon auflisten.

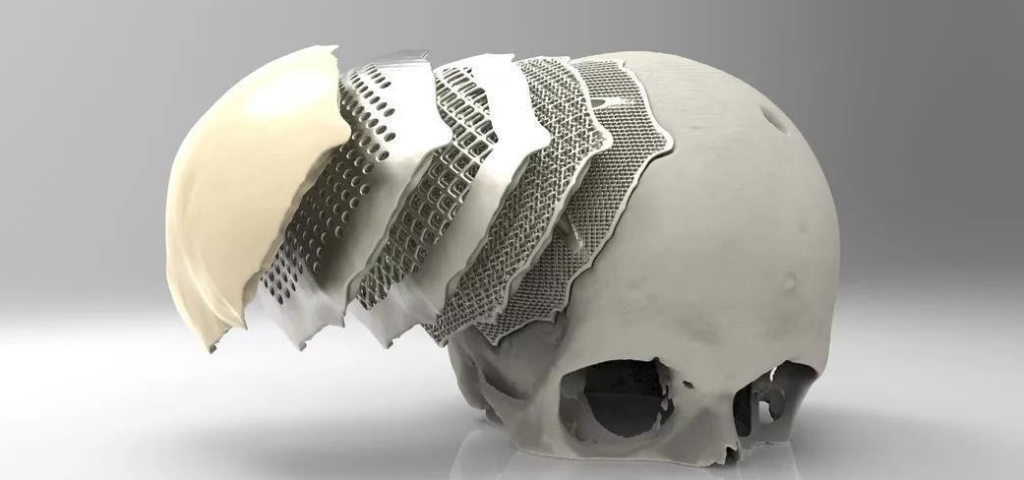

Titanlegierungen werden im medizinischen Bereich häufig zur Herstellung von Gelenkimplantaten, Prothesen usw. verwendet. Aufgrund der guten Bearbeitbarkeit von Titanlegierungen lassen sich individuelle Unterschiede zu herkömmlichen Konstruktionen erzielen, was die Anpassungsfähigkeit von Medizinprodukten verbessert. Auch der kurze Verarbeitungszyklus von 3D-gedrucktem Titan hat langfristige Auswirkungen für Patienten mit Krankheiten wie Knochentumoren.

Die hohe Festigkeit, die hohen Temperaturen und die Korrosionsbeständigkeit von Titan und Titanlegierungen haben sie zu einem Newcomer in der Luft- und Raumfahrt gemacht, der sich in den letzten Jahren mit der Entwicklung und Anwendung der 3D-Drucktechnologie rasch durchgesetzt hat. In der Luft- und Raumfahrt sind Titan und Titanlegierungen leichter, fester und dehnbarer als herkömmliche Materialien. Auch seine Korrosionsbeständigkeit macht es für Anwendungen in der Schifffahrt und in der Luftfahrt zunehmend wettbewerbsfähig.

Als wichtiges Verbrauchsmaterial für den 3D-Druck haben die Anwendung und Entwicklung von Titanlegierungen in der Luft- und Raumfahrt, der Automobilindustrie und der Biomedizin die Entwicklung der 3D-Drucktechnologie vorangetrieben.

Die Entwicklungsperspektiven der Titanlegierungspulver

Die additive Fertigung, die von einigen als vierte technologische Revolution bezeichnet wird, gilt in der Branche bereits als eine der modernsten und vielversprechendsten technologischen Entwicklungen im Bereich der intelligenten Fertigung, und die Entwicklung von metallischen Werkstoffen als Verbrauchsmaterial für den Druck hat daraufhin rasch zugenommen.

Nach Angaben des Beratungsunternehmens SmarTech wird der Weltmarkt für die additive Fertigung von Metallpulvern bis 2024 voraussichtlich 11 Milliarden US-Dollar erreichen.

Titan und Titanlegierungen werden aufgrund ihrer ausgezeichneten Festigkeit und Zähigkeit, Korrosionsbeständigkeit, geringen Dichte und Biokompatibilität in der Luft- und Raumfahrt, im Automobilbau, in der Biomedizin und in anderen Bereichen eingesetzt, und die Marktnachfrage ist sehr vielversprechend.

Die Anwendung und Entwicklung der Plasmatechnologie bietet technische Unterstützung für die Herstellung von Titanlegierungspulver.

Obwohl das Verfahren mit rotierenden Plasmaelektroden durch Faktoren wie die Elektrodengeschwindigkeit und die grobe Partikelgröße des gewonnenen Pulvers begrenzt ist, arbeiten einige Forschungsinstitute für Pulverherstellungsanlagen an der Lösung dieses Problems.

Mit der Entwicklung und Förderung von Plasmadrehvorrichtungen werden die Kosten für Titan- und Titanlegierungspulver im Bereich des 3D-Drucks allmählich sinken und die breite Anwendung von Metallpulver im Bereich der additiven Fertigung fördern.

Wir haben Grund zu der Annahme, dass der 3D-Druck unser Leben in Zukunft in vielen weiteren Bereichen verändern wird, und die Herstellung und Entwicklung von Titanlegierungspulver wird diesen Prozess nachhaltig beeinflussen.

Additional FAQs: Titanium Alloy Powder and 3D Printing

1) Which titanium alloy powder grades are most used for AM and why?

- Ti6Al4V (Grade 5/23 ELI) dominates due to strength-to-weight, weldability, and biocompatibility. Ti-6Al-2Sn-4Zr-6Mo and Ti-5553 appear in aerospace for higher temperature or strength; CP-Ti (Grade 2) is used for corrosion resistance and formability.

2) What particle size and sphericity are optimal for common AM processes?

- LPBF: 15–45 µm, high sphericity (>90%) for flowability and packing.

- EBM: 45–105 µm to suit elevated preheats and larger melt pools.

- DED: 50–150 µm with consistent flow. PREP/EIGA/PA routes yield excellent sphericity and low satellites.

3) How do oxygen and nitrogen contents affect titanium alloy powder performance?

- Interstitials (O, N) raise strength but reduce ductility and fatigue life. AM-grade Ti6Al4V ELI often targets O ≤ 0.13 wt% and N ≤ 0.05 wt%. Tight humidity control limits O pickup during storage/reuse.

4) PREP vs. VIGA/EIGA/PA: when to choose each for titanium alloy powder?

- PREP: clean, high-sphericity powder with very low inclusions—excellent for medical/aerospace; typically narrower PSD, higher cost.

- VIGA/EIGA: scalable gas atomization; EIGA avoids electrode/contact contamination.

- PA/PS: very spherical, fine PSD; favored for LPBF where low satellites and flow are critical.

5) What post-processing is typical for AM titanium parts?

- Stress relief, HIP for defect closure and isotropy, machining, surface finishing (grit blasting, chemical milling/electropolish), and tailored heat treatments to tune alpha/beta microstructure. For implants: cleaning, passivation, and validation per medical QMS.

2025 Industry Trends: Titanium Alloy Powder

- Medical scale-up: More lattice implants in Grade 23 with validated powder genealogy and in-line O/N/H monitoring.

- Aerospace productivity: Multi-laser LPBF and software-driven scan strategies cut cycle times 10–20% for Ti6Al4V brackets and ducts.

- Feedstock sustainability: Closed-loop recycling of oversize/unused powder with certified impurity limits; EPDs requested by OEMs.

- Process convergence: PREP and EIGA powders increasingly co-qualified as suppliers demonstrate consistent PSD and interstitial control.

- Design maturation: Functionally graded lattices and thin-wall heat exchangers push demand for tighter PSD and low-satellite content.

2025 Titanium Alloy Powder Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global titanium AM powder demand (kt) | ~10.4 | ~11.2 | ~12.1 | Driven by aerospace + medical |

| AM-grade Ti6Al4V price (USD/kg) | 180–260 | 170–240 | 160–230 | Scale, reuse, competition |

| Typical O spec (Grade 23, wt%) | ≤0.13 | ≤0.12 | ≤0.11 | Tighter interstitial control |

| LPBF average build-rate gain vs. 2023 | - | +8–12% | +10–20% | Multi-laser and scan tuning |

| Share of PREP/EIGA in medical Ti powders (%) | ~46 | ~50 | ~54 | Inclusion control emphasis |

| Reused powder share in AM builds (%) | 30–40 | 35–45 | 40–50 | With genealogy + O/N/H limits |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- MPIF and industry trackers (Context/Wohlers-type reports)

- Supplier technical notes (AP&C/GE Additive, EOS, Höganäs, Carpenter Additive)

Latest Research Cases

Case Study 1: High-Fatigue Ti6Al4V ELI Lattice Implants via LPBF (2025)

Background: A medical OEM needed higher fatigue performance and osseointegration for acetabular cups.

Solution: Used ELI powder (D50 ~30 µm, O=0.10 wt%) from EIGA route; gradient lattice (60–80% porosity), contour remelts, HIP, and surface roughening (Ra 20–35 µm) with validated cleaning.

Results: 25–30% increase in high-cycle fatigue life; early osseointegration improved in pilot cohort; powder reuse extended to 10 cycles with O ≤ 0.12 wt%.

Case Study 2: Thin-Wall Ti6Al4V Heat Exchangers with PREP Powder (2024)

Background: An aerospace supplier targeted compact, leak-tight exchangers for bleed-air cooling.

Solution: PREP Ti6Al4V powder (15–45 µm, high sphericity) with adaptive hatch/contour and 200°C plate preheat; selective HIP for core; chemical milling to uniformize walls.

Results: Helium leak ≤1×10^-9 mbar·L/s, density ≥99.7% in HIPed zones; mass reduced 18% vs. brazed assembly; build time -12% using optimized scan order.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Powder PSD stability and interstitial control across reuse cycles are as critical to fatigue scatter as the post-build HIP for Ti6Al4V.”

- Dr. Martin Wegener, Head of Materials and Processes, EOS GmbH

- “For titanium alloy powder, scan strategy and preheat management now rival hardware in achieving density and consistent surface quality on thin walls.”

- Dr. Dirk N. Schwab, Head of R&D, Plansee High Performance Materials

- “PREP and EIGA powders can both meet medical/aerospace needs when oxygen and inclusions are tightly controlled—supplier genealogy is decisive.”

Practical Tools and Resources

- ISO/ASTM 52907 (AM feedstock requirements), ISO/ASTM 52904 (LPBF of metals): https://www.iso.org

- ASTM F3001 (Ti-6Al-4V ELI AM), ASTM F2924 (PBF Ti-6Al-4V), ASTM F3302 (AM material specs): https://www.astm.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench (datasets for melt pool/porosity studies): https://www.nist.gov/ambench

- Senvol Database for machine–material mapping: https://senvol.com

- OEM application notes: GE Additive/AP&C, EOS, SLM Solutions, Renishaw

- OSHA/NIOSH combustible dust and metal powder handling: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; inserted a 2025 trends snapshot with metrics table and sources; provided two recent case studies; included expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEM qualifications change reuse limits, or market demand shifts >10% in aerospace/medical segments