Einführung

Titanlegierungen haben aufgrund ihrer bemerkenswerten Eigenschaften und breit gefächerten Anwendungsmöglichkeiten verschiedene Branchen revolutioniert. Unter diesen, titan tc4 ist eine der beliebtesten und vielseitigsten Titanlegierungen. Dieser Artikel untersucht die unglaublichen Eigenschaften, Anwendungen und Herausforderungen, die mit Titanio TC4 verbunden sind, und beleuchtet, warum es ein bevorzugtes Material in verschiedenen Bereichen geworden ist.

Was ist Titanio TC4?

Titanio TC4 ist eine Titanlegierung, die für ihre hervorragende Festigkeit, geringe Dichte und außergewöhnliche Korrosionsbeständigkeit bekannt ist. Sie gehört zur Legierungsfamilie Ti-6Al-4V, die sich aus Titan (Ti), Aluminium (Al) und Vanadium (V) zusammensetzt. Die Kombination dieser Elemente ergibt ein Material mit bemerkenswerten mechanischen Eigenschaften und Biokompatibilität, das sich für zahlreiche kritische Anwendungen eignet.

Die Eigenschaften von Titanio TC4

Hohes Festigkeits-Gewichts-Verhältnis

Einer der wichtigsten Vorteile von Titanio TC4 ist sein beeindruckendes Verhältnis von Festigkeit zu Gewicht. Es verfügt über eine Zugfestigkeit, die mit der vieler Stähle vergleichbar ist, wiegt aber nur etwa die Hälfte, was es ideal für gewichtssensible Anwendungen in der Luft- und Raumfahrt, bei Sportgeräten und mehr macht.

Korrosionsbeständigkeit

Titanio TC4 weist eine außergewöhnliche Korrosionsbeständigkeit auf, insbesondere in rauen Umgebungen, in denen andere Materialien versagen können. Diese Eigenschaft ist für Anwendungen in der Schiffstechnik, der chemischen Verarbeitung und bei medizinischen Implantaten von entscheidender Bedeutung und gewährleistet Langlebigkeit und Zuverlässigkeit.

Biokompatibilität

Die Biokompatibilität von Titanio TC4 macht es zu einer idealen Wahl für medizinische Implantate, wie z. B. künstliche Gelenke und Zahnimplantate. Es wurde nachweislich erfolgreich im menschlichen Körper eingesetzt, da es das Risiko von allergischen Reaktionen und unerwünschten Wirkungen minimiert.

Thermische Stabilität

Titanio TC4 behält seine Festigkeit und mechanischen Eigenschaften auch bei hohen Temperaturen bei und eignet sich daher für Anwendungen, bei denen große Hitze unvermeidlich ist, wie zum Beispiel in Flugzeugtriebwerken und Gasturbinen.

Anwendungen von Titanio TC4

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie wird Titanio TC4 aufgrund seiner hohen Festigkeit, seines geringen Gewichts und seiner Ermüdungsbeständigkeit häufig eingesetzt. Es wird in Flugzeugkomponenten, Triebwerksteilen und Strukturelementen verwendet und trägt zu einer verbesserten Leistung und Treibstoffeffizienz bei.

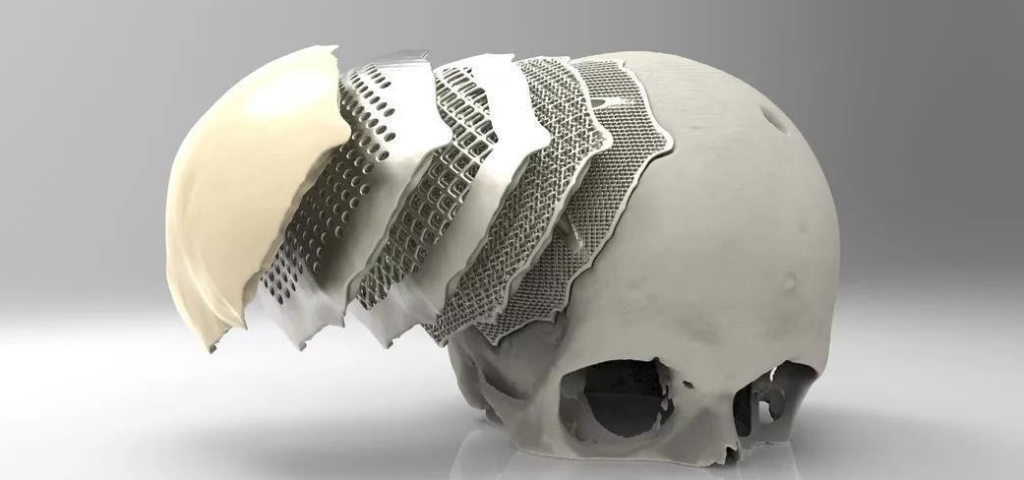

Medizinische Implantate

Wie bereits erwähnt, ist Titanio TC4 aufgrund seiner Biokompatibilität eine ausgezeichnete Wahl für medizinische Implantate. Seine Verwendung in orthopädischen Implantaten, zahnmedizinischen Vorrichtungen und Prothesen hat den Gesundheitssektor verändert.

Sportartikel

In der Sportartikelindustrie wird Titanio TC4 zur Herstellung leichter und dennoch haltbarer Ausrüstung verwendet. Von Golfschlägern bis hin zu Fahrradrahmen - die Eigenschaften der Legierung verhelfen Sportlern zu besseren Leistungen.

Meerestechnik

Die Korrosions- und Seewasserbeständigkeit von Titanio TC4 macht es zu einem idealen Werkstoff für maritime Anwendungen. Es wird häufig für Schiffskomponenten, Offshore-Strukturen und Unterwasserausrüstung verwendet.

Automobilsektor

Die Automobilindustrie profitiert von den leichten Eigenschaften von Titanio TC4, die zu einer verbesserten Kraftstoffeffizienz und geringeren Emissionen beitragen. Es findet Anwendung in Abgassystemen, Aufhängungskomponenten und Motorenteilen.

Verarbeitung und Herstellung von Titanio TC4

Schmelzen und Legieren

Bei der Herstellung von Titanio TC4 werden Titan, Aluminium und Vanadium zusammengeschmolzen, um eine homogene Legierung zu bilden. Die präzise Steuerung der Legierungselemente ist entscheidend für das Erreichen der gewünschten Materialeigenschaften.

Umformtechniken

Verschiedene Formgebungsverfahren wie Schmieden und Strangpressen werden eingesetzt, um Titanio TC4 zu unterschiedlichen Produkten zu formen. Diese Verfahren spielen eine entscheidende Rolle bei der Bestimmung der mechanischen Eigenschaften des Materials.

Wärmebehandlung

Titanio TC4 wird in der Regel wärmebehandelt, um seine mechanischen Eigenschaften zu optimieren. Dieser Prozess verbessert die Festigkeit und Duktilität der Legierung und stellt sicher, dass sie die spezifischen Anforderungen der Anwendung erfüllt.

Bearbeitung und Veredelung

Die Bearbeitung von Titanio TC4 erfordert aufgrund seiner geringen Wärmeleitfähigkeit und seiner Neigung zur Kaltverfestigung besondere Überlegungen. Um präzise und glatte Oberflächen zu erzielen, werden fortschrittliche Bearbeitungstechniken und Endbearbeitungsverfahren eingesetzt.

Vorteile von Titanio TC4 gegenüber anderen Materialien

Titan-Legierungen vs. Stahl-Legierungen

Vergleicht man Titanlegierungen wie TC4 mit herkömmlichen Stahllegierungen, so zeigt sich ein signifikanter Vorteil in Bezug auf die Gewichtsreduzierung ohne Beeinträchtigung der Festigkeit. Dieser Vorteil hat Titanlegierungen zu einer bevorzugten Wahl in der Luft- und Raumfahrt sowie in der Automobilindustrie gemacht.

Titan TC4 vs. Titan TC1

Titanio TC4 bietet eine verbesserte Zähigkeit und Schweißbarkeit im Vergleich zur früheren Version TC1. Dieser Fortschritt hat seine Anwendbarkeit in verschiedenen Branchen erweitert.

Vergleich mit Aluminiumlegierungen

Titanio TC4 übertrifft Aluminiumlegierungen in Bezug auf Festigkeit und Korrosionsbeständigkeit und ist damit die bessere Wahl für Anwendungen, bei denen geringes Gewicht und Haltbarkeit entscheidende Faktoren sind.

Herausforderungen und Beschränkungen bei der Verwendung von Titanio TC4

Kosten

Titanlegierungen, einschließlich Titanio TC4, können im Vergleich zu anderen Werkstoffen teuer sein, was ihre Verwendung in kostensensiblen Branchen beeinträchtigt.

Komplexe Fertigung

Für die Herstellung und Verarbeitung von Titanio TC4 sind spezielle Anlagen und Fachkenntnisse erforderlich, was die Herstellung noch komplexer macht.

Galling

Bei bestimmten Anwendungen, bei denen Titanio TC4 verwendet wird, kann es zu Ablagerungen kommen, einer Form von Verschleiß bei Metall-Metall-Kontakt. Eine geeignete Schmierung und Oberflächenbehandlung ist erforderlich, um dieses Problem zu mindern.

Schwierigkeit beim Schweißen

Titanlegierungen sind für ihre schwierige Schweißbarkeit bekannt, und Titanio TC4 ist da keine Ausnahme. Qualifizierte Schweißer und präzise Schweißtechniken sind erforderlich, um die Integrität der Schweißverbindungen von Titanio TC4-Komponenten zu gewährleisten.

Zukunftsperspektiven und Innovationen

Im Zuge des technologischen Fortschritts und der Forschung in der Materialwissenschaft sind weitere Innovationen bei der Herstellung und Verarbeitung von Titanio TC4 zu erwarten. Die Forscher erforschen neue Legierungselemente und Verarbeitungstechniken, um die Eigenschaften des Materials zu verbessern und die Kosten zu senken, so dass es für ein breiteres Spektrum von Branchen zugänglich wird. Darüber hinaus bieten Fortschritte in der additiven Fertigung, wie z. B. der 3D-Druck mit Titanio TC4, ein vielversprechendes Potenzial für die Herstellung komplexer Bauteile mit minimalem Materialverlust.

Umweltauswirkungen und Nachhaltigkeit

Die Nachhaltigkeit von Titanio TC4’ liegt in seiner Langlebigkeit und Wiederverwertbarkeit. Seine Korrosionsbeständigkeit sorgt für eine längere Lebensdauer der Komponenten und verringert die Notwendigkeit eines häufigen Austauschs. Darüber hinaus können Titanlegierungen, einschließlich TC4, recycelt werden, was den Bedarf an neuen Rohstoffen verringert und die Umweltauswirkungen minimiert. Es wird erwartet, dass der Fokus auf umweltfreundliche und nachhaltige Materialien in verschiedenen Industrien das Interesse und die Akzeptanz von Titanio TC4 weiter steigern wird.

Schlussfolgerung

Titanio TC4 ist eine bemerkenswerte Titanlegierung, die mit ihren außergewöhnlichen Eigenschaften und ihrer Vielseitigkeit zahlreiche Branchen verändert hat. Von der Luft- und Raumfahrt über medizinische Implantate und Schiffstechnik bis hin zu Sportartikeln hat sich diese Legierung in anspruchsvollen Anwendungen bewährt. Ihr hohes Verhältnis von Festigkeit zu Gewicht, ihre Korrosionsbeständigkeit, Biokompatibilität und thermische Stabilität machen sie zu einer attraktiven Wahl für verschiedene kritische Komponenten. Auch wenn Herausforderungen wie Kosten und komplexe Herstellung bestehen, versprechen laufende Forschung und Innovation eine bessere Zukunft für Titanio TC4.

FAQs

1. Ist Titanio TC4 stärker als Stahl?

Ja, Titanio TC4 weist eine vergleichbare Festigkeit wie viele Stahllegierungen auf, wiegt aber nur etwa halb so viel und bietet damit ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht.

2. Was sind die Hauptanwendungen von Titanio TC4?

Titanio TC4 findet Anwendung in der Luft- und Raumfahrtindustrie, bei medizinischen Implantaten, Sportartikeln, in der Schiffstechnik und im Automobilsektor.

3. Wie ist Titanio TC4 im Vergleich zu anderen Titanlegierungen?

Titanio TC4 bietet im Vergleich zu früheren Versionen wie Titanio TC1 eine verbesserte Zähigkeit und Schweißbarkeit. Außerdem übertrifft es Aluminiumlegierungen in Bezug auf Festigkeit und Korrosionsbeständigkeit.

4. Gibt es irgendwelche Herausforderungen bei der Verwendung von Titanio TC4?

Zu den Herausforderungen gehören die relativ höheren Kosten, die komplexen Herstellungsanforderungen, das Abreiben bei bestimmten Anwendungen und die Schwierigkeiten beim Schweißen.

5. Ist Titanio TC4 ökologisch nachhaltig?

Ja, die Langlebigkeit und Recyclingfähigkeit von Titanio TC4’ tragen zu seiner ökologischen Nachhaltigkeit bei und machen es zu einer attraktiven Option für Branchen, die ihre Umweltauswirkungen reduzieren möchten.

mehr über 3D-Druckverfahren erfahren

Additional FAQs on Titanio TC4

1) Can Titanio TC4 be 3D-printed for end-use parts?

Yes. Ti-6Al-4V (Titanio TC4) is the most widely used titanium powder in metal additive manufacturing (LPBF/SLM, EBM, DED). It achieves 94–99.5% relative density with proper process parameters and post-heat treatment, suitable for aerospace brackets, medical implants, and heat-exchangers.

2) What are optimal heat treatments for 3D-printed Titanio TC4?

Typical sequences include stress-relief (650–750°C, 1–3 h, Ar/vacuum), hot isostatic pressing (HIP: ~920–930°C, 100–120 MPa, 2–4 h), and aging as needed. HIP closes internal porosity and improves fatigue life significantly.

3) How does surface finish impact fatigue in Titanio TC4?

Surface roughness strongly affects high-cycle fatigue. Shot peening, micro-blasting, chemical milling, electropolishing, and laser polishing can boost fatigue strength by 20–60% versus as-printed or as-machined surfaces.

4) Is Titanio TC4 suitable for chloride-rich marine environments?

Yes. The passive TiO2 film provides excellent resistance to seawater and chlorides. Crevice corrosion risk increases in hot, stagnant chloride solutions; use tight crevice design, cathodic protection, or coatings where applicable.

5) What certifications govern Titanio TC4 for critical applications?

Common references include ASTM B348 (bars), ASTM F136/F1472 (medical), AMS 4928/4911 (aerospace), and ISO 5832-3 (implants). For AM powders/parts, see ASTM F2924/F3001 and AMS 7015/7016 for process and quality controls.

2025 Industry Trends for Titanio TC4

- Additive manufacturing maturation: Widespread adoption of LPBF/HIP workflows for flight hardware and patient-specific implants; expanded use of EBM for thick sections with lower residual stress.

- Powder sustainability: Closed-loop powder recycling and traceability systems reduce buy-to-fly ratios and material cost volatility.

- Cost-down via near-net-shape: Increased uptake of additive, forging + machining hybrids, and DED repair of high-value components.

- Weldability improvements: Narrow-gap GTAW with trailing shields, laser welding with active gas control, and friction stir variants reduce defect rates.

- Biomedical surface engineering: Nano-textured and bioactive coatings (e.g., CaP, TiO2 nanotubes) to accelerate osseointegration while controlling ion release.

- Supply-chain resilience: More regional melt and powder atomization capacity to manage aerospace/defense demand.

| Metric (2025) | Typical Range/Value | Notes/Source |

|---|---|---|

| LPBF build rate for Ti-6Al-4V | 10–60 cm³/h per laser | New 1–4 kW multi-laser systems; see OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built LPBF UTS (Ti-6Al-4V) | 900–1100 MPa | Depends on scan strategy; post-HIP ~930–1000 MPa UTS with higher ductility |

| High-cycle fatigue (HIP + polished) | 400–600 MPa at 10⁷ cycles | Literature averages; geometry/surface dependent |

| Powder reuse cycles (qualified) | 5–15 cycles | With oxygen control <0.15 wt% and sieving; see ASTM F2924 guidance |

| Aerospace Ti price trend YoY | +3–7% | Driven by demand and sponge supply; see USGS, market reports |

| Buy-to-fly ratio (AM vs. subtractive) | 1.1–1.5 vs. 8–12 | AM significantly reduces scrap in Ti components |

Authoritative data sources:

- ASTM International standards: https://www.astm.org

- SAE/AMS specs: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium & Titanium Dioxide): https://pubs.usgs.gov/periodicals/mcs

- FDA device database (implants): https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Topology-Optimized LPBF Ti-6Al-4V Bracket for Regional Jet (2025)

Background: An aerospace supplier sought 20–30% mass reduction for a load-bearing systems bracket with tight fatigue requirements.

Solution: Designed a topology-optimized lattice–solid hybrid in Titanio TC4, printed via LPBF on a 1 kW multi-laser system; applied stress relief + HIP; surface finished critical fillets to Ra < 1.0 µm.

Results: 28% weight reduction, 35% increase in fatigue life at 10⁶ cycles versus legacy machined plate; buy-to-fly dropped from ~9 to 1.3. Component passed qualification per AMS 7016 and airline DOA procedures. Reference: OEM technical paper and internal qualification report (2025).

Case Study 2: Patient-Specific Acetabular Cup with Porous Ti-6Al-4V (2024)

Background: Hospital network needed improved osseointegration and reduced revision rates for complex hip cases.

Solution: EBM-printed Titanio TC4 cups with 60–70% porous trabecular structures; surface cleaned and sterilized per ISO 13485; validated per ASTM F3001.

Results: Early clinical follow-up at 12 months showed improved primary stability and reduced migration; push-out tests revealed >30% higher fixation strength vs. machined-and-coated cups. Reference: Multicenter pilot study preprint and device manufacturer data (2024).

Expert Opinions

- Prof. Michael Sealy, Director, Nebraska Engineering Additive Manufacturing Lab

Key viewpoint: “For Titanio TC4, HIP plus targeted surface conditioning is now the baseline for flight and implant-grade fatigue performance. The focus in 2025 is on repeatable in-situ monitoring tied to AMS 7016 acceptance.” - Dr. Lluís Llanes, Professor of Materials Science, Universitat Politècnica de Catalunya (UPC)

Key viewpoint: “Galling and fretting remain practical concerns for Ti-6Al-4V in contact interfaces. Solid lubricants and textured surfaces can mitigate wear without compromising corrosion resistance.” - Dr. Sarah Boyer, Senior Materials Engineer, FDA CDRH (opinions personal)

Key viewpoint: “Patient-specific AM Ti-6Al-4V devices benefit from robust design controls and powder traceability. Compliance with ASTM F2924/F3001 and ISO 10993 biocompatibility remains essential for submissions.”

Citations for expert profiles:

- Nebraska Engineering: https://engineering.unl.edu

- UPC Materials Science faculty: https://etseib.upc.edu

- FDA CDRH overview: https://www.fda.gov/medical-devices

Practical Tools and Resources

- Process parameters databases:

- Senvol Database for AM machines/materials: https://senvol.com/database

- Granta EduPack/Ansys Materials: https://www.ansys.com/products/materials

- Standards and qualification:

- ASTM F2924, F3001, F136, F1472: https://www.astm.org

- AMS 7015/7016 (AM material and process): https://saemobilus.sae.org

- Design and simulation for Titanio TC4:

- nTopology (lightweighting/topology optimization): https://ntop.com

- Autodesk Netfabb/ Fusion with Metal AM utilities: https://www.autodesk.com

- Ansys Additive Suite (distortion & support simulation): https://www.ansys.com

- Powder handling and quality:

- ISO/ASTM 52907 (feedstock characterization) overview: https://www.iso.org

- Oxygen/nitrogen analyzers (LECO systems): https://www.leco.com

- Post-processing and finishing:

- HIP service providers directories: https://www.bodycote.com

- Electropolishing and chemical milling guides for Ti: https://www.nace.org (AMPP resources)

- Market and pricing intelligence:

- USGS titanium summaries: https://pubs.usgs.gov/periodicals/mcs

- IEA materials for clean energy tech (context): https://www.iea.org

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics, two recent case studies, expert opinions with sources, and a tools/resources list focused on Titanio TC4 and 3D printing processes.

Next review date & triggers: 2026-02-01 or earlier if ASTM/AMS standards are revised, new OEM parameter sets are released, or significant price/supply changes occur in titanium sponge/powder markets.