Pulver aus Zinnlegierungen bezieht sich auf pulvermetallurgische Formen von Zinn in Kombination mit anderen Metallelementen zur Herstellung von Legierungen mit verbesserten Eigenschaften. Zinn ist ein weiches, silbrig-weißes Metall, das sehr leicht und einfach zu schmelzen ist, wodurch es sich für Legierungsanwendungen eignet. Wenn es zu einem feinen Pulver verarbeitet und zu Teilen verdichtet wird, bieten Zinnlegierungen Vorteile wie präzise Maßkontrolle, einheitliche Zusammensetzung und die Möglichkeit, komplexere Bauteilgeometrien zu schaffen.

Überblick über Pulver aus Zinnlegierungen

Zinnlegierungspulver bieten einzigartige Vorteile für die Herstellung von Industriekomponenten und Produkten, bei denen spezifische Materialeigenschaften erforderlich sind. Wichtige Details umfassen:

- Erhältlich als vorlegierte Pulver mit einheitlicher Zusammensetzung oder als gemischte Elementarmischungen

- Eine Reihe von Legierungselementen wie Kupfer, Antimon, Silber, Wismut, Zink, Blei

- Partikelgrößen von unter 10 Mikron bis über 150 Mikron

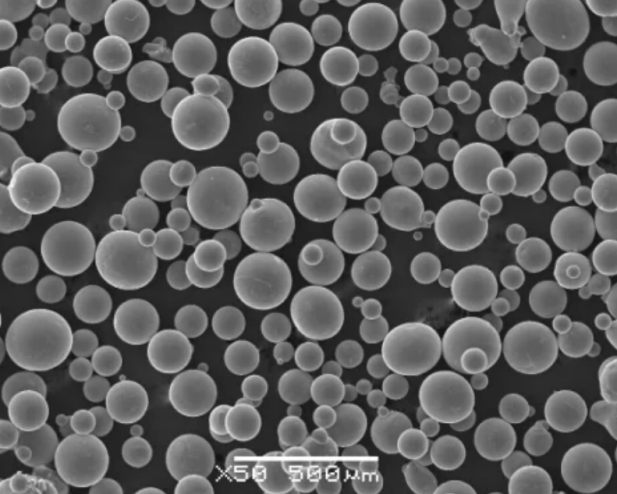

- Sphärische, unregelmäßige oder gemischte Partikelmorphologien

- Loses Pulver oder verfestigte Vorformlinge zum Sintern

- Hergestellt durch Zerstäubung, Elektrolyse, Carbonylverfahren

- Optimierte Eigenschaften durch Anpassung der Zusammensetzung, Pulvereigenschaften

- Durch Kalt-/Warmverdichtung und Erwärmung zu Netzformteilen gesintert

- Bietet Maßgenauigkeit, Stabilität, Materialreinheit und Kosteneinsparungen

Tabelle 1. Arten und Zusammensetzungen der gängigen Zinnlegierungspulver

| Legierung Typ | Typische Zusammensetzung |

|---|---|

| Tin-Copper | 90Sn/10Cu, 80Sn/20Cu |

| Tin-Antimony | 95Sn/5Sb, 90Sn/10Sb |

| Zinn-Silber | 96,5Sn/3,5Ag |

| Tin-Bismuth | 58Sn/42Bi (eutektisch) |

| Zinn-Zink | 90Sn/10Zn |

| Tin-Lead | 60Sn/40Pb (eutektisch) |

Tabelle 2. Eigenschaften und Merkmale von Zinnlegierungspulvern

| Eigentum | Beschreibung |

|---|---|

| Partikelform | kugelförmig, unregelmäßig oder gemischt |

| Partikelgrößenverteilung | Typischerweise 10-150 Mikrometer |

| Zapfstellendichte | Variiert je nach Zusammensetzung (2-5 g/cc) |

| Durchflussmenge | In der Regel gut, da kugelförmig |

| Komprimierbarkeit | Mäßig aufgrund der Duktilität der Legierung |

| Reaktion beim Sintern | Ausgezeichnet, erreicht 90-95% der Knetdichte |

| Mechanische Eigenschaften | Modul, Festigkeit, Duktilität definiert durch die Zusammensetzung |

| Thermische Eigenschaften | Schmelzpunkt reduziert von reinem Zinn (232°C) je nach Legierungsanteil |

| Elektrische Eigenschaften | Die Legierung stellt die Leitfähigkeit von reinem Zinn ein |

Tabelle 3. Anwendungen und Verwendungen von Zinnlegierungspulverteilen

| Industrie | Anwendungen |

|---|---|

| Automobilindustrie | Buchsen, Unterlegscheiben, Scheibenwischer, Anschlüsse |

| Elektronik | Abschirmung, Kontakte, Klemmen, Lötmittel |

| Industriell | Lager, Zahnräder, Dichtungen, Befestigungselemente, Abstandshalter |

| Verbraucher | Besteck, Reißverschlüsse, Verpackungen, Kosmetika |

Tabelle 4. Spezifikationen und Qualitäten von Zinnlegierungspulvern

| Standard Grade | Zusammensetzung |

|---|---|

| Cu90/10 | 90% Zinn, 10% Kupfer |

| Cu80/20 | 80% Zinn, 20% Kupfer |

| Sb5 | 95% Zinn, 5% Antimon |

| Sb10 | 90% Zinn, 10% Antimon |

| Ag3.5 | 96,5% Zinn, 3,5% Silber |

| Zn90/10 | 90% Zinn, 10% Zink |

Tabelle 5. Lieferanten und Preisgestaltung

| Anbieter | Preise |

|---|---|

| Belmont Metalle | $15-25/lb |

| Metallpulver Unternehmen | 10-35 $/Pfund |

| SCM Metallprodukte | $12-30/lb |

| Fortschrittliche Chemikalien | $18-40/lb |

Die Preise variieren je nach Legierungszusammensetzung, Partikeleigenschaften, Auftragsvolumen und Reinheitsanforderungen.

Tabelle 6. Vergleich von Zinnlegierungspulvern

| Parameter | Loser Puder | Warmverdichteter Vorformling |

|---|---|---|

| Kosten | Unter | Höher |

| Vorlaufzeit | Kürzere | Länger |

| Personalisierung | Weniger flexibel | Besser anpassbar |

| Verarbeitung | Erfordert eine Sinterungsphase | Unmittelbar sinterfähig |

| Eigenschaften | Variabel zwischen den Teilen | Konsistent in der Form |

| Anwendungen | Einfache Teilegeometrien | Komplexe Formen, hochwertige Anwendungen |

Vorteile von Zinn-Legierungspulver Teile:

- Maßhaltigkeit und Stabilität

- Einheitlichkeit der Zusammensetzung bei großen Mengen

- Komplexe Geometrien realisierbar

- Nahezu Netzform zur Minimierung der Bearbeitung

- Gleichzeitiges Sintern von Baugruppen

- Verbesserte mechanische Eigenschaften

- Hohe Produktionsrate und niedrigere Kosten

- Pulvermetallurgische Reinheit bei schwierigen Zusammensetzungen

Beschränkungen von Zinnlegierungspulverteilen:

- Höhere Kosten für vorlegiertes Pulver

- Mehrstufiger Herstellungsprozess

- Maximale Teilegröße durch Pressen begrenzt

- Geringere Duktilität als bei Gusslegierungen

- Größere Mindestbestellmengen

- Begrenzte Lieferantenbasis für Speziallegierungen

Zusammensetzungsoptionen für Zinnlegierungspulver

Es gibt eine Vielzahl von Metallen, die mit Zinn legiert werden, um bestimmte Eigenschaften wie Festigkeit, Härte, Bearbeitbarkeit, Schmelzpunkt oder Korrosionsbeständigkeit im Vergleich zu reinem Zinnpulver zu verbessern.

Legieren mit Kupfer

Kupfer ist eines der häufigsten Legierungselemente für Zinnpulver mit einem Zusatz von bis zu 20 %. Vorteile umfassen:

- Erhöht die Festigkeit und Härte erheblich

- Verbessert die thermischen Eigenschaften

- Verbessert die Korrosionsbeständigkeit

- Bronzeähnliche Goldfarbe für dekorative Anwendungen

- Legierungen der Messingfamilie imitieren die Eigenschaften von Knetwerkstoffen

Bestes Gleichgewicht zwischen Festigkeit, Duktilität und Kosten bei 10 % Kupferzusatz als Sorte Cu90/10.

Legieren mit Antimon

Antimonzusätze von bis zu 10 % werden verwendet, um:

- Verbesserung der mechanischen Eigenschaften

- Erhöhte Härte für Verschleißfestigkeit

- Beibehaltung der Festigkeit bei höheren Temperaturen

- Unterstützung der Teilegeometrie ohne Verformung

Antimon wirkt auch als Mittel zur Kornfeinung, um glattere Oberflächen zu erzeugen.

Legieren mit Silber

Ein Silbergehalt von 3-3,5 % bietet hervorragende Vorteile:

- Dramatischer Anstieg von Dehnung und Schlagenergie

- Erhebliche Verbesserung der Dauerfestigkeit

- Verbesserte Bearbeitbarkeit und Werkzeugstandzeit

- Unterdrückt Zinnschädlinge im Material

Die Ausgewogenheit von hoher Duktilität und Festigkeit macht Ag3.5 zu einem häufig verwendeten Werkstoff.

Legieren mit Wismut

Wismut wird mit Zinn in einem weiten Bereich bis zu 55 % legiert, um es zu erhalten:

- Elementare Substitution von giftigeren Bleilegierungen

- Selbstschmierende Eigenschaften

- Niedrige Schmelzpunkte

- Stabilität der Abmessungen

- Metallverbindungsanwendungen als Schmelzlegierungen

- Niedrigschmelzende Lötbarkeit

42 % Wismut ist der eutektische Grad mit dem niedrigsten Schmelzpunkt.

Legieren mit Zink

Zink in einer Dosierung von etwa 5-10 % bietet folgende Vorteile:

- Erhöhte Härte und Zugfestigkeit

- Verbesserte Lagereigenschaften

- Bessere Korrosionsbeständigkeit

- Hellere weiße Färbung für dekorative Teile

- Niedrigere Kosten als andere Legierungselemente

Zink steuert auch die Korngröße für gleichmäßigere mechanische Eigenschaften.

Legieren mit Blei

Obwohl die Toxizität von Blei immer mehr abnimmt, wird es immer noch für Legierungen mit Zinn verwendet:

- Verbesserte Bearbeitbarkeit und Selbstschmierung

- Niedrigere Schmelztemperaturen

- Schwingungsdämpfende Eigenschaften

- Anwendungen mit hoher Dichte wie Vorschaltgeräte und Gewichte

40% Blei ist die eutektische Zusammensetzung für Legierungen mit niedrigem Schmelzpunkt.

Vergleich der Produktionsverfahren

Es gibt mehrere kommerzielle Verfahren zur Herstellung von Zinnlegierungspulver mit unterschiedlicher Flexibilität bei der Zusammensetzung, Pulverqualität und Kostenüberlegungen.

Tabelle 7. Vergleich der Produktionsverfahren

| Methode | Beschreibung | Typische Produkte |

|---|---|---|

| Zerstäubung | Geschmolzener Strom, der von Wasser oder Gas durchströmt wird | Vorlegierte kugelförmige Pulver |

| Elektrolyse | Elektrochemische Raffination aus Erzen | Kupferhaltige Pulver, unregelmäßig |

| Carbonyl | Thermische Zersetzung von Carbonylen | Nickel, Eisenlegierungen, kleine Mengen |

Zerstäubung ist das gebräuchlichste Verfahren, das die Herstellung großer Mengen gleichmäßig kugelförmiger Legierungspulver ermöglicht, die zum Pressen und Sintern bevorzugt werden. Mit diesem flexiblen Verfahren können vorlegierte Zusammensetzungen hergestellt werden, die auf die Anwendungsanforderungen zugeschnitten sind.

Elektrolyse wird vor allem für kupferhaltige Legierungen verwendet, bei denen Roherz in Pulverform raffiniert wird. Es ist kostengünstiger, bietet aber weniger Kontrolle über die Form und Größenverteilung des Pulvers.

Carbonyl-Verfahren zersetzt Metallverbindungen zu ultrafeinen, hochreinen Pulvern. Diese Methode ermöglicht einzigartige Legierungen in kleineren Chargengrößen. Die Kosten sind höher, da mehr kontrollierte Atmosphären erforderlich sind.

Anwendungen und Märkte

Die Kombination aus Kosteneinsparungen, Designflexibilität und Eigenschaftsverbesserungen machen Zinnlegierungspulverprodukte in den verschiedensten Handels- und Verbrauchermärkten beliebt:

Automobilindustrie Mit pulvermetallurgisch hergestellten Buchsen, Unterlegscheiben, Federn und anderen Motor- und Getriebekomponenten lassen sich Leichtbau- und Leistungskriterien kostengünstig und in hoher Stückzahl erreichen.

elektrische Kontakte Steckverbinder, Relais, Klemmen und andere leitende Komponenten verwenden maßgeschneiderte Zinnlegierungen und Kupferzusätze, um die erforderliche Leitfähigkeit, Härte und Korrosionsbeständigkeit zu erreichen.

Industrielle Komponenten Lager aus Zinnbronze bieten ölfreie Selbstschmierung. Silber-Zinn-Legierungen erhöhen die Haltbarkeit von Befestigungselementen, Zahnrädern und Buchsen, die gegen Verschleiß, Abrieb und hohe Temperaturen beständig sein müssen.

Legierungen zum Verbinden Niedrig schmelzende Schmelzlegierungen aus Zinn-Wismut oder Zinn-Blei ermöglichen die schnelle Herstellung von Lötstellen und Formtrennanwendungen zu relativ geringen Kosten.

Konsumgüter Kosteneinsparungen in Verbindung mit der Fähigkeit, komplexe Formen herzustellen, machen Zinnlegierungspulver ideal für Bestecke, Handwerkzeuge, Reißverschlusselemente, Kosmetikgehäuse, Elektronikgehäuse und Getränkekapseln.

Teil Gestaltungsrichtlinien

Um die Vorteile von Zinnpulverlegierungen optimal nutzen zu können, sollten technische Komponenten diese Richtlinien für die Konstruktion von Teilen anwenden:

- Verwendung von netzähnlichen Designs mit minimalem Bearbeitungsaufwand

- Möglichst einheitliche Wandstärken beibehalten

- Einschließlich Entformungsschrägen für einfaches Füllen der Matrize

- Unnötige dekorative Elemente beseitigen

- Einschränkung der Toleranzanforderungen auf Fähigkeiten

- Entwurf von ineinander greifenden Baugruppen für die Sinterverklebung

- Berücksichtigen Sie sekundäre Vorgänge wie Prägen, Abstecken

Die Anwendung pulvermetallurgischer Konstruktionsprinzipien ermöglicht die kostengünstige Herstellung komplexer, leistungsstarker Formen.

Ausblick auf die Zukunft

Laufende Trends, die die Nachfrage nach Zinnlegierungspulver beeinflussen:

Automobil-Leichtbau Der Ersatz von Zink- und Aluminiumgussbauteilen durch höherfeste Zinnpulverlegierungen ermöglicht eine zusätzliche Gewichtsreduzierung und eine Verbesserung der Kraftstoffeffizienz des Fahrzeugs.

Hochtemperatur-Elektronik Die Entwicklung thermisch stabiler elektrischer Kontakte auf der Basis von Kupfer-Zinn und Nickel-Zinn ermöglicht Technologien wie Elektrofahrzeuge, Luftfahrtelektronik und Trägersysteme.

Umweltvorschriften Die Zusammensetzung von Zinnlegierungen geht weg von giftigen Bleizusätzen und hin zu Wismut und Zink, die eine gleichwertige Funktionalität aufweisen.

3D-Druck Binder Jetting und andere additive Verfahren können kostengünstige Zinnlegierungspulver für neuartige Geometrien und schnelle Teileiterationen nutzen.

Globale Lieferkette Die zunehmende Verfügbarkeit nachhaltiger Zinnerzvorkommen in Verbindung mit der lokalen Produktion von Legierungspulver beschleunigt die Einführung.

FAQs

Was sind die gängigsten Zusammensetzungen von Zinnlegierungspulver?

Die am meisten produzierten Zinnlegierungen sind Kupfer mit 10 %, Antimon mit 5 %, Silber mit 3,5 % und Zink mit 10 %. Diese halten die Kosten im Gleichgewicht und verbessern gleichzeitig die spezifischen Eigenschaften.

Welcher Korngrößenbereich ist typisch für Pressanwendungen?

Eine Partikelgröße zwischen 45 und 105 Mikrometern sorgt für eine optimale Packungsdichte, Oberflächenbeschaffenheit und Fließeigenschaften bei der Formverdichtung.

Was sind die Ursachen für Maßänderungen beim Sintern von Zinnlegierungspulver?

Eine Schrumpfung von 10-20 % wird häufig aufgrund der Materialverdichtung und der Entfernung von Schmiermitteln beobachtet. Legierungszusätze und Verarbeitung können helfen, diese Auswirkungen zu kontrollieren.

Warum wird die Herstellung einiger Zinnlegierungen in Pulverform gegenüber Knet- oder Gussverfahren bevorzugt?

Bestimmte Zusammensetzungen wie Cu-Sn sind bei der normalen Erstarrung von Barren nicht mischbar. Mit der Pulverherstellung können diese Legierungen gleichmäßig hergestellt werden.

Wie werden Zinnpulverteile vor dem Sintern verfestigt?

Durch Kaltverdichtung mit Pressen von bis zu 2000 Tonnen werden grüne Vorformlinge nahe an die Endmaße gebracht. Bindemittel, Schmiermittel und Zeit verbessern die Verdichtung beim Pressen.

Welche Nachbearbeitungsschritte werden bei Zinnpulverlegierungen üblicherweise durchgeführt?

Die Infiltration wird zur Erhöhung der Dichte eingesetzt. Das Prägen geht über 90% Dichte hinaus. Spanende Bearbeitung, Bohren und Gewindeschneiden sorgen für die endgültige Präzision des Produkts. Die Beschichtung verbessert die Korrosions- und Verschleißbeständigkeit.

Welche Auswirkungen hat die Legierungszusammensetzung auf den Sinterprozess?

Ein höherer Legierungsanteil senkt die Flüssigkeitstemperatur und erhöht die Sinterung in der Flüssigphase. Diffusionsfähigere Metalle wie Kupfer verbessern die Kinetik der Festphasensinterung und die Verdichtung.

Welche Pulverzusammensetzungen aus Zinnlegierungen bieten die beste Kombination aus Festigkeit und Duktilität?

Geringe Zusätze von 10 % Kupfer in Verbindung mit 3 % Silber schaffen die beste Balance zwischen einer Zugfestigkeit von über 45 ksi und einer Dehnung von 18-25 % in Pulver-Zinn-Legierungen.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45-150 μm | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | Mechanische Eigenschaften | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.