rostfreier Stahl 316 Metallpulver bietet einzigartige Vorteile für die additive Fertigung und industrielle Anwendungen, die eine hervorragende Korrosionsbeständigkeit, Härte und Hochtemperaturfestigkeit erfordern. Dieser Leitfaden bietet Ingenieuren, Konstrukteuren und Beschaffungsspezialisten einen umfassenden Überblick über die Zusammensetzung von 316er-Pulvermetallurgie, Eigenschaften, Spezifikationen, Preise, Anwendungen, Vor- und Nachteile sowie FAQs.

Einführung in Metallpulver aus rostfreiem Stahl 316

Metallpulver aus rostfreiem Stahl 316 revolutioniert die Produktion durch Möglichkeiten wie:

- Erstellung individueller Legierungen

- Herstellung komplexer Formen

- Überlegene Teileigenschaften

Zu den häufig verwendeten Sorten gehören:

- 316L – Variante mit niedrigem Kohlenstoffgehalt für bessere Schweißbarkeit & Bearbeitbarkeit

- 316H – Höherer Kohlenstoffgehalt für verbesserte Streck- und Zugfestigkeit

Dieser Leitfaden behandelt die Faktoren, die bei der Auswahl von 316er-Pulver eine Rolle spielen:

- Legierungszusammensetzung und Pulvereigenschaften

- Mechanische Eigenschaften, Festigkeitsebenen

- Spezifikationen zur Partikelgrößenverteilung

- Anforderungen an das Datenblatt für das Prüfzertifikat

- Preismodelle für Volumenaufträge

- Hohe Temperatur- und Korrosionsbeständigkeit

- Vor- und Nachteile im Vergleich zu massivem Stangenmaterial

- FAQs zu Beschaffung, Qualitätskontrolle und Anwendungen

Tabelle 1 gibt einen Überblick über 316 Metallpulverarten und -anwendungen. Empfehlungen werden auf der Grundlage von Branchenkenntnissen gegeben. Lassen Sie uns ins Detail gehen…

rostfreier Stahl 316 Metallpulver Kompositionen

Tabelle 2 zeigt die Zusammensetzung des Pulvers aus rostfreiem Stahl 316 mit einer elementaren chemischen Analyse, die für die Leistung des Materials entscheidend ist. Leichte Abweichungen unterscheiden die verschiedenen Sorten.

| Element | 316L SS (%wt) | Edelstahl 316H (Gew.-%) |

|---|---|---|

| Chrom (Cr) | 16.5 – 18.5 | 16.5 – 18.5 |

| Nickel (Ni) | 10.0 – 14.0 | 10.0 – 14.0 |

| Molybdän (Mo) | 2.0 – 3.0 | 2.0 – 3.0 |

| Silizium (Si) | 0.0 – 1.0 | 0.0 – 1.0 |

| Manganese (Mn) | 0.0 – 2.0 | 0.0 – 2.0 |

| Kohlenstoff (C) | 0,03 max | 0.04 – 0.10 |

| Phosphor (P) | 0,045 max | 0,045 max |

| Schwefel (S) | 0,030 max | 0,030 max |

| Eisen (Fe) | Waage | Waage |

Das Molybdän erhöht die Korrosionsbeständigkeit. Geringerer Kohlenstoff in 316L verbessert die Schweißbarkeit. Höherer Kohlenstoffgehalt von 0,04-0,10% in 316H erhöht die Festigkeit.

Auch die Methoden der Pulverherstellung beeinflussen die Eigenschaften:

- Wasserzerstäubung für hervorragende Pulverform und Fließfähigkeit

- Gaszerstäubung für kleinere, gleichmäßige Partikelverteilungen

- PREP-Pulver (Plasma-Rotations-Elektroden-Verfahren) bieten höhere Dichten und eine wiederholbare sphärische Morphologie.

Mechanische Eigenschaften und Festigkeitswerte

Tabelle 3 zeigt, dass Edelstahlpulver 316 die mechanischen Eigenschaften von gegossenen oder gekneteten Äquivalenten erfüllt oder übertrifft. Dies erleichtert die Produktion von Hochleistungsteilen.

| Mechanische Eigenschaften | Edelstahl 316L Typisch | Edelstahl 316H Typisch |

|---|---|---|

| Zugfestigkeit, ultimativ (MPa) | ≥485 | ≥580 |

| Zugfestigkeit, Streckgrenze (MPa) | ≥170 | ≥290 |

| Bruchdehnung (%) | ≥40 | ≥35 |

| Härte (HRB) | ≥ 80 | ≥90 |

Hervorragende Zug- und Streckgrenzen aus 316H-Pulver ermöglichen Leichtbau und Elastizität bei tragenden Komponenten. Die Duktilität verhindert ein vorzeitiges sprödes Versagen. Die Härte sorgt für eine verbesserte Verschleißfestigkeit im Einsatz.

Diese Eigenschaften hängen stark von der Morphologie der Partikel, der Einheitlichkeit der Größe, den Phasen und Verunreinigungen ab. Strenge Kontrolle der Zertifizierungen für die Pulverqualität.

Metallpulver aus Edelstahl 316 Partikelgrößenspezifikationen

Tabelle 4 zeigt die üblichen Größenverteilungen von 316er Edelstahlpulver. Größenbereich und Form beeinflussen die Dichte und Qualität der Teile:

| Maschenweite | Mikron-Bereich | ASTM Size Name |

|---|---|---|

| -140+325 | 44-105 | Extra fein |

| -325 | 0-45 | Superfein |

| -100+325 | 149-45 | Submikron |

- Kleinste Partikelgrößen ermöglichen höchste Auflösung und Genauigkeit.

- Normale Größenverteilungen erhalten die Fließfähigkeit.

- Die Wasserzerstäubung ermöglicht eine gleichmäßige Form für höhere Dichten.

Die beim Drucken ausgebrachten Pulver sollten eine mittlere Größe zwischen 15 und 45 Mikron haben, um eine optimale Verpackung und Verteilbarkeit zu gewährleisten.

Verwenden Sie Scans und Drucker mit höherer Auflösung, um die Vorteile von superfeinen oder submikroskopischen Partikeln bei der Herstellung voll auszuschöpfen.

Anforderungen an das Pulver-Test-Zertifikat

Alle Lose aus rostfreiem Stahl 316 erfordern eine vollständige Zertifizierung mit Prüfberichten, aus denen hervorgeht:

- Chemische Zusammensetzung in Gewichtsprozent

- Partikelgrößenverteilung mit Maschenweitenanteilen

- Wahre Dichte g/cm3 und scheinbare Dichte g/cm3 Daten

- Durchflussmenge in Sekunden des Hall-Durchflussmessers

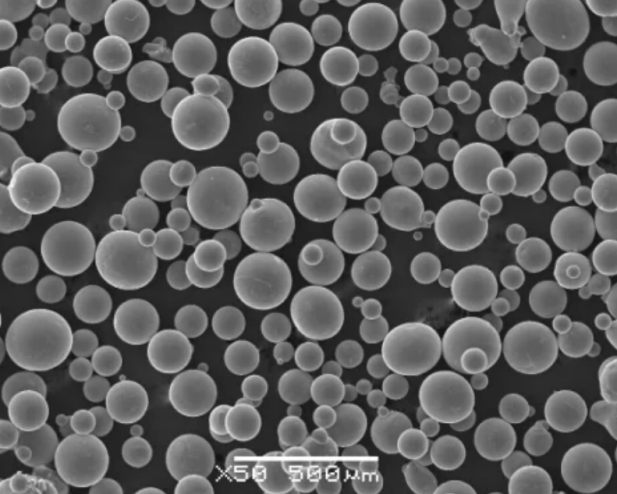

- REM-Mikroskopische Aufnahme, die Form und Morphologie zeigt

- Testdaten zu den mechanischen Eigenschaften

- Nummer und Datum des Produktionsloses

Sorgfältige Überprüfung, um eine strenge Qualitätskontrolle und die Rückverfolgbarkeit von Rohfehlern anhand der Herstellungsunterlagen zu gewährleisten.

Preismodelle für Metallpulver-Volumenbestellungen

Tabelle 5 skizziert die grobe Preisgestaltung für 316er Edelstahlpulver bei verschiedenen Mengen unter typischen Marktbedingungen:

| Order Quantity | Kostenvoranschlag |

|---|---|

| 10kg | $100+/kg |

| 100kg | $50+/kg |

| 500kg | $30+/kg |

| 1000+ kg | Unterschlüsselpreise |

Für Mengen über 500-1000 kg gelten auf der Grundlage langfristiger Vereinbarungen Mengenrabatte. Die tatsächliche Preisgestaltung schwankt mit den Rohstoffindizes.

Zuschläge: Spezialverpackungen, Prüfungen, Zertifizierungen, schnelle Lieferung, Prototypenlose.

Kosteneinsparungen: Standardlegierungen unter Verwendung von Lagerbeständen an Pulvern anstelle von kundenspezifischen Materialien.

Edelstahl 316 Metallpulver Korrosions- und Temperaturbeständigkeit

316L- und 316H-Pulver bieten eine außergewöhnliche Korrosions- und Oxidationsbeständigkeit, die mit der von Knetprodukten vergleichbar/überlegen ist, und eignen sich daher ideal für:

Tabelle 6

| Umwelt | Maximale Betriebstemperatur |

|---|---|

| Säuren, Laugen | 593°C / 1100°F |

| Organische Chemikalien | 343°C / 650°F |

| Oxidationsbeständigkeit | 870°C / 1600°F |

| Schwefelsäure | 149°C / 300°F |

Die austenitische FCC-Kristallstruktur, Zusätze wie Molybdän und geringe Verunreinigungen ermöglichen diese Beständigkeit. Der Ionenbeschuss exponierter Oberflächen mit Hilfe von Pulverbettschmelzanlagen erhöht den Korrosionsschutz weiter.

Vor- und Nachteile: Edelstahl 316 Metallpulver gegen Solid Barstock

Tabelle 7

| Vorteile | Benachteiligungen | |

|---|---|---|

| Edelstahl 316 Metallpulver | Komplexe Formen, erweiterte Eigenschaften | Höhere Kosten, Qualitätskontrolle |

| Kundenspezifische Legierungen, Dichten | Nachbearbeitung erforderlich | |

| Innovative Geometrien, Gewichtseinsparungen | Herausforderungen bei der Handhabung von Pulvern | |

| Massiver Stabstahl aus Edelstahl 316 | Geringere Stückkosten, einfache Bearbeitung | Grenzen der Form und Geometrie |

| Schmiedeteile haben verbesserte Eigenschaften | Viel schwerere Teile | |

| Leicht verfügbar | Erheblicher Materialabfall |

Im Allgemeinen rechtfertigt Edelstahlpulver 316 den Preisaufschlag für komplexe Bauteile in kleinen Mengen, bei denen fortschrittliche Eigenschaften entscheidend sind. Barstock bietet erschwingliche Preise für einfache Formen in großen Mengen.

Durch die Kombination beider Materialformen in langfristigen Fahrplänen können die Gesamtkosten optimiert werden.

FAQ

Tabelle 8 – Allgemeine Fragen zur Auswahl von Metallpulver:

| FAQ | Antwort |

|---|---|

| Sollte ich Prüfberichte anfordern? | Ja, überprüfen Sie alle Zertifikate zur Bestätigung der Pulverqualität. |

| Welche Größe von Pulverpartikeln sollte ich verwenden? | 15-45u ideal, abhängig von der Druckerauflösung |

| Welches Verfahren bietet die bessere Konsistenz? | Wasserzerstäubung oder PREP beide zuverlässig |

| Wie viele Aktien sollte ich im Voraus kaufen? | Klein anfangen, mehr kaufen, wenn der Drucker qualifiziert ist |

| Welche Faktoren beeinflussen die Dichte? | Morphologie der Partikel, Größenverteilung, Reinheit der Legierung - alles wichtige Faktoren |

Tabelle 9 – Anwendungsspezifische Beratung zu Metallpulver:

| FAQ | Antwort |

|---|---|

| Ist 316L oder 316H besser für Anwendungen im Meer geeignet? | 316L hat eine hervorragende Korrosionsbeständigkeit |

| Welches Pulver maximiert eine hohe Härte? | 316H erreicht über HRB 90 im gealterten Zustand |

| Wie lassen sich komplexe Geometrien am einfachsten realisieren? | Entwerfen Sie das Teil in CAD und drucken Sie es dann in 316er Pulver |

| Wie sollte ich die Legierungszusammensetzung anpassen, um die Verschleißfestigkeit zu verbessern? | Erhöhung der Härte durch kohlenstoffreicheres 316H-Pulver |

| Welche Nachbearbeitung verbessert die Oberflächenbeschaffenheit? | Versuchen Sie, gedruckte Oberflächen nicht chemisch zu veredeln, sondern zu trommeln. |

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) What powder specs are ideal for LPBF/SLM with Stainless Steel 316 Metal Powder?

- Spherical morphology, narrow PSD D10–D90 ≈ 15–45 μm, low satellite content, Hall flow typically <20 s/50 g, apparent density ≥3.9 g/cm³, O/N/S within grade limits (low sulfur preferred for weldability).

2) 316L vs 316H for additive manufacturing—how should I choose?

- 316L’s low carbon improves weldability, reduces sensitization, and is the dominant AM grade for corrosion‑critical parts. 316H’s higher carbon boosts high‑temperature strength but may reduce weldability and corrosion resistance; favor it for elevated‑temperature service after qualification.

3) What post‑processing steps improve properties of AM 316L?

- Typical route: stress‑relief/anneal (e.g., 900–1050°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface treatments (shot peen, bead blast, electropolish, or chemical passivation per ASTM A967). For chloride service, consider electropolishing to reduce Ra and crevice sites.

4) Can I reuse Stainless Steel 316 Metal Powder without degrading quality?

- Yes, with controlled reuse: sieve (e.g., 53 μm), blend‑back with virgin powder, and monitor PSD, flow, chemistry (O/N/H), and morphology. Establish reuse limits using property drift and defect analytics; many plants qualify 6–10 cycles.

5) How does AM 316L corrosion performance compare to wrought?

- After HIP and proper surface finishing/passivation, pitting/crevice resistance approaches wrought 316L. Surface condition and inclusions dominate performance—remove partially sintered satellites and oxide films, and validate in ASTM G48/G150 where applicable.

2025 Industry Trends and Data

- Qualification at scale: Digital “powder passports” (chemistry, PSD, O/N/H, reuse count, build logs) increasingly required in aerospace, energy, and medical device RFQs.

- Throughput gains: Multi‑laser LPBF, improved gas flow, and adaptive scanning deliver 10–25% faster builds for 316L while holding density.

- Surface engineering: Automated vibratory finishing, electropolish, and chemical passivation lines integrated post‑PBF to ensure consistent chloride resistance.

- Sustainability: Argon recirculation, higher recycled content feedstock, and closed‑loop powder handling reduce cost and footprint.

- Binder jetting maturation: Standardized debind/sinter/HIP playbooks for 316L enable pressure‑tight, complex internal channels at scale.

| KPI (Stainless Steel 316 Metal Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF 316L relative density (post‑HIP) | 99.6–99.8% | 99.8–99.95% | Fatigue/leak‑tightness | OEM/peer‑reviewed data |

| Chamber oxygen during build (ppm) | ≤1000 | 100–300 | Porosity/oxide control | Machine vendor guidance |

| As‑built Ra (μm), upskin | 10–18 | 6–12 with contouring | Surface‑initiated corrosion/fatigue | Vendor app notes |

| Build rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost/sustainability | Plant case studies |

| Binder‑jetted 316L density (sintered) | 95–97% | 96–98% (≥99% w/HIP) | Functional reliability | OEM application notes |

| Recycled content in 316 feedstock | 5–20% | 20–40% | Sustainability, cost | EPD/LCA disclosures |

Authoritative resources:

- ISO/ASTM 52907 (feedstock characterization) and 52904 (LPBF practice): https://www.iso.org

- ASTM F3184 (additive manufacturing 316L by PBF), ASTM F3302 (AM process control), ASTM A967 (passivation): https://www.astm.org

- ASM Handbook: Additive Manufacturing; Corrosion and Environmental Degradation: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: HIP + Electropolish Improves Chloride Resistance of LPBF 316L Heat Exchanger Cores (2025)

- Background: An energy OEM needed compact heat exchangers with leak‑tight channels and improved pitting resistance in chlorinated seawater.

- Solution: Used spherical 316L powder (15–45 μm) with tight O/N/H control; LPBF with optimized gas flow; HIP at 1150°C/100 MPa/2 h; automated electropolish and ASTM A967 passivation.

- Results: Helium leak rate <1×10⁻⁹ mbar·L/s; CT‑verified density 99.90%; ASTM G48 Method A pitting onset delayed >3× vs. bead‑blasted control; production yield +11%.

Case Study 2: Binder‑Jetted 316L Manifolds with Sinter‑HIP Achieve Wrought‑like Properties (2024)

- Background: A robotics manufacturer sought cost‑effective, complex manifolds with internal channels not machinable from bar.

- Solution: Binder jetting 316L with controlled debind/sinter cycle followed by HIP; introduced powder passport traceability and SPC on dimensional shrinkage.

- Results: Final density 99.5%; tensile UTS 560 MPa, elongation 40%; leak‑tight without impregnation; unit cost −18% vs. machined assembly at 5k units/year.

Expert Opinions

- Dr. John Todaro, Materials Engineer, ASTM Committee F42 on Additive Manufacturing Technologies

- Viewpoint: “For Stainless Steel 316 Metal Powder, consistent powder characterization per ISO/ASTM 52907 and process control to F3302 are foundational for reproducible mechanical and corrosion performance.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “LPBF 316L has matured to production—success now hinges on integrated post‑processing and quality data, not just the build.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Gas flow dynamics and oxygen management remain decisive for surface quality and defect control in austenitic steels; AI‑assisted in‑situ monitoring reduces CT burden.”

Affiliation links:

- ASTM AM CoE: https://amcoe.org

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ASTM F3184 (PBF 316L), ASTM F3302 (process control), ASTM A967/A380 (passivation/cleaning), ISO/ASTM 52907/52904

- Simulation/design: Ansys Additive, Simufact Additive for scan strategy/distortion; nTopology for lattice heat‑exchange cores

- QA/monitoring: Layer imaging and melt‑pool analytics (EOS, SLM Solutions, Renishaw); CT scanning; LECO O/N/H analyzers (https://www.leco.com); laser diffraction PSD

- Corrosion testing: ASTM G48 (pitting), ASTM G150 (CREVCORR), salt spray per ASTM B117 (comparative)

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb 316/316L datasheets (https://www.matweb.com)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trend KPI table with sources; provided two case studies (LPBF heat exchanger cores and binder‑jetted manifolds); added expert viewpoints with affiliations; compiled standards, simulation, QA, and corrosion testing resources for Stainless Steel 316 Metal Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO standards update, major OEMs publish new oxygen/gas‑flow specs, or new datasets on HIP/electropolish effects on AM 316L corrosion and fatigue are released.