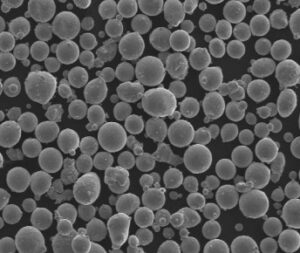

kugelförmige Pulver beziehen sich auf Pulvermaterialien mit einer kugelförmigen Partikelmorphologie, die durch fortschrittliche Herstellungsverfahren produziert werden. Dieser Leitfaden befasst sich mit den Eigenschaften, Produktionsmethoden, Anwendungen, Spezifikationen, Vorteilen und Lieferanten von kugelförmigen Pulvern in verschiedenen Branchen.

Überblick über kugelförmige Pulver

Sphärische Pulver enthalten kleine kugelförmige Partikel, die gegenüber unregelmäßigen Pulverformen Vorteile bieten:

- Verbesserte Fließfähigkeit und Packungsdichte

- Geringere innere Hohlräume und Porosität

- Gleichmäßige Partikelgrößenverteilung

- Glattere Oberfläche der gesinterten Endteile

- Leichtere Dispergierbarkeit in Flüssigkeiten

Die sphärische Morphologie ist vorteilhaft für Metallpulver, die in der additiven Fertigung, der Pulvermetallurgie, dem thermischen Spritzen, dem Metallspritzguss und anderen pulverbasierten Anwendungen eingesetzt werden.

Produktionsmethoden für kugelförmige Pulver

Zu den gängigen Verfahren zur Herstellung von kugelförmigen Pulvern gehören:

- Gaszerstäubung – Der Hochdruck-Inertgasstrahl schmilzt und zersetzt den Metallstrom in feine Tröpfchen, die sich zu kugelförmigem Pulver verfestigen.

- Plasma-Zerstäubung Metall wird mit einem Plasmabrenner geschmolzen und durch Inertgas in kugelförmige Partikel zerstäubt.

- Elektroden-Induktionsschmelzen Metallbarren werden durch Induktion geschmolzen und durch Zentrifugalkräfte zu Tropfen geformt, die sich zu einem kugelförmigen Pulver verfestigen.

- Chemische Methoden – Kontrollierte chemische Fällungsreaktionen erzeugen kugelförmige Partikel aus Metallsalzen.

Die Gaszerstäubung mit Steuerung der Prozessparameter ermöglicht die gleichmäßige Erzielung der gewünschten Pulvergrößenverteilung und sphärischen Morphologie. Das Plasmaverfahren ermöglicht die Sphärizität von reaktiven Legierungen wie Titan und Titanaluminiden.

Anwendungen von sphärischen Pulvern

| Industrie | Anwendungen |

|---|---|

| Additive Fertigung | 3D-Druck von Metallen wie rostfreiem Stahl, Titan und Nickellegierungen |

| Pulvermetallurgie | Herstellung von eisenhaltigen und nicht eisenhaltigen P/M-Teilen |

| Metall-Spritzgießen | Herstellung kleiner, komplexer Teile mit guter Leistung |

| Thermisches Spray | Verschleiß- und korrosionsbeständige Beschichtungen |

| Elektronik | Leitfähige Pasten und Dickschichten |

| Keramik | Einheitliche Vorstufenmaterialien für Keramik |

| Pharmazeutika | Wirkstoffpartikel mit verbesserter Fließfähigkeit und Dispergierbarkeit |

Vorteile der kugelförmigen Morphologie:

- Höhere Packungsdichten für gesinterte P/M-Teile

- Geringere Oberflächenrauhigkeit der fertigen Komponenten

- Geringere Porosität bei der additiven Fertigung

- Verbesserte Fließfähigkeit beim Spritzgießen

- Gleichmäßige Dicke und Deckkraft für thermische Spritzschichten

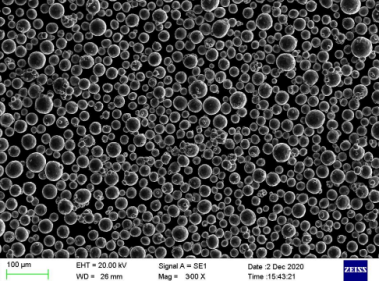

Spezifikationen von kugelförmigen Pulvern

Kugelförmige Pulver werden durch folgende Parameter charakterisiert::

| Parameter | Typische Werte |

|---|---|

| Materialien | Metalle, Legierungen, Keramiken, Verbundwerkstoffe |

| Partikelgröße | 1 – 150 Mikrometer |

| Partikelform | Sphärizität > 0.9 |

| Größenverteilung | Kontrolliert nach Anwendung |

| Durchflussmenge | 25 – 35 s/50g |

| Scheinbare Dichte | Bis zu 60 % der theoretischen Dichte |

| Oxidgehalt | < 300 ppm für reaktive Metalle |

| Oberflächenrauhigkeit | 1,5 μm |

| Porosität | < 5% für kugelförmiges vs. 20% für unregelmäßiges Pulver |

Die Pulver werden hinsichtlich der Größenverteilung, der Zusammensetzung und der Anwendungsmethode individuell angepasst.

Lieferanten von kugelförmigen Pulvern

Zu den weltweit wichtigsten Anbietern von kugelförmigen Pulvern gehören:

| Unternehmen | Pulverförmige Materialien |

|---|---|

| Sandvik Fischadler | Titan-, Nickel- und Kobalt-Legierungen |

| TLS Technik | Titan, Werkzeugstähle, Kupfer |

| Hoganas | Eisen, nichtrostende Stähle |

| Praxair | Titan, Wolfram, Tantal |

| Zimmerer-Zusatzstoff | Kobalt-Chrom, Inconel, Rostfreie Stähle |

| LPW-Technologie | Titan, Aluminium, Magnesium |

Die Lieferanten investieren in Gaszerstäubung und Plasmatechnologie, um qualitativ hochwertige kugelförmige Pulver herzustellen. Es werden Anpassungsdienste angeboten.

Vorteile der Verwendung von sphärischen Pulvern

Einige wichtige Vorteile der Verwendung von kugelförmigen Pulvern:

- Verbesserte Dichte und geringere Porosität in Sinterteilen

- Ermöglicht komplexe Geometrien durch besseren Pulverfluss beim Spritzgießen

- Geringere Oberflächenrauhigkeit durch geringere Verzahnung der Partikel

- Einheitliche Zusammensetzung und Gefüge

- Größere Bandbreite an erreichbaren Partikelgrößen

- Verbesserte Wiederverwendbarkeit und Wiederverwendung von Pulver

Die sphärische Morphologie verbessert die Herstellbarkeit, die Eigenschaften und die Leistung von pulverbasierten Anwendungen.

Herausforderungen bei sphärischen Pulvern

Einige Herausforderungen im Zusammenhang mit kugelförmigen Pulvern:

- Hohe Produktionskosten im Vergleich zu gaszerstäubtem unregelmäßigem Pulver

- Begrenzte Fähigkeit, große Mengen zu produzieren

- Begrenzt auf kleinere Partikelgrößenbereiche

- Besondere Handhabung erforderlich, um Partikelschäden zu vermeiden

- Oxidationsrisiko für reaktive Materialien ohne inerte Atmosphäre

- Erfordert fortschrittliche Charakterisierungs- und Testmethoden

Kostenvergleich mit unregelmäßigen Pulvern

| Pulver Typ | Kosten pro kg |

|---|---|

| Unregelmäßige Nickellegierung | $30-60 |

| Sphärische Nickellegierung | $45-90 |

| Unregelmäßige Titanlegierung | $80-150 |

| Sphärische Titanlegierung | $120-220 |

Höhere Kosten aufgrund der speziellen Herstellung, aber verbesserte Eigenschaften rechtfertigen den Einsatz in Bereichen, in denen die Leistung entscheidend ist.

FAQs

F: Was ist die Sphärizität von Pulver und wie wird sie gemessen?

A: Die Sphärizität gibt an, wie nah das Partikel an einer perfekten Kugel ist. Sie wird mithilfe von Bildanalysesoftware und quantitativen Formfaktoren gemessen.

F: Welchen Vorteil hat die Kugelförmigkeit bei Metallpulver?

A: Sphärisches Pulver verbessert die Fließfähigkeit, die Packungsdichte, die Mikrostruktur und Eigenschaften wie Zugfestigkeit und Ermüdungslebensdauer in Sinter- und AM-Teilen.

F: Wie klein können kugelförmige Pulver hergestellt werden?

A: Mit fortschrittlichen Gaszerstäubungsmethoden können kugelförmige Pulver bis in den Nanobereich von 1-100 nm Größe hergestellt werden. Die durchschnittliche Größe liegt jedoch meist über 10 Mikrometer.

F: In welchen Branchen werden kugelförmige Pulver am häufigsten verwendet?

A: Die additive Fertigung und die Pulvermetallurgie sind die größten Abnehmer von sphärischen Pulvern, da sie erhebliche Vorteile bieten.

F: Was sind die Grenzen von kugelförmigen Pulvern?

A: Hohe Kosten, kleinere Produktionsmengen, Oxidationsrisiken bei der Handhabung und begrenzte Größenbereiche schränken die Anwendbarkeit ein. Unregelmäßiges Pulver wird weiterhin häufiger verwendet.

F: Wie werden sphärische und nicht sphärische Pulver unterschieden?

A: Quantitativ durch Software gemessene Formfaktoren wie Rundheit, Rundheit und Seitenverhältnis. Qualitative Formdeskriptoren wie kugelförmig, unregelmäßig, dendritisch, Popcorn werden ebenfalls verwendet.

F: Gibt es gesundheitliche Risiken im Zusammenhang mit kugelförmigen Pulvern?

A: Ja, die Gefahr des Einatmens besteht wie bei jedem feinen Pulver. Geeignete technische Kontrollen, Belüftung und PSA müssen für eine sichere Handhabung verwendet werden.

Schlussfolgerung

Sphärische Pulver bieten gegenüber unregelmäßigen Pulvern erhebliche Vorteile für Herstellungsverfahren wie die additive Fertigung von Metallen und das Spritzgießen. Dieser Leitfaden befasst sich mit Produktionsmethoden für sphärische Pulver, wichtigen Anwendungen in verschiedenen Branchen, Spezifikationen, Vorteilen bei den Eigenschaften und der Leistung von Teilen, Kostenvergleichen und der Anbieterlandschaft. Die Zukunft sieht vielversprechend aus, denn sphärische Pulver werden zunehmend für kritische Anwendungen eingesetzt.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations