Stellen Sie sich ein Material vor, das sengenden Temperaturen widersteht, unerbittlich korrosionsbeständig ist und zu komplizierten Komponenten geformt werden kann. Dies ist die Realität von Pulver auf Nickelbasiseine Klasse fein gemahlener metallischer Partikel, die verschiedene Branchen revolutioniert.

Eintauchen in die kompositorische Landschaft

Nickel bildet die Grundlage dieser Pulver, die in der Regel einen Reinheitsgrad von über 99 % aufweisen. Die wahre Magie liegt jedoch in der strategischen Zugabe anderer Elemente, die jeweils eine spezifische Rolle spielen:

Chrom: Verbessert die Hochtemperaturbeständigkeit und die Oxidationsbeständigkeit.

Molybdän: Verstärkt die Festigkeit bei erhöhten Temperaturen.

Aluminium und Titan: Sie tragen zu leichten Eigenschaften bei und erhalten gleichzeitig die Festigkeit.

Tantal und Niob: Weitere Steigerung der Hochtemperaturfähigkeit.

Dieser sorgfältige Legierungsprozess ermöglicht ein breites Spektrum an Eigenschaften, mit denen das Pulver auf spezifische Anwendungen zugeschnitten werden kann.

Anwendungen von Pulver auf Nickelbasis

Pulver auf Nickelbasis stehen im Mittelpunkt verschiedener Anwendungen, die jeweils ihre einzigartigen Eigenschaften nutzen:

Additive Fertigung (AM):

Pulver auf Nickelbasis sind die Bausteine für dieses innovative Verfahren. Diese feinen, metallischen Partikel, die hauptsächlich aus Nickel bestehen und oft mit anderen Elementen kombiniert werden, fungieren als Tinte im AM-Drucker. Sie werden akribisch Schicht für Schicht aufgetragen, bis das gewünschte 3D-Objekt Form annimmt. Diese transformative Technologie eröffnet eine Welt der Möglichkeiten und verschiebt die Grenzen dessen, was wir entwerfen und herstellen können.

Lassen Sie uns einige der bemerkenswerten Anwendungen von nickelbasierten Pulvern in der AM näher beleuchten:

Die Eroberung des Himmels: Turbinenschaufeln – Im Herzen eines Düsentriebwerks, wo die Temperaturen in die Höhe schnellen und der Druck unvorstellbare Höhen erreicht, Pulver auf Nickelbasis werden die Helden. Sie werden für die Herstellung von Turbinenschaufeln verwendet, den Arbeitspferden, die die Energie heißer Gase in Schubkraft umwandeln und Flugzeuge vorwärts treiben. Diese Schaufeln müssen unglaublich stark und widerstandsfähig gegen extreme Hitze und Druck sein, und Pulver auf Nickelbasis bieten genau diese Eigenschaften, was sie zum perfekten Material für diese anspruchsvolle Anwendung macht.

Heilung und Innovation: Medizinische Implantate – Der menschliche Körper ist ein komplexes und empfindliches System. Wenn ein medizinischer Eingriff notwendig ist, müssen die verwendeten Materialien biokompatibel sein, d. h. sie müssen mit dem Körper koexistieren können, ohne Schaden anzurichten. Pulver auf Nickelbasis bieten eine außergewöhnliche Biokompatibilität und hervorragende Haltbarkeit. Sie werden zur Herstellung medizinischer Implantate wie Hüftprothesen und Zahnimplantate verwendet, die sich nahtlos in den Körper integrieren, die Funktion wiederherstellen und die Lebensqualität verbessern.

Der Griff nach den Sternen: Komponenten für die Luft- und Raumfahrt – In dem unermüdlichen Streben nach leichteren und stärkeren Materialien für Flugzeuge, Pulver auf Nickelbasis spielen eine entscheidende Rolle. AM ermöglicht die Herstellung komplizierter Luft- und Raumfahrtkomponenten mit komplexen Geometrien bei einem unglaublichen Verhältnis von Festigkeit und Gewicht. Dies führt zu leichteren, treibstoffeffizienteren Flugzeugen und verschiebt die Grenzen des Fliegens und der Forschung.

Thermisches Spritzen:

Das thermische Spritzen ist vergleichbar mit dem Lackieren mit geschmolzenem Metall. Pulver auf Nickelbasis werden in einen Strom heißer, winziger Partikel umgewandelt, die dann mit hoher Geschwindigkeit auf eine Zieloberfläche geschleudert werden. Beim Aufprall verfestigen sich diese Partikel schnell und bilden eine dünne, aber robuste Metallschicht. Diese Beschichtung wirkt wie eine zweite Haut, die dem Objekt verbesserte Eigenschaften verleiht und es widerstandsfähiger macht:

Korrosion’s Corrosive Grip: Rohrleitungen, Ventile und andere Ausrüstungen, die rauen Umgebungen wie Meerwasser oder Chemikalien ausgesetzt sind, sind besonders anfällig für Korrosion, einen Prozess, der das Metall angreift. Pulver auf Nickelbasis bilden Beschichtungen, die sehr korrosionsbeständig sind, das darunter liegende Material wirksam abschirmen und seine Lebensdauer verlängern.

Der unerbittliche Angriff von Verschleiß und Abnutzung: Maschinen und Werkzeuge sind ständiger Reibung und Abnutzung ausgesetzt, was schließlich zu ihrem Ausfall führt. Pulver auf Nickelbasis kann so formuliert werden, dass verschleißfeste Beschichtungen entstehen, die die Reibung deutlich verringern und die Lebensdauer der Bauteile verlängern, was zu Kosteneinsparungen und geringeren Ausfallzeiten führt.

Hitze’s Unerbittlicher Griff: Bei Anwendungen wie Wärmetauschern und anderen Wärmemanagementsystemen ist eine effiziente Wärmeübertragung entscheidend. Pulver auf Nickelbasis können speziell wegen ihrer hervorragenden Wärmeleitfähigkeit ausgewählt werden, die einen optimalen Wärmefluss gewährleistet und eine Überhitzung verhindert, die empfindliche Geräte beschädigen kann.

Pulvermetallurgie (PM):

Präzise Filtration: Leistungsstarke Filter – Im Bereich der chemischen Verarbeitung und der Filtrationssysteme ist Präzision das A und O. Pulver auf Nickelbasis ermöglichen die Schaffung von Hochleistungsfilter mit genau kontrollierten Porengrößen und außergewöhnlicher Filtereffizienz. Diese Filter können auf die Abscheidung spezifischer Verunreinigungen zugeschnitten werden, um die Reinheit und Integrität verschiedener Produkte und Prozesse zu gewährleisten.

Leiten mit Zuversicht: Elektrische Kontakte – Der reibungslose Stromfluss ist für unzählige Anwendungen, von elektronischen Geräten bis hin zu Stromnetzen, von entscheidender Bedeutung. Pulver auf Nickelbasis sind maßgeblich an der Schaffung von elektrische Kontaktesind die entscheidenden Komponenten, die Stromkreise verbinden und eine nahtlose Stromübertragung gewährleisten. Diese Kontakte bieten hervorragende LeitfähigkeitSie gewährleisten minimale elektrische Verluste und zeichnen sich durch VerschleißfestigkeitDadurch wird eine zuverlässige Leistung über längere Zeiträume gewährleistet.

Unerbittliche Schärfe: Schneidende Werkzeuge Das Herzstück eines jeden Schneidevorgangs liegt in der Fähigkeit des Werkzeugs, eine scharfe Schneide zu halten. Pulver auf Nickelbasis werden verwendet zur Herstellung Schneidewerkzeuge mit außergewöhnlichen HärteDadurch können sie mühelos durch zähe Materialien schneiden. Darüber hinaus können diese Pulver so formuliert werden, dass sie ihre Schärfe über einen längeren Zeitraum beibehalten, was die Notwendigkeit eines häufigen Austauschs minimiert und die Effizienz der Bearbeitung insgesamt erhöht.

Verstehen der wichtigsten Merkmale und Eigenschaften

Die folgende Tabelle gibt einen Überblick über die wichtigsten Merkmale und Eigenschaften von Pulvern auf Nickelbasis:

| Merkmal/Eigenschaft | Beschreibung |

|---|---|

| Zusammensetzung | Hauptsächlich Nickel, legiert mit Elementen wie Chrom, Molybdän, Aluminium, Titan, Tantal und Niob. |

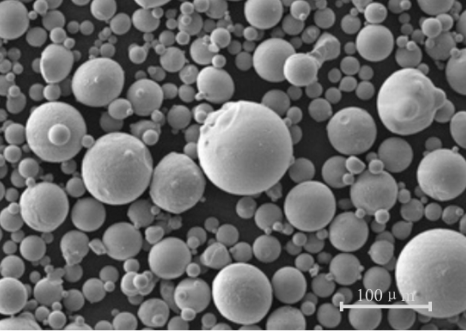

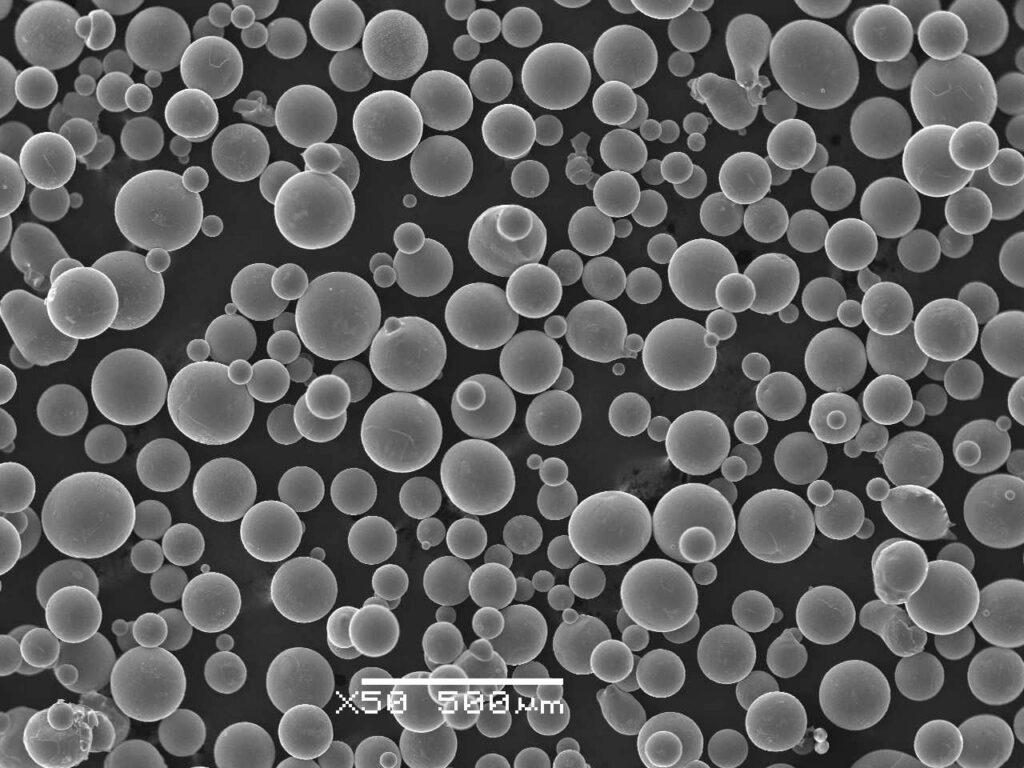

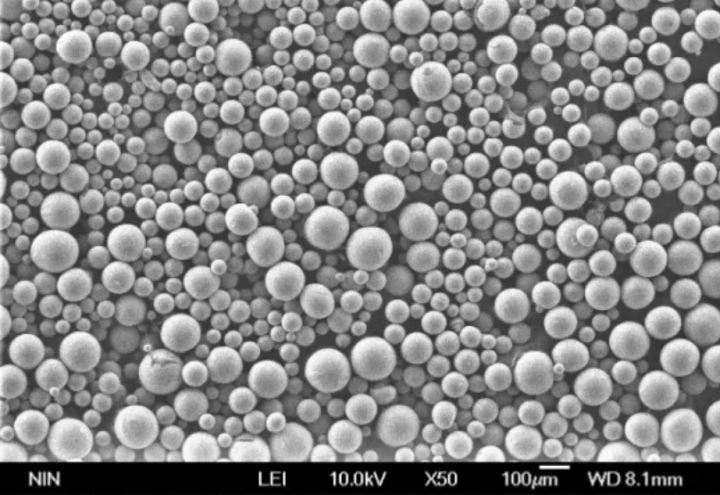

| Partikelgröße und Morphologie | Sie haben in der Regel eine Größe von 10 bis 150 Mikrometern und eine kugelförmige oder unregelmäßige Form. |

| Dichte | Im Allgemeinen zwischen 7,5 und 9 g/cm³, je nach der spezifischen Zusammensetzung der Legierung. |

| Schmelzpunkt | Variiert je nach Legierungselementen und liegt typischerweise zwischen 1300°C und 1600°C. |

| Hochtemperaturfestigkeit | Behält seine Festigkeit und strukturelle Integrität auch bei hohen Temperaturen bei. |

| Korrosionsbeständigkeit | Ausgezeichnete Beständigkeit gegen verschiedene korrosive Umgebungen, einschließlich Oxidation, Säuren und Laugen. |

| Verschleißfestigkeit | Hervorragende Widerstandsfähigkeit gegen Abnutzung und Verschleiß, wodurch die Lebensdauer der Komponenten verlängert wird. |

Navigieren durch die Welt der Spezifikationen, Größen, Güteklassen und Normen

Die Auswahl des geeigneten Pulvers auf Nickelbasis ist entscheidend für eine optimale Leistung. Mehrere Faktoren müssen berücksichtigt werden:

Spezifikationen:

Chemische Zusammensetzung: Präzise Prozentsätze von Bestandteilen, um spezifische Anwendungsanforderungen zu erfüllen.

Partikelgrößenverteilung: Beeinflusst die Fließfähigkeit, die Packungsdichte und die Eigenschaften des Endprodukts.

Morphologie der Oberfläche: Beeinflusst das Verhalten des Pulvers bei verschiedenen Verarbeitungstechniken.

Größen und Qualitäten:

Pulver auf Nickelbasis sind in einer Reihe von Größen erhältlich, in der Regel zwischen 10 und 150 Mikron, und eignen sich für verschiedene Anwendungen.

Die verschiedenen Sorten bieten unterschiedliche Reinheitsgrade und spezifische Eigenschaften, die auf die jeweiligen Bedürfnisse zugeschnitten sind.

Normen:

Etablierte Normen wie ASTM International (ASTM) und die Internationale Organisation für Normung (ISO) gewährleisten eine gleichbleibende Qualität und Leistung von Pulvern auf Nickelbasis.

Eine vergleichende Analyse: Abwägung der Vor- und Nachteile

Obwohl Pulver auf Nickelbasis zahlreiche Vorteile bieten, sollte man sich ihrer Grenzen bewusst sein:

Vorteile:

Außergewöhnliche Leistung bei hohen Temperaturen: Ideal für Anwendungen wie Turbinen und Wärmetauscher.

Hervorragende Korrosionsbeständigkeit: Schützt vor rauen Umgebungsbedingungen und verlängert die Lebensdauer von Komponenten in anspruchsvollen Anwendungen.

Erhöhte Verschleißfestigkeit: Minimiert den Verschleiß, was zu einer längeren Produktlebensdauer und geringeren Wartungskosten führt.

Anpassungsfähige Eigenschaften: Durch verschiedene Legierungskombinationen können Pulver auf Nickelbasis an spezifische Anwendungsanforderungen angepasst werden.

Vielseitigkeit: Anwendbar in verschiedenen Branchen, von Luft- und Raumfahrt über Energie bis hin zu Medizin und Fertigung.

Beschränkungen:

Kosten: Im Vergleich zu einigen herkömmlichen Materialien können Pulver auf Nickelbasis aufgrund ihrer komplexen Herstellungsverfahren und einzigartigen Eigenschaften teurer sein.

Überlegungen zu Gesundheit und Sicherheit: Nickelstaub kann bei unsachgemäßer Handhabung während der Verarbeitung ein Gesundheitsrisiko darstellen. Die Umsetzung angemessener Sicherheitsprotokolle und die Einhaltung der empfohlenen Handhabungsverfahren sind entscheidend.

Komplexität der Verarbeitung: Die Verwendung von Pulvern auf Nickelbasis in bestimmten Techniken wie AM könnte spezielle Ausrüstung und Fachwissen erfordern, was die Produktionskosten und die Komplexität erhöhen könnte.

FAQs

| Frage | Antwort |

|---|---|

| Was sind die verschiedenen Arten von Pulvern auf Nickelbasis? | Die spezifische Art des Pulvers auf Nickelbasis wird durch seine Legierungselemente und deren Anteile bestimmt. Zu den gebräuchlichen Typen gehören Inconel, Invar, Monel und Hastelloy, die jeweils einzigartige Eigenschaften für bestimmte Anwendungen aufweisen. |

| Wie werden Pulver auf Nickelbasis hergestellt? | Es kommen verschiedene Methoden zum Einsatz, darunter das Carbonylverfahren, die Wasserzerstäubung und die Plasmazerstäubung. Jede Methode bietet unterschiedliche Vorteile und Einschränkungen, die die Eigenschaften des Pulvers beeinflussen. |

| Welche neuen Anwendungen von Pulvern auf Nickelbasis gibt es? | Forschung und Entwicklung werden fortgesetzt, um Anwendungen in Bereichen wie Batterietechnologie, Brennstoffzellen und Leichtbau für nachhaltige Transportlösungen zu untersuchen. |

| Wo kann ich weitere Informationen über Pulver auf Nickelbasis finden? | Seriöse Branchenverbände, akademische Forschungsarbeiten und technische Ressourcen von vertrauenswürdigen Herstellern können weitere Details und Erkenntnisse liefern. |

Schlussfolgerung

Pulver auf Nickelbasis sind ein Beweis für die Fortschritte in der Materialwissenschaft. Ihre außergewöhnlichen Eigenschaften haben verschiedene Industriezweige revolutioniert und die Herstellung von leistungsstarken, langlebigen und innovativen Komponenten ermöglicht. Mit der Fortsetzung der Forschung und Entwicklung können wir in Zukunft noch mehr spannende Anwendungen für diese vielseitigen Materialien erwarten.