Im Bereich der additiven Fertigung von Metallen ist die Wahl des Pulvers so etwas wie die Wahl eines Champions für Ihr Team. Jeder Kandidat bringt einzigartige Stärken und Schwächen mit sich, und die Wahl des richtigen Pulvers hängt von den spezifischen Anforderungen Ihres Projekts ab. Heute betreten wir die Arena und werden Zeuge des Kampfes der Titanen: Niedrig legiertes Stahlpulver gegen ein Geschwader seiner metallischen Widersacher.

Wir befassen uns mit den Eigenschaften, Anwendungen und Schlachtrufen (Vor- und Nachteilen) der einzelnen Pulversorten, damit Sie eine strategische Auswahl für Ihre nächste 3D-Druck-Eroberung treffen können.

Niedrig legiertes Stahlpulver: Das Arbeitspferd Krieger

Niedrig legiertes Stahlpulver (LASP) ist eine beeindruckende Kraft im Bereich der additiven Metallfertigung. Betrachten Sie es als den zuverlässigen Ritter in glänzender Rüstung, der eine überzeugende Mischung aus Stärke, Erschwinglichkeit und Vielseitigkeit bietet. Aber wie jeder Kämpfer hat auch er seine Grenzen.

Zusammensetzung und Merkmale:

LASP ist ein Pulver auf Eisenbasis, das mit geringen Mengen an Elementen wie Mangan, Chrom, Nickel und Molybdän legiert ist. Diese Legierungselemente sind zwar minimal, verbessern aber seine mechanischen Eigenschaften im Vergleich zu reinem Eisenpulver erheblich.

Eigenschaften:

- Hohe Festigkeit und Härte: LASP weist im Vergleich zu vielen anderen Metallpulvern eine höhere Festigkeit und Härte auf. Dies macht es zu einer idealen Wahl für Bauteile, die hohen Belastungen und Kräften standhalten müssen, wie z. B. Zahnräder, Kettenräder und Werkzeuge.

- Gute Zähigkeit und Plastizität: LASP ist zwar nicht der flexibelste Kandidat, bietet aber ein respektables Gleichgewicht zwischen Festigkeit und einem gewissen Maß an Biegsamkeit. Dadurch können die Teile einen gewissen Aufprall abfedern, ohne dass es zu einem Sprödbruch kommt.

- Anständige Verschleiß- und Korrosionsbeständigkeit: Das Vorhandensein von Legierungselementen wie Chrom kann die Verschleißfestigkeit von LASP erhöhen, wodurch es sich für Anwendungen eignet, die Reibung und rauen Umgebungen ausgesetzt sind.

- Erschwinglich: Im Vergleich zu einigen exotischen Metallpulvern ist LASP eine relativ kostengünstige Option. Dies öffnet Türen für Projekte, bei denen das Budget eine wichtige Rolle spielt.

- Breites Spektrum an Bedruckbarkeit: LASP weist eine gute Fließfähigkeit und Laserkompatibilität auf und eignet sich daher für verschiedene additive Fertigungsverfahren wie Laser Powder Bed Fusion (LPBF).

Anwendungen:

LASP wird in einer Vielzahl von Industriezweigen eingesetzt, unter anderem:

- Automobilindustrie: Zahnräder, Ritzel, Motorteile

- Luft- und Raumfahrt: Klammern, Strukturelemente

- Industrielle Maschinen: Werkzeuge, Matrizen, Lehren, Vorrichtungen

- Konsumgüter: Sportgeräte, Hardware

Spezifikationen, Größen, Güteklassen und Normen:

LASP gibt es in einer Vielzahl von Spezifikationen, Größen und Qualitäten, je nach Hersteller und gewünschten Eigenschaften. Zu den gängigen Normen gehören ASTM International (ASTM) und die Metal Powder Industries Federation (MPIF). Hier ein kleiner Einblick in die Variationen:

| Parameter | Beschreibung |

|---|---|

| Größe | liegt in der Regel zwischen 15 und 150 Mikrometern |

| Klasse | Kann je nach den spezifischen Legierungselementen und ihren Anteilen variieren |

| Normen | Zu den gängigen Normen gehören ASTM A29, ASTM B294, MPIF 05 |

Pro und Kontra von Niedrig legiertes Stahlpulver

| Vorteil | Nachteil |

|---|---|

| Hohe Festigkeit und Härte | Geringere Duktilität im Vergleich zu einigen anderen Metallpulvern |

| Gute Zähigkeit und Plastizität | Kann in extremen Umgebungen anfällig für Rost und Korrosion sein |

| Erschwinglich | Kann eine Nachbearbeitung für eine optimale Oberflächenbeschaffenheit erfordern |

| Breites Spektrum an Bedruckbarkeit | Nicht ideal für Anwendungen, die eine hohe Korrosionsbeständigkeit erfordern |

Die Metallpulver-Posse: Eine Liga der außergewöhnlichen Materialien

Während LASP in vielen Anwendungen die Oberhand hat, bieten andere Metallpulver für bestimmte Anforderungen deutliche Vorteile. Im Folgenden werden einige der wichtigsten Konkurrenten im Bereich der Metallpulver vorgestellt:

1. Pulver aus rostfreiem Stahl (316L, 17-4 PH): Diese Krieger glänzen durch ihre Widerstandsfähigkeit gegen Korrosion und hohe Temperaturen. Stellen Sie sie sich als stoische Wächter vor, ideal für Anwendungen in rauen Umgebungen wie Schiffskomponenten oder medizinische Implantate.

2. Werkzeugstahlpulver (Schnellarbeitsstahl M2, Werkzeugstahl H13): Betrachten Sie sie als die Berserker der Gruppe. Werkzeugstahlpulver zeichnen sich durch außergewöhnliche Härte und Verschleißfestigkeit aus und eignen sich daher perfekt für Schneidwerkzeuge, Matrizen und Formen, die extremem Verschleiß standhalten müssen.

3. Aluminium-Pulver (AlSi10Mg, AlSi7Mg): Bei diesen Leichtbau-Champions stehen Agilität und Geschwindigkeit im Vordergrund. Aluminiumpulver bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht und eine gute Korrosionsbeständigkeit, was sie ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie macht

4. Pulver auf Nickelbasis (Inconel 625, Inconel 718): Stellen Sie sich diese als die hitzebeständigen Alchemisten vor. Pulver auf Nickelbasis zeichnen sich in Hochtemperaturumgebungen durch ihre außergewöhnliche Oxidations- und Kriechbeständigkeit aus. Sie finden Anwendung in Düsentriebwerken, Gasturbinen und anderen Komponenten, die extremer Hitze ausgesetzt sind.

5. Titan-Pulver (CP Ti, Ti-6Al-4V): Sie sind die edlen Krieger und bieten eine einzigartige Mischung aus Festigkeit, geringem Gewicht und hervorragender Biokompatibilität. Titanpulver sind aufgrund ihrer Gewichtsersparnis und ihrer Verträglichkeit mit dem menschlichen Körper besonders wertvoll für Bauteile in der Luft- und Raumfahrt sowie für medizinische Implantate.

6. Kupfer-Pulver: Sie sind sozusagen die Stromleiter der Gruppe. Kupferpulver zeichnen sich durch eine außergewöhnliche thermische und elektrische Leitfähigkeit aus und sind daher ideal für Anwendungen in Kühlkörpern, elektrischen Bauteilen und zur elektromagnetischen Abschirmung.

7. Kobalt-Chrom-Pulver (CoCrMo): Stellen Sie sich diese Pulver als die Meister der Verschleißfestigkeit vor. Kobalt-Chrom-Pulver werden häufig im medizinischen Bereich für Implantate wie künstliche Gelenke verwendet und bieten eine außergewöhnliche Verschleißfestigkeit und Biokompatibilität.

8. Wolfram-Pulver: Diese Schwergewichte haben es in Sachen Dichte in sich. Wolframpulver sind unglaublich dicht und bieten hervorragende Eigenschaften für Strahlenschutz- und Panzerungsanwendungen.

9. Edelmetallpulver (Gold, Silber, Platin): Es handelt sich um die Elite der Edelmetalle, die wegen ihrer einzigartigen Eigenschaften und Ästhetik geschätzt werden. Edelmetallpulver finden aufgrund ihrer Leitfähigkeit, Korrosionsbeständigkeit und Biokompatibilität Anwendung in Schmuck, Elektronik und sogar in einigen medizinischen Geräten.

10. Pulver von Refraktärmetallen (Tantal, Molybdän): Stellen Sie sich diese als die Hitzeschilde der Gruppe vor. Refraktärmetallpulver haben einen unglaublich hohen Schmelzpunkt und sind daher ideal für Anwendungen in Öfen, Tiegeln und anderen Hochtemperaturumgebungen.

Eine Geschichte von zwei Titanen: Ein Seite-an-Seite-Vergleich

Nachdem wir nun unsere Metallpulver-Legion zusammengestellt haben, wollen wir einen direkten Vergleich zwischen LASP und einigen seiner prominenten Konkurrenten anstellen:

| Metrisch | Niedrig legiertes Stahlpulver | Edelstahl-Pulver (316L) | Werkzeugstahl-Pulver (M2) | Aluminium-Pulver (AlSi10Mg) |

|---|---|---|---|---|

| Stärke | Hoch | Hoch | Sehr hoch | Mäßig |

| Härte | Hoch | Mäßig | Sehr hoch | Mäßig |

| Zähigkeit | Mäßig | Mäßig | Niedrig | Hoch |

| Duktilität | Mäßig | Niedrig | Niedrig | Hoch |

| Verschleißfestigkeit | Gut | Mäßig | Sehr hoch | Mäßig |

| Korrosionsbeständigkeit | Mäßig | Hoch | Niedrig | Hoch |

| Gewicht | Schwer | Mäßig | Schwer | Licht |

| Druckbarkeit | Gut | Gut | Mäßig | Gut |

| Kosten | Erschwinglich | Mäßig | Hoch | Mäßig |

| Metrisch | Pulver auf Nickelbasis (Inconel 625) | Titan-Pulver (CP Ti) | Kupfer-Pulver | Kobalt-Chrom-Pulver (CoCrMo) | Wolfram-Pulver |

|---|---|---|---|---|---|

| Stärke | Hoch | Hoch | Niedrig | Hoch | Sehr hoch |

| Härte | Mäßig | Mäßig | Niedrig | Hoch | Sehr hoch |

| Zähigkeit | Mäßig | Hoch | Niedrig | Mäßig | Niedrig |

| Duktilität | Mäßig | Hoch | Hoch | Niedrig | Niedrig |

| Verschleißfestigkeit | Gut | Mäßig | Niedrig | Sehr hoch | Hoch |

| Korrosionsbeständigkeit | Hoch | Mäßig | Niedrig | Mäßig | Niedrig |

| Gewicht | Schwer | Mäßig | Licht | Schwer | Sehr schwer |

| Druckbarkeit | Mäßig | Mäßig | Gut | Mäßig | Mäßig |

| Kosten | Hoch | Hoch | Mäßig | Hoch | Sehr hoch |

Bedarf und Material aufeinander abstimmen

Wie bei jedem guten Battle Royale hängt die Auswahl des Siegers von den spezifischen Anforderungen Ihres Projekts ab. Hier sind einige wichtige Überlegungen, die Ihnen bei der Auswahl helfen können:

- Erforderliche Festigkeit und Härte: Für Anwendungen, die eine hohe Belastbarkeit und Verformungsbeständigkeit erfordern, können LASP, Werkzeugstahlpulver oder Pulver auf Nickelbasis die ideale Wahl sein.

- Duktilität und Zähigkeit: Wenn Ihr Projekt ein gewisses Maß an Biegsamkeit und Schlagfestigkeit erfordert, sind Aluminium- oder Titanpulver möglicherweise besser geeignet.

- Abnutzungswiderstand: Bauteile, die starker Reibung und Verschleiß ausgesetzt sind, profitieren von Werkzeugstahl-, Kobalt-Chrom- oder Wolfram-Pulvern.

- Korrosionsbeständigkeit: In Umgebungen, die zu Rost oder aggressiven Chemikalien neigen, bieten Pulver aus rostfreiem Stahl oder Pulver auf Nickelbasis einen hervorragenden Schutz.

- Überlegungen zum Gewicht: Wenn die Gewichtsreduzierung im Vordergrund steht, sind Aluminium- oder Titanpulver starke Konkurrenten.

- Druckbarkeit: LASP- und Aluminiumpulver lassen sich im Allgemeinen mit verschiedenen additiven Fertigungsverfahren gut drucken. Einige Metallpulver, wie Werkzeugstähle und Nickelbasislegierungen, können jedoch aufgrund ihrer höheren Schmelzpunkte und Fließfähigkeitseigenschaften schwieriger zu drucken sein. Wenden Sie sich an einen Experten für die additive Fertigung von Metallen, um das am besten geeignete Pulver für die von Ihnen gewählte Drucktechnologie zu ermitteln.

- Kosten: Im Vergleich zu vielen exotischen Metallpulvern wie Titan oder Edelmetallen ist LASP eine budgetfreundliche Option. Berücksichtigen Sie jedoch die potenziellen Kosten für die Nachbearbeitung von LASP, wenn eine hochwertige Oberflächenbehandlung erforderlich ist.

Jenseits des Schlachtfelds: Überlegungen zum Erfolg

Die Materialauswahl ist zwar ein wichtiger Schritt, aber nur ein Teil des Puzzles. Hier sind einige zusätzliche Faktoren, die für ein erfolgreiches additives Metallherstellungsprojekt zu berücksichtigen sind:

- Teil Design: Wenn Sie Ihr Teil speziell für die additive Fertigung entwerfen, können Sie das volle Potenzial der Technologie ausschöpfen. Dies kann die Einbindung interner Gitterstrukturen zur Gewichtsreduzierung oder die Entwicklung von Merkmalen beinhalten, die mit herkömmlichen Fertigungsverfahren nur schwer oder gar nicht zu erreichen sind.

- Prozessparameter: Die Optimierung von Laserleistung, Scangeschwindigkeit und anderen Prozessparametern für das von Ihnen gewählte Metallpulver ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften und der Oberflächenbeschaffenheit Ihres gedruckten Teils. Die Zusammenarbeit mit einem erfahrenen AM-Dienstleister kann in dieser Phase von unschätzbarem Wert sein.

- Nachbearbeitung: Je nach Metallpulver und Anwendung können Nachbearbeitungstechniken wie Wärmebehandlung, heißisostatisches Pressen (HIP) oder maschinelle Bearbeitung erforderlich sein, um die gewünschten endgültigen Eigenschaften und Maßgenauigkeit zu erreichen.

FAQ

F: Was ist der Unterschied zwischen Metallpulver und Metallfilament, die beim 3D-Druck verwendet werden?

A: Metallpulver werden hauptsächlich in der additiven Fertigung mittels Pulverbettschmelzen (Powder Bed Fusion, PBF) verwendet, wo ein Laserstrahl die Pulverpartikel selektiv Schicht für Schicht aufschmilzt, um das gewünschte 3D-Objekt herzustellen. Metallfilamente hingegen werden beim Fused Deposition Modeling (FDM) für Metalle verwendet, bei dem ein mit Metall gefüllter Draht durch eine beheizte Düse geführt und Schicht für Schicht aufgetragen wird, um das Objekt zu erzeugen. Das FDM-Verfahren für Metalle ist eine relativ neue Technologie mit Einschränkungen im Vergleich zum PBF-Verfahren, bietet aber potenzielle Vorteile wie eine größere Materialkompatibilität und niedrigere Kosten.

F: Wie sicher ist der Umgang mit Metallpulvern?

A: Metallpulver kann ein Gesundheitsrisiko darstellen, wenn es eingeatmet wird, daher sind angemessene Sicherheitsvorkehrungen wichtig. Dazu gehören die Verwendung eines belüfteten Raums während des Druckvorgangs, das Tragen von geeigneter persönlicher Schutzausrüstung (PSA) wie Handschuhen und Atemschutzmasken sowie die Einhaltung der vom Pulverhersteller empfohlenen sicheren Handhabungsmethoden.

F: Was sind die zukünftigen Trends in der Metallpulvertechnologie?

A: Die Metallpulverlandschaft entwickelt sich ständig weiter. Wir können mit Fortschritten in Bereichen wie:

- Entwicklung neuer Metallpulverlegierungen mit verbesserten Eigenschaften wie höherem Festigkeits-Gewichts-Verhältnis oder verbesserter Korrosionsbeständigkeit.

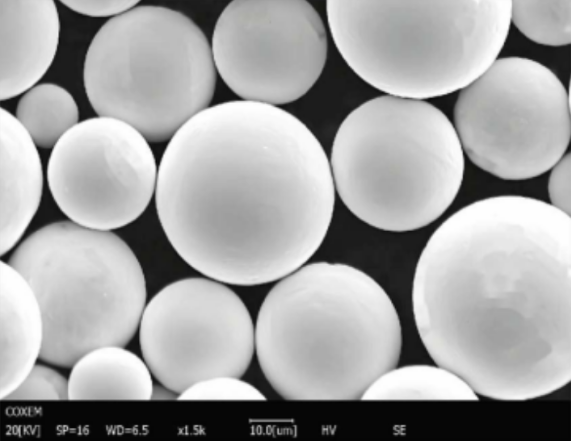

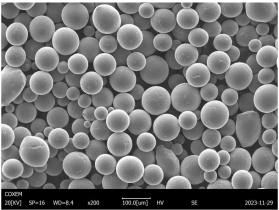

- Fortschritte bei den Pulverherstellungsverfahren zur Herstellung feinerer und gleichmäßigerer Pulverpartikel, die zu einer besseren Bedruckbarkeit und Oberflächengüte führen.

- Verstärkter Fokus auf Nachhaltigkeit, mit der Entwicklung von recycelten Metallpulvern oder Pulvern mit geringeren Umweltauswirkungen.

Das endgültige Urteil: Eine Symphonie der Stärken

Die Wahl des Metallpulvers ist kein Duell, sondern eher ein Orchester der Möglichkeiten. Jedes Metallpulver bringt einzigartige Stärken mit sich, und die optimale Auswahl hängt von den spezifischen Anforderungen Ihres Projekts ab. Wenn Sie die Eigenschaften, Anwendungen und Grenzen der verschiedenen Metallpulver kennen, können Sie eine fundierte Entscheidung treffen und das wahre Potenzial der additiven Fertigung von Metallen ausschöpfen.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) What makes Low Alloy Steel Powder (LASP) a good baseline choice in AM?

- Balanced strength, hardness, and cost; good printability in LPBF; widely available grades to match heat treatment targets, making LASP a value leader for structural and wear parts.

2) When should I select stainless steel powder over LASP?

- Choose 316L/17‑4 PH when corrosion resistance is critical (marine, medical housings) or when post-weld/print passivation and hygiene matter more than ultimate strength-to-cost.

3) How does LASP compare to tool steel powders for wear applications?

- Tool steels (H13, M2) deliver superior hot hardness and abrasion resistance but are harder to print and machine. LASP with appropriate heat treatment and surface finishing can meet moderate wear needs at lower cost.

4) What powder characteristics most affect LASP print success?

- Narrow PSD (typically 15–45 μm for LPBF), high sphericity/low satellites, low residual oxygen, consistent flow (Hall/Carney), and stable apparent/tap density. These drive layer uniformity and reduce lack‑of‑fusion defects.

5) Can I reuse LASP safely in production?

- Yes, with closed-loop inert handling and sieving between builds. Track O/N/H, PSD shift, flow, and density per ISO/ASTM 52907; many shops allow 6–10 reuse cycles with 20–50% virgin blending.

2025 Industry Trends: Low Alloy Steel Powder vs Other Powders

- Cost-performance optimization: Hybrid routes (water atomized + RF plasma spheroidization) make AM-grade LASP competitive for Binder Jetting and LPBF.

- Parameter portability: OEM multi-laser LPBF machines ship validated LASP parameter sets, lowering qualification time relative to Ni/Ti systems.

- Sustainability: Powder circularity programs extend reuse cycles to 8–12, while argon recovery cuts gas consumption by 25–40% at atomizers.

- QC automation: Inline optical/AI inspection reduces satellites and hollow particles across steel powder lines; digital material passports improve traceability.

- Application shift: LASP increasingly replaces cast/tool steel in jigs, fixtures, drivetrain prototypes, and medium-wear components after optimized heat treatment.

2025 Snapshot: Comparative KPIs for Common AM Powders

| KPI (AM-grade) | Niedrig legiertes Stahlpulver | 316L Edelstahl | H13 Werkzeugstahl | AlSi10Mg | Inconel 718 |

|---|---|---|---|---|---|

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 | 15–45 | 15–45 |

| Relative density achievable (%) | 99.5–99.8 | 99.6–99.9 | 99.3–99.7 | 99.0–99.6 | 99.5–99.9 |

| Post-print heat treat complexity | Mäßig | Low–Moderate | Hoch | Mäßig | Hoch |

| Korrosionsbeständigkeit | Mäßig | Hoch | Low–Moderate | Hoch | Hoch |

| Wear/hot hardness | Mäßig | Low–Moderate | Sehr hoch | Low–Moderate | Mäßig |

| Material cost (USD/kg, 2025 est.) | 20–45 | 25–60 | 40–80 | 30–70 | 90–140 |

| Reuse cycles (pre-blend) | 6–10 | 6–10 | 4–8 | 6–10 | 6–10 |

| Notes/Sources | ISO/ASTM 52907, ASTM B specs | Ditto | Ditto | Ditto | Wohlers 2025, OEM datasheets |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703, E1019; NIST AM‑Bench; Wohlers Report 2025

Latest Research Cases

Case Study 1: Hybrid WA + RF Plasma Spheroidization Enables AM-Grade LASP for Binder Jetting (2025)

Background: An industrial OEM needed cost-effective steel parts with tight sintering windows, where gas-atomized LASP pricing strained margins.

Solution: Upgraded water-atomized LASP via RF plasma spheroidization; tightened classification; optimized debind/sinter curves and shrink compensation.

Results: Hausner ratio improved 1.36→1.26; Hall flow achieved 16.9 s/50 g; dimensional Cpk +0.4; tensile met design targets; powder cost 12–20% lower than GA baseline.

Case Study 2: LPBF LASP vs 17‑4 PH for Corrosion-Exposed Fixtures (2024)

Background: A contract manufacturer evaluated whether LASP could replace 17‑4 PH for production fixtures exposed to coolant and mild chlorides.

Solution: Parallel LPBF builds, identical scan strategies; LASP received quench and temper; 17‑4 PH aged to H900. Salt spray and wear tests conducted.

Results: LASP matched stiffness and wear at 15% lower cost but failed chloride pitting threshold reached by 17‑4 PH. Decision: Use LASP for dry or protected fixtures; retain 17‑4 PH for wet service.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Low Alloy Steel Powder, consistent PSD and oxygen control per ISO/ASTM 52907 predict build stability more than incremental laser power tweaks.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Validated multi-laser strategies and robust heat-treatment playbooks let LASP displace conventional tool steels in many jigs and fixtures.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Key viewpoint: “In 2025, digital material passports tied to standard tests are accelerating cross-platform powder qualification for steel families.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powders and testing: B212/B213/B703 (density/flow), E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM validation

https://www.nist.gov/ambench - Senvol Database: Compare materials (including Low Alloy Steel Powder) and machines

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling and explosion protection for metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), Thermo‑Calc (CALPHAD for alloy design), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added 5 FAQs focused on LASP selection and reuse, 2025 comparative KPI table, two recent case studies, expert viewpoints, and curated tools/resources with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major cost/capacity shifts for steel powders, or new OEM parameter sets alter LASP qualification practices.