Einführung

Inconel 600 ist eine beliebte Nickel-Chrom-Legierung, die für ihre außergewöhnliche Beständigkeit gegen hohe Temperaturen und Korrosion bekannt ist. Aufgrund ihrer einzigartigen Eigenschaftskombination findet sie in verschiedenen Branchen breite Anwendung. In den letzten Jahren hat die Entwicklung von Inconel 600-Pulver hat neue Möglichkeiten für die additive Fertigung und andere fortschrittliche Fertigungsverfahren eröffnet. In diesem Artikel werden die Eigenschaften, Anwendungen, Herstellungsverfahren, Vorteile und Herausforderungen im Zusammenhang mit Inconel 600-Pulver untersucht.

Was ist Inconel 600-Pulver?

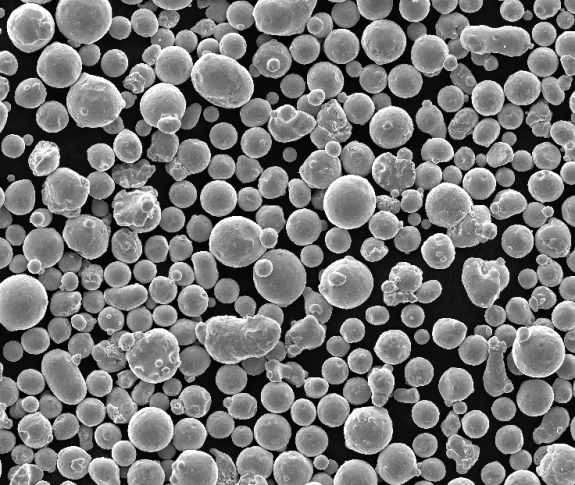

Inconel 600-Pulver ist eine feine, körnige Form der Legierung Inconel 600. Es wird durch ein Verfahren namens Atomisierung hergestellt, bei dem geschmolzenes Inconel 600 schnell abgekühlt und zu kleinen kugelförmigen Partikeln verfestigt wird. Diese Pulverform ermöglicht eine größere Flexibilität bei Fertigungsprozessen, insbesondere bei der additiven Fertigung, auch bekannt als 3D-Druck.

Eigenschaften von Inconel 600-Pulver

Hohe Temperaturbeständigkeit

Eine der bemerkenswerten Eigenschaften von Inconel 600-Pulver ist seine Fähigkeit, hohen Temperaturen standzuhalten. Es kann seine Festigkeit und strukturelle Integrität selbst bei hohen Temperaturen von bis zu 1093°C (2000°F) beibehalten. Dadurch eignet es sich für Anwendungen in Umgebungen mit extremer Hitze, wie z. B. Gasturbinen, Luft- und Raumfahrtmotoren und Wärmebehandlungsöfen.

Korrosionsbeständigkeit

Inconel 600-Pulver weist eine ausgezeichnete Korrosionsbeständigkeit auf, insbesondere in Umgebungen, die Säuren, Laugen und Chloridionen enthalten. Es kann den korrosiven Auswirkungen verschiedener korrosiver Medien widerstehen, einschließlich Schwefelsäure, Salzsäure und Meerwasser. Diese Eigenschaft macht es in chemischen Verarbeitungsanlagen und in der Offshore-Industrie sehr begehrt.

Oxidationsbeständigkeit

Eine weitere bemerkenswerte Eigenschaft von Inconel 600-Pulver ist seine außergewöhnliche Oxidationsbeständigkeit. Wenn es hohen Temperaturen ausgesetzt wird, bildet es eine schützende Oxidschicht auf seiner Oberfläche, die eine weitere Oxidation verhindert. Diese Eigenschaft macht es geeignet für Anwendungen in Gasturbinen, Brennkammern und anderen Hochtemperaturumgebungen, in denen Oxidation auftreten kann.

Anwendungen von Inconel 600-Pulver

Inconel 600-Pulver findet in verschiedenen Industriezweigen breite Anwendung. Einige der wichtigsten Anwendungen sind:

Luft- und Raumfahrtindustrie

Inconel 600-Pulver wird in der Luft- und Raumfahrtindustrie häufig für die Herstellung von Bauteilen wie Turbinenschaufeln, Brennkammerauskleidungen und Abgassystemen verwendet. Seine hohe Temperatur- und Korrosionsbeständigkeit in Verbindung mit hervorragenden mechanischen Eigenschaften machen es zur idealen Wahl für anspruchsvolle Anwendungen in der Luft- und Raumfahrt.

Chemische Verarbeitung

In chemischen Verarbeitungsbetrieben, die häufig korrosiven Chemikalien ausgesetzt sind, wird Inconel 600-Pulver zur Herstellung von Anlagen wie Wärmetauschern, Reaktionsbehältern und Rohrleitungssystemen verwendet. Seine Korrosions- und Oxidationsbeständigkeit gewährleistet die Langlebigkeit und Zuverlässigkeit solcher Anlagen.

Kernkraftwerke

Inconel 600-Pulver wird in Kernkraftwerken in großem Umfang eingesetzt, da es hohen Strahlungsbelastungen standhält und in nuklearen Umgebungen korrosionsbeständig ist. Es wird unter anderem in Reaktorkomponenten, Brennelement-Abstandshaltern und Dampferzeugerrohren verwendet.

Wärmebehandlungsöfen

Für Wärmebehandlungsöfen werden Werkstoffe benötigt, die extremen Temperaturen standhalten können, ohne ihre mechanischen Eigenschaften zu verlieren. Inconel 600-Pulver wird aufgrund seiner hervorragenden Hitzebeständigkeit und Langlebigkeit in solch rauen Umgebungen häufig für die Herstellung von Ofenvorrichtungen, Heizelementen und Körben verwendet.

Herstellungsprozess von Inconel 600-Pulver

Die Herstellung von Inconel 600-Pulver erfolgt in mehreren Schritten:

Zerstäubung

Der erste Schritt im Herstellungsprozess ist die Zerstäubung. Die geschmolzene Inconel 600-Legierung wird durch eine Düse gegossen und mit Hochdruckgas oder Wasserstrahlen beaufschlagt. Durch diesen Prozess wird das geschmolzene Metall in kleine Tröpfchen zerlegt, die beim Abkühlen schnell zu feinen Pulverteilchen erstarren.

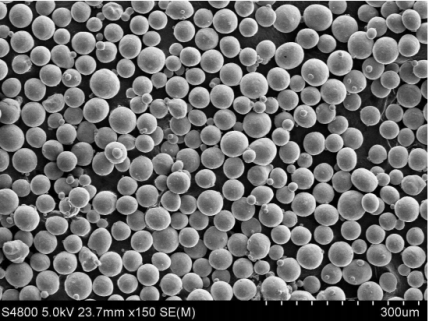

Produktion kugelförmiger Pulver

Um eine einheitlichere Pulverform zu erreichen, können die zerstäubten Partikel einer zusätzlichen Verarbeitung unterzogen werden, um ein kugelförmiges Pulver herzustellen. Dies kann Techniken wie Wärmebehandlung, kontrollierte Verfestigung und mechanische Bearbeitung umfassen. Kugelförmige Pulverpartikel haben eine bessere Fließfähigkeit und Packungsdichte und sind daher ideal für additive Fertigungsverfahren.

Charakterisierung von Pulvern

Sobald das Pulver hergestellt ist, wird es Charakterisierungstests unterzogen, um seine Eigenschaften und Qualität zu bestimmen. Partikelgrößenverteilung, Fließfähigkeit, chemische Zusammensetzung und Morphologie sind einige der Parameter, die in dieser Phase bewertet werden. Mit diesen Tests wird sichergestellt, dass das Pulver die erforderlichen Spezifikationen für die vorgesehenen Anwendungen erfüllt.

Vorteile der Verwendung von Inconel 600-Pulver

Die Verwendung von Inconel 600-Pulver in Fertigungsprozessen bietet mehrere Vorteile:

Flexibilität bei der Gestaltung

Die Verwendung von Inconel 600-Pulver in der additiven Fertigung ermöglicht eine größere Designflexibilität. Komplexe Geometrien und komplizierte Strukturen lassen sich mühelos herstellen und ermöglichen die Produktion von Teilen, die mit herkömmlichen Methoden nur schwer oder gar nicht zu fertigen wären.

Verbesserte Effizienz

Inconel 600-Pulver ermöglicht die Optimierung des Materialverbrauchs, die Verringerung des Abfalls und die Verbesserung der Gesamteffizienz. Additive Fertigungsverfahren wie das selektive Laserschmelzen (SLM) oder das Elektronenstrahlschmelzen (EBM) können Teile mit minimalem Materialverbrauch herstellen, was zu Kosteneinsparungen und geringeren Umweltauswirkungen führt.

Verbesserte Produktleistung

Aus Inconel 600-Pulver hergestellte Bauteile weisen hervorragende mechanische Eigenschaften, hohe Festigkeit und gute Ermüdungsfestigkeit auf. Sie können extremen Temperaturen und rauen Umgebungen standhalten und gewährleisten im Vergleich zu herkömmlichen Herstellungsverfahren eine hervorragende Leistung und Langlebigkeit.

Herausforderungen bei der Arbeit mit Inconel 600-Pulver

Inconel 600-Pulver bietet zwar zahlreiche Vorteile, ist aber auch mit einigen Herausforderungen verbunden:

Hohe Kosten

Inconel 600-Pulver ist im Vergleich zu anderen Legierungen und Materialien relativ teuer. Die Kosten für Rohstoffe, Verarbeitungstechniken und Qualitätskontrolle tragen zu dem höheren Preis bei. Dieser Kostenfaktor muss bei der Auswahl von Inconel 600-Pulver für bestimmte Anwendungen berücksichtigt werden.

Schwierigkeiten bei der Bearbeitung

Inconel 600-Pulver weist eine hohe Festigkeit und Kaltverfestigung auf, was seine Bearbeitung schwierig macht. Um die gewünschte Form und Abmessung zu erreichen, sind spezielle Bearbeitungstechniken und Werkzeuge erforderlich. Dies kann die Produktionszeit und die Kosten erhöhen, insbesondere bei komplexen Bauteilen.

Handhabung des Pulvers

Die Handhabung von Pulver in additiven Fertigungsverfahren erfordert sorgfältige Überlegungen. Inconel 600-Pulver ist fein und kann leicht in der Luft schweben, was bei unsachgemäßer Handhabung Gesundheits- und Sicherheitsrisiken birgt. Bei der Handhabung des Pulvers sollten strenge Sicherheitsprotokolle, einschließlich ordnungsgemäßer Belüftung, Staubkontrolle und persönlicher Schutzausrüstung, eingehalten werden.

Künftige Trends und Entwicklungen

Die Verwendung von Inconel 600-Pulver in der additiven Fertigung wird in den kommenden Jahren voraussichtlich zunehmen. Laufende Forschungs- und Entwicklungsarbeiten zielen darauf ab, die Pulvereigenschaften, wie Partikelgrößenverteilung, Fließfähigkeit und Legierungszusammensetzung, weiter zu optimieren. Diese Fortschritte werden das Anwendungsspektrum erweitern und die Gesamtleistung von Bauteilen aus Inconel 600-Pulver verbessern.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Inconel 600-Pulver ein äußerst vielseitiges Material mit außergewöhnlichen Eigenschaften ist, die es für eine Vielzahl von Anwendungen geeignet machen. Seine hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und Oxidationsbeständigkeit machen es zu einer idealen Wahl für Branchen wie Luft- und Raumfahrt, chemische Verarbeitung, Kernkraft und Wärmebehandlung. Das Herstellungsverfahren von Inconel 600-Pulver umfasst die Zerstäubung und kann weiter verfeinert werden, um kugelförmige Pulverpartikel herzustellen. Die Verwendung von Inconel 600-Pulver bietet Vorteile wie Designflexibilität, höhere Effizienz und verbesserte Produktleistung. Allerdings gibt es auch einige Herausforderungen zu beachten, darunter die hohen Kosten, die Schwierigkeiten bei der Bearbeitung und die richtige Handhabung des Pulvers.

Die Zukunft von Inconel 600-Pulver birgt vielversprechende Entwicklungen. Laufende Forschungen und Weiterentwicklungen zielen darauf ab, die Pulvereigenschaften zu optimieren und die Anwendungsmöglichkeiten zu erweitern. Mit der Weiterentwicklung der additiven Fertigung wird Inconel 600-Pulver eine entscheidende Rolle dabei spielen, die Grenzen der Design- und Fertigungsmöglichkeiten zu verschieben.

FAQs

1. Wird Inconel 600-Pulver nur in der additiven Fertigung verwendet?

Nein, Inconel 600-Pulver wird zwar häufig in der additiven Fertigung verwendet, findet aber auch in traditionellen Fertigungsverfahren wie Gießen und Schmieden Anwendung.

2. Kann Inconel 600-Pulver in Hochdruck- und Hochtemperaturumgebungen verwendet werden?

Ja, Inconel 600-Pulver ist speziell dafür ausgelegt, hohen Temperaturen und Drücken standzuhalten und eignet sich daher für anspruchsvolle Umgebungen.

3. Ist Inconel 600-Pulver beständig gegen chemische Korrosion?

Ja, Inconel 600-Pulver weist eine ausgezeichnete Korrosionsbeständigkeit in verschiedenen chemischen Umgebungen, einschließlich Säuren und Laugen, auf.

4. Gibt es alternative Materialien zu Inconel 600-Pulver?

Ja, es gibt alternative Nickelbasislegierungen und Superlegierungen, aber Inconel 600-Pulver wird wegen seiner einzigartigen Kombination von Eigenschaften und Leistung bevorzugt.

5. Kann Inconel 600-Pulver recycelt werden?

Ja, Inconel 600-Pulver kann recycelt und in Fertigungsprozessen wiederverwendet werden, was zur Nachhaltigkeit und Kosteneffizienz beiträgt.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) What powder specifications should I request for LPBF with Inconel 600 Powder?

- Spherical morphology, PSD D10–D90 ≈ 15–45 μm, low satellites, O ≤0.04 wt%, N ≤0.01 wt%, H ≤0.001 wt% (typical targets), apparent density ≥4.0 g/cc, Hall/Carney flow within machine OEM guidance.

2) How does Inconel 600 Powder perform compared to 625 or 718 in AM?

- IN600 offers excellent oxidation and chloride stress‑corrosion cracking resistance and good formability; 625 and 718 deliver higher strength after precipitation hardening. Choose IN600 for corrosion/oxidation and thermal cycling; pick 625/718 for high strength or creep‑critical parts.

3) What build environment is recommended for Inconel 600 in LPBF?

- Inert atmosphere with chamber O2 100–300 ppm, stable gas flow to remove spatter/soot, preheats not strictly required but 80–120°C can reduce residual stress on large sections; EBM runs at elevated temperatures but is less common for IN600.

4) Can I reuse Inconel 600 Powder without degrading properties?

- Yes, with controlled sieve (e.g., 53 μm), blend‑back with virgin powder, and monitoring of PSD, flow, apparent density, and interstitials (O/N/H). Many plants qualify 5–10 reuse cycles; set limits via mechanical/fatigue trend and NDE defect analytics.

5) Which post‑processing steps are most beneficial for AM parts made from Inconel 600 Powder?

- Stress‑relief (e.g., 870–980°C), hot isostatic pressing (HIP) for porosity closure, machining/EDM for precision, and surface finishing (shot peen, bead blast). For corrosion‑critical service, clean and passivate where applicable per ASTM practices.

2025 Industry Trends and Data

- Traceability: Digital powder passports covering chemistry, PSD, O/N/H, inclusion cleanliness, reuse count, and build IDs are now common in aerospace/energy RFQs.

- Process productivity: Multi‑laser LPBF, adaptive scan strategies, and improved gas‑flow designs deliver 10–25% build‑rate gains on Ni‑based powders while maintaining density.

- Sustainability: Argon recirculation and recycled feedstock programs reduce CO2e and OPEX; more suppliers disclose Environmental Product Declarations (EPDs).

- Qualification speed: AI‑assisted in‑situ monitoring is shortening CT/QA cycles for serial production of IN600 heat‑exposed components.

- Binder jetting maturation: Debind/sinter/HIP playbooks for Ni‑Cr alloys enable cost‑effective complex manifolds and heat‑management parts.

| KPI (Inconel 600 Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Qualified powder reuse cycles | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Surface Ra upskin (μm) with contouring | 10-15 | 6–10 | Corrosion/fatigue initiation | Vendor app notes |

| Build‑rate improvement (multi‑laser) | - | +10–25% | Throughput | AMUG/Formnext 2024–2025 |

| Binder‑jet final density (with HIP) | 98–99% | 99–99.5% | Mechanical reliability | OEM application notes |

| Recycled content disclosure | Begrenzt | 20–40% offered on some lots | ESG, cost | EPD/LCA reports |

Standards and references:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), F3302 (AM process control): https://www.astm.org

- ASM Handbook, Additive Manufacturing; Nickel, Cobalt, and Their Alloys: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Inconel 600 Burner Tips for Oxidizing Environments (2025)

- Background: An industrial furnace OEM needed rapid-turn burner tips with complex cooling channels and excellent oxidation resistance.

- Solution: Gas‑atomized Inconel 600 Powder (15–45 μm, O ≤0.03 wt%); four‑laser LPBF with optimized gas flow and contour strategies; stress‑relief + HIP; abrasive flow machining for internal channels.

- Results: CT‑verified density 99.92%; oxide scaling mass gain reduced 20% vs. cast baseline after 1000 h at 980°C; first‑pass yield +11%; lead time −35%.

Case Study 2: Binder‑Jetted IN600 Heat Exchanger Cores with Sinter‑HIP (2024)

- Background: A chemical processing firm sought corrosion‑resistant, thin‑web heat exchangers with lower unit cost than LPBF.

- Solution: Fine IN600 powder (D50 ≈ 20 μm), controlled debind/sinter profile, followed by HIP; implemented powder passports and SPC on shrinkage to ±0.3% tolerance.

- Results: Final density 99.1–99.4%; helium leak rate <1×10⁻⁹ mbar·L/s; chloride stress‑corrosion performance on par with wrought IN600 after surface finishing; part cost −18% at 2k units/year.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Interstitial control and gas‑flow tuning are pivotal for Inconel 600 Powder—these two factors dominate density and defect formation more than minor scan tweaks.”

- Prof. Sindo Kou, Emeritus Professor of Materials Science, University of Wisconsin–Madison

- Viewpoint: “Ni‑Cr alloys like IN600 benefit from heat input moderation and adequate shielding to suppress hot cracking and oxidation during fusion‑based processing.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Digital powder passports tied to in‑situ layer imaging have become essential for accelerated qualification of high‑temperature Ni alloys.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Wisconsin–Madison: https://www.wisc.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B822/B214 (PSD), B212/B213 (density/flow); ASTM F3302 (AM process control)

- Metrology: LECO O/N/H analyzers (https://www.leco.com); SEM for morphology/satellites; CT scanning for internal defects

- Design/Simulation: Ansys Additive, Simufact Additive for scan strategy and distortion; nTopology for internal channels/lattices

- Corrosion/high‑temp testing: ASTM G28 (Ni‑alloy corrosion), cyclic oxidation tests (e.g., ASTM G54 guidance), creep/fatigue per ASTM E139/E466

- Databases: Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench datasets

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; inserted 2025 trends with KPI table and references; provided two case studies (multi‑laser LPBF burner tips, binder‑jet IN600 heat exchangers); included expert viewpoints with affiliations; compiled standards, metrology, simulation, and testing resources for Inconel 600 Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, OEMs issue new oxygen/reuse specs for Ni powders, or new datasets on IN600 AM oxidation/corrosion and HIP effects are published.