Eisenpulver, das seine Eigenschaften auch bei hohen Temperaturen beibehält, ist ein vielseitiges Material, das in vielen Branchen Anwendung findet. Diese Art von Eisenpulver hat einzigartige Eigenschaften, die es von herkömmlichen Eisenpulversorten unterscheiden.

Überblick über Hochtemperatur-Eisenpulver

Hochtemperatur-Eisenpulver ist, wie der Name schon sagt, ein Spezialpulver, das hohen Temperaturen standhält, ohne sich zu zersetzen. Während gewöhnliche Eisenpulver oberhalb von 300-400 °C zu oxidieren beginnen oder ihre magnetischen Eigenschaften verlieren können, widerstehen Hochtemperaturpulver diesen Veränderungen sogar über 1000 °C.

Ihre hohe Stabilität verschafft ihnen eindeutige Vorteile für Anwendungen unter extremen Bedingungen, von Automotoren über elektrische Kontakte bis hin zu Schweißdrähten. Die verbesserte Leistung hat jedoch ihren Preis: Hochtemperatur-Eisenpulver sind in der Herstellung teurer als Carbonyl- oder andere gängige Sorten.

Wichtige Merkmale, die Hochtemperatur-Eisenpulver charakterisieren:

| Eigentum | Beschreibung |

| Thermische Stabilität | Behält seine Eigenschaften bei bis zu 1000-1200°C |

| Oxidationsbeständigkeit | Widersteht Oxidation und verhindert Rost |

| Reinheit | Hoher Reinheitsgrad 99%+ Eisengehalt |

| Kontrollierte Dichte | Präzise kontrollierte Pulverdichte |

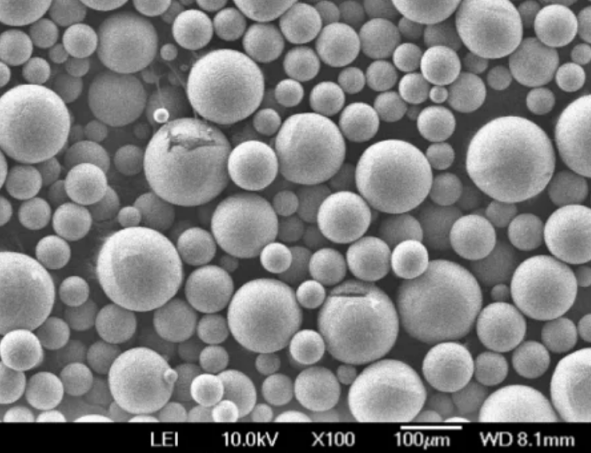

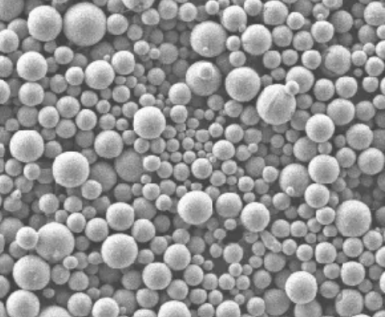

| Morphologie der Partikel | Sphärische Pulverform, gute Fließfähigkeit |

Dank dieser Eigenschaften kann Hochtemperatur-Eisenpulver in einem breiten Spektrum anspruchsvoller Anwendungen zuverlässig eingesetzt werden, was ihm einen Vorteil gegenüber anderen Sorten verschafft.

Arten von Hochtemperatur-Eisenpulver

Es gibt einige spezielle Produktionsmethoden, um Eisenpulver für den Hochtemperaturbedarf herzustellen:

| Typ | Beschreibung |

| Carbonyl-Eisen-Pulver | Zersetzt reinen Eisenpentacarbonyl-Dampf |

| Elektrolytisches Eisenpulver | Elektrolyse von Eisenchloridlösungen |

| Wasserverdüstes Pulver | Verwendet Wasserstrahlen zum Zerstäuben von geschmolzenem Eisen |

| Vakuumgeglühtes Pulver | Glühen in Wasserstoffatmosphäre |

Carbonyl-Eisen-Pulver ist hochrein und bis zu 500 °C oxidationsbeständig. Es hat eine geringe Porosität, aber schlechtere Fließeigenschaften.

Elektrolytisches Pulver bietet sehr reine, dichte, kugelförmige Partikel, die sich gut zum Pressen eignen. Es behält seine Eigenschaften bis zu 1000°C.

Wasserverdüstes Pulver hat einen höheren Sauerstoffgehalt, aber eine ausgezeichnete Komprimierbarkeit und Stabilität bis 1200°C.

Vakuumgeglühtes Pulver hat dank des Glühverfahrens sorgfältig kontrollierte Eigenschaften. Beständig gegen Oxidation bei über 1200°C.

Innerhalb dieser Produktionsrouten ermöglicht eine zusätzliche Behandlung die individuelle Anpassung von Pulverdichte, Partikelgrößenverteilung und anderen Parametern.

Typische Anwendungen von Hochtemperatur-Eisenpulver

Dank ihrer erhöhten Wärme- und Oxidationsbeständigkeit eignen sich Hochtemperatur-Eisenpulver gut für den Einsatz in extremen Umgebungen:

| Industrie | Anwendungen |

| Automobilindustrie | Bremsbeläge, Reibungsteile, Lager |

| Luft- und Raumfahrt | Triebwerke, Flugzeugzellen, thermische Beschichtungen |

| Elektronik | Sinterferrite, Induktoren, Schweißpunkte |

| Energie | Wasserstoffspeichermedien, Brennstoffzellen |

| Industriell | Schweißdrähte, gesinterte Bauteile, Kontakte |

Automobilbranche verwendet Hochtemperaturpulver in Bremsbelägen, Zylinderlaufbuchsen, Kugellagern, Zahnrädern und anderen reibenden oder beweglichen Komponenten.

Luft- und Raumfahrtanwendungen Dazu gehören Turbinentriebwerksteile, Fahrwerke, Wärmeschutzbeschichtungen für Flugzeugzellen und Radome.

Nutzung der Elektronik umfasst Sinterferriten als Induktoren sowie Schweißspitzen, Elektroden und elektrische Kontaktstellen.

Energiesektor nutzt die Wasserstoffspeicherfähigkeit von Hochtemperaturpulver für Brennstoffzellen.

Industrielle Nutzung wie Schweißdrähte, 3D-gedruckte Werkzeuge oder elektrische Kontakte profitieren alle von einer verbesserten Wärme-/Oxidationsbeständigkeit.

Da in allen Sektoren ein immer höherer Wärmebedarf besteht, dürfte die Nutzung weiter zunehmen.

Typische Spezifikationen von Hochtemperatur-Eisenpulver

Hochtemperatur-Eisenpulver haben präzise Spezifikationen, die auf die Anforderungen des Endverbrauchers zugeschnitten sind:

| Parameter | Typischer Bereich |

| Mittlere Partikelgröße | 10 – 200 Mikrometer |

| Scheinbare Dichte | 2 – 4 g/cm3 |

| Thermische Stabilität | Bis zu 1000 – 1300°C |

| Reinheit (Fe-Gehalt) | 98%, bis zu 99,9% |

| Sauerstoffgehalt | < 3000 ppm |

| Produktionsverfahren | Carbonyl, elektrolytisch, wasserzerstäubt |

Partikelgrößen liegen in der Regel zwischen 10-200 μm, aber es werden auch spezielle ultrafeine <5 μm-Sorten hergestellt. Die Größe beeinflusst das Pressen und Sintern des Pulvers.

Scheinbare Dichte des Pulvers von 2-4 g/cm 3 gewährleistet eine gute Fließfähigkeit und Kompression. Höhere Dichten verbessern die Stabilität.

Reinheitsgrade erreichen bei den reinsten Sorten einen Eisengehalt von bis zu 99,9 %. Verunreinigungen wie Sauerstoff beeinträchtigen die Festigkeit bei hohen Temperaturen.

Sauerstoffgehalt wird minimiert, wobei die meisten Sorten <3000 ppm Sauerstoff aufweisen. Geringerer Sauerstoffgehalt erhöht die Wärmebeständigkeit.

Durch die Optimierung dieser Parameter werden die Pulver den Anwendungsanforderungen gerecht - von Schweißdrähten bis hin zu Bremsbelägen.

Vergleichende Bewertung von Hochtemperatur-Eisenpulvertypen

Die wichtigsten Unterschiede zwischen den Produktionsmethoden zeigen ihre jeweiligen Vorteile und Grenzen auf:

| Carbonyl-Eisen-Pulver | Elektrolytisches Eisenpulver | Wasserverdüstes Eisenpulver | |

| Reinheit | Sehr hoch | Extrem hoch | Mäßig |

| Sauerstoffgehalt | Niedrig | Sehr niedrig | Erhöht |

| Kosten | Mäßig | Teuer | Geringe Kosten |

| Thermische Stabilität | Bis 500°C | Bis 1000°C | Bis 1300°C |

| Morphologie | Abgerundet unregelmäßig | Sphärisch einheitlich | Dendritisch uneben |

Carbonyl-Eisen bietet sehr reines, bis 500°C beständiges Pulver zu moderaten Preisen. Die Partikel haben eine runde, unregelmäßige Form.

Elektrolytisches Eisen hat eine extrem hohe Reinheit und eine gleichmäßige kugelförmige Morphologie, die sich perfekt zum Pressen eignet. Hält etwa 1000°C stand.

Wasserverdüstes Pulver enthält mehr Sauerstoff, hat aber die niedrigsten Kosten. Thermische Stabilität über 1300°C hinaus. Partikelform ungleichmäßig dendritisch.

Durch Abwägen der Faktoren Reinheit, Partikelform, Sauerstoffgehalt und Kosten können die Käufer das optimale Hochtemperaturpulver auswählen.

Globale Anbieter von Hochtemperatur-Eisenpulver

Viele der größten Eisenpulverhersteller bieten inzwischen Spezialsorten für hohe Temperaturen an:

| Unternehmen | Standort des Hauptsitzes |

| Hoganas | Schweden |

| BASF | Deutschland |

| Rio Tinto Metall-Pulver | Kanada |

| JFE-Stahl | Japan |

| AMES | USA |

| CNPC-Pulver | China |

schwedischer Riese Hoganas stellt Carbonyl und zerstäubtes Hochtemperatur-Eisenpulver her.

BASF in Deutschland stellt Carbonylsorten her, die einer Umgebungstemperatur von 600 °C standhalten.

Rio Tinto Metall-Pulver mit Sitz in Kanada stellt spezielle wasserzerstäubte Pulver her.

japanische Firma JFE-Stahl bietet hochreine elektrolytische und Carbonyl-Varianten an.

AMES-Unternehmen in den USA bietet Hochtemperaturpulver zur individuellen Behandlung an.

Chinesisches Staatsunternehmen CNPC ist ein führender lokaler Anbieter von Eisenpulverprodukten.

Da es weltweit mehrere etablierte Hersteller gibt, haben die Käufer die Möglichkeit, hochleistungsfähiges Material zu beziehen.

Vergleichende Preisgestaltung

Da es sich um ein hochwertiges Pulver handelt, verlangen Hochtemperatursorten höhere Preise:

| Eisenpulver Typ | Durchschnittliche Preisspanne |

| Carbonyl-Eisen-Pulver | $7 – $15 pro kg |

| Elektrolytisches Eisenpulver | $15 – $30 pro kg |

| Wasserverdüstes Eisenpulver | $2 – $10 pro kg |

| Geglühtes kohlenstoffarmes Stahlpulver | $3 – $7 pro kg |

Die Preise variieren je nach:

- Reinheitsgrad

- Dichte des Pulvers

- Partikelgrößenverteilung

- Produktionsverfahren

- Order volumes

Im Allgemeinen kostet Hochtemperaturpulver das 2-10fache der Standardpreise für Eisenpulver. Verbesserte Eigenschaften rechtfertigen jedoch einen höheren Preis für kritische Anwendungen.

FAQs

Was ist Hochtemperatur-Eisenpulver?

Eisenpulver, das seine Eigenschaften bis zu 1000-1200°C beibehält, ohne zu oxidieren oder an Magnetismus zu verlieren. Widersteht der Zersetzung bei extremer Hitze.

Welche Branchen verwenden Hochtemperatur-Eisenpulver?

Die Automobil-, Luft- und Raumfahrt-, Elektronik-, Schweiß-, Beschichtungs-, Energie- und Industriebranchen nutzen Eisenpulver für Hochtemperaturkomponenten.

Durch welche Produktionsmethoden entsteht Hochtemperaturpulver?

Die wichtigsten Methoden sind Carbonylzersetzung, Elektrolyse, Wasserzerstäubung und Vakuumglühen zur Optimierung der Pulvereigenschaften.

Was sind die Vorteile von Hochtemperaturpulver gegenüber anderen Typen?

Höhere Wärme- und Oxidationsbeständigkeit ermöglicht zuverlässige Leistung in Bremsbelägen, Turbinenschaufeln und elektrischen Kontakten, die extremen Temperaturen ausgesetzt sind.

Wie viel kostet Hochtemperatur-Eisenpulver?

7-30 $ pro kg je nach Produktionsverfahren, Eigenschaften wie Reinheit, Dichte und Korngrößenverteilung. Kostet das 2-10fache von normalem Eisenpulver.

Schlussfolgerung

Mit seiner einzigartigen Wärme- und Oxidationsbeständigkeit bei einer Festigkeit von über 1000°C bietet Hochtemperatureisenpulver eine entscheidende Leistung, die mit herkömmlichen Sorten nicht erreicht werden kann. Weltweit führende Anbieter bieten Carbonyl-, elektrolytisches und wasserverdüstes Hochtemperaturpulver an, das durch präzise Spezifikation von Reinheit, Dichte, Partikelgrößenverteilung und Kostenfaktoren auf die Anforderungen der Industrie zugeschnitten ist. Trotz des höheren Preises rechtfertigen die verbesserten Eigenschaften die Verwendung für Automobilbremsen, Luft- und Raumfahrtmotoren, industrielles Schweißen und elektrische Kontakte, die extremen Bedingungen ausgesetzt sind. Angesichts der ständig steigenden Anforderungen in allen Bereichen, in denen hohe Temperaturen herrschen, spielen Hochtemperatur-Eisenpulver eine unschätzbare Rolle bei der Erschließung neuer Leistungsgrenzen unter Feuer.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | Begrenzt | Mäßig | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**