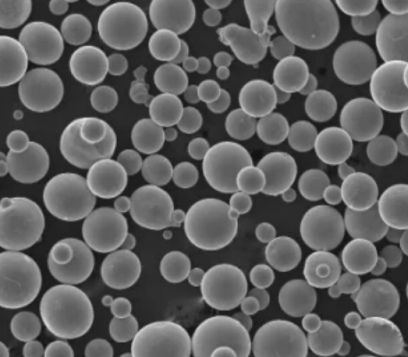

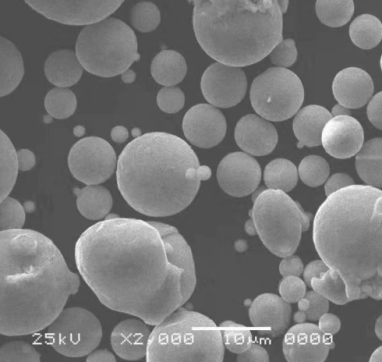

Die Gaszerstäubung ist ein industrielles Verfahren zur Herstellung feiner Metallpulver mit präzisen Partikelgrößen und -verteilungen. Dabei wird Metall geschmolzen und der Schmelzestrom mit Hilfe von Hochgeschwindigkeitsgasstrahlen in feine Tröpfchen zerlegt. Die Tröpfchen verfestigen sich schnell zu Pulverpartikeln mit idealer kugelförmiger Morphologie.

Überblick über Gaszerstäubungsprozess

Was ist Gaszerstäubung?

Bei der Gaszerstäubung handelt es sich um eine Materialverarbeitungstechnik, bei der ein unter Druck stehender Gasstrahl verwendet wird, um einen geschmolzenen Metallstrom in feine Tröpfchen aufzubrechen. Während die Tröpfchen die Zerstäubungskammer durchlaufen, verfestigen sie sich schnell zu kugelförmigen Pulverpartikeln mit kontrollierter Größenverteilung.

Wie funktioniert die Gaszerstäubung?

Die wichtigsten Schritte bei der Gaszerstäubung sind:

- Metallbeschickung wird in einem Tiegel oder Induktionsofen auf Temperaturen über dem Liquidus geschmolzen

- Der Flüssigmetallstrom fließt durch einen Verteiler in ein Gießrohr

- Hochgeschwindigkeits-Inertgasstrahlen treffen auf den Metallstrom und zerlegen ihn in Tröpfchen

- Tröpfchen fallen durch eine Kühlsäule und verfestigen sich zu Pulverpartikeln

- Das Pulver wird am Boden der Kammer gesammelt

Was sind die Vorteile der Gaszerstäubung?

Die wichtigsten Vorteile im Vergleich zu anderen Zerstäubungsmethoden sind:

- Erzeugt hochsphärische Pulver, die sich ideal für die additive Fertigung eignen

- Erzielt kleinere Pulvergrößen und engere Verteilungen

- Umweltfreundlicher und energieeffizienter

- Bessere Kontrolle über die Pulvereigenschaften

- Geeignet für reaktive Legierungen und Hochtemperaturmetalle

Welche Materialien können gaszerstäubt werden?

Eine breite Palette von Legierungen kann gasverdüst werden, darunter:

- Titan-Legierungen

- Nickel-Superlegierungen

- Kobalt-Superlegierungen

- Werkzeugstähle

- Rostfreie Stähle

- Kupfer-Legierungen

- Aluminium-Legierungen

- Magnesium-Legierungen

- Hochschmelzende Metalle

Nahezu jedes Metall mit geeigneten Schmelzeigenschaften kann durch Gasverdüsung zu Pulver verarbeitet werden.

Wie funktioniert die Gaszerstäubungsprozess Arbeit?

Gas Atomization System Components

Ein Gaszerstäubungssystem besteht aus den folgenden Hauptkomponenten:

- Schmelzeinheit – In der Regel ein induktiv beheizter Tiegel oder Ofen zum Schmelzen der Metallcharge

- Tundish – Ein zwischengeschaltetes Gießgefäß, das das flüssige Metall in das Gießrohr einspeist

- Für Tube – Ein speziell entwickeltes Rohr für einen gleichmäßigen, laminaren Fluss des Metallstroms

- Gasdüsen – Hochgeschwindigkeitsdüsen, die die Schmelze in feine Tröpfchen zerstäuben

- Fallrohr/Kühlsäule – Kammer, in der Tröpfchen zu Pulver erstarren

- Pulver-Sammel-System – Zyklone und Filter zum Auffangen des zerstäubten Pulvers

- Exhaust System – Zur sicheren Entfernung von verbrauchten Zerstäubungsgasen

Wie der Zerstäubungsprozess Schritt für Schritt funktioniert

- Metallladung wird in einem Tiegel induktiv über die Liquidustemperatur geschmolzen

- Geschmolzenes Metall fließt vom Tiegel in einen Verteiler

- Der Verteiler kontrolliert und stabilisiert den Fluss in ein geschlossenes Gießrohr

- Unter Druck stehendes Inertgas wird mit Schallgeschwindigkeit durch Düsen gepresst

- Gasstrahlen treffen auf den Flüssigkeitsstrom und zerschneiden ihn in Tröpfchen

- Tröpfchen fallen durch die Kühlsäule und verfestigen sich schnell zu Pulvern

- Pulverpartikel werden mithilfe von Zyklonen und Filtern von Gasen getrennt

- Hochgeschwindigkeitsgas entweicht durch Klappen, um den Druck sicher abzubauen

Zusammenfassend lässt sich sagen, dass ein kontrollierter Strom geschmolzenen Metalls auf Hochgeschwindigkeitsgasstrahlen trifft, die es in gleichmäßig große Tröpfchen zerlegen, die zu kugelförmigen Pulverpartikeln erstarren.

Gaszerstäubung im Vergleich zu anderen Zerstäubungsmethoden

Wie unterscheidet sich die Gaszerstäubung von der Wasserzerstäubung?

- Bei der Gaszerstäubung werden Gasstrahlen anstelle von Wasser zum Aufbrechen der Schmelze verwendet.

- Erzielt kleinere Partikelgrößen und engere Verteilungen

- Umweltfreundlicher und energieeffizienter

- Bessere Kontrolle über die Pulverform, weniger Satelliten

- Keine Beschränkung durch Wasserverdunstungsgrenzen

Wie unterscheidet sich die Gaszerstäubung vom Verfahren mit rotierenden Elektroden?

- Verwendet Gasstrahlen anstelle von Zentrifugalkräften zur Zerstäubung

- Kann Legierungen mit höherem Schmelzpunkt aufnehmen

- Trennt das Schmelzen von der Zerstäubung und ermöglicht eine bessere Kontrolle

- Erzielt höhere Erträge bei kleineren Partikelgrößen

- Kostengünstigere Zerstäubungskammer/Einheit

Wie unterscheidet sich die Gaszerstäubung von der Plasmazerstäubung?

- Keine Plasma- oder Lichtbogenheizung

- Arbeitet bei niedrigeren Temperaturen, was sich auf das Mikrogefüge auswirkt

- Fähigkeit, mehr handelsübliche Legierungen und Metalle zu zerstäuben

- Niedrigere Kapital- und Betriebskosten

- Leichtere Umstellung auf Massenproduktion

Zusammenfassend lässt sich also sagen, dass die Gaszerstäubung feinere Pulver erzeugen kann als die Wasserzerstäubung, dass sie Legierungen mit höherem Schmelzpunkt verarbeiten kann als die Wasserzerstäubung und dass sie kommerziell besser durchführbar ist als die Plasmazerstäubung.

Mit dem Gaszerstäubungsverfahren zerstäubte Metalle und Legierungen

Titan-Legierungen

- ti-6al-4v

- Ti 6242

- Ti 64

Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten, in der Automobilindustrie usw.

Nickel-Superlegierungen

- Inconel 718

- Inconel 625

- Rene 80

- Waspaloy

Anwendungen in Gasturbinen, Raketentriebwerken, Stromerzeugung.

Kobalt-Superlegierungen

- Stellit 21

- Haynes 25

- Haynes 188

Zu den Anwendungen gehören die Biomedizin, die Luft- und Raumfahrt, die Automobilindustrie und der Werkzeugbau.

Werkzeug & Rostfreie Stähle

- H13 Werkzeugstahl

- 420 rostfreier Stahl

- 17-4PH ausscheidungsgehärteter rostfreier Stahl

Anwendungen in den Bereichen Spritzguss, Schneidwerkzeuge, Präzisionsteile.

Kupfer-Legierungen

- Messing-Legierungen

- Bronze-Legierungen

Anwendungen in elektrischen Kontakten, Lagern, Architektur.

Aluminium-Legierungen

- Al 6061

- Al 7075

Strukturbauteile für die Luft- und Raumfahrt, die Automobilindustrie und die Architektur.

Magnesium-Legierungen

- AZ91D

- ZK60A

- WE43

Anwendungen, die die Vorteile des geringen Gewichts nutzen.

Hochschmelzende Metalle

- Tungsten

- Tantal

- Molybdän

Heizelemente, Strahlungsabschirmung, Korrosionsbeständigkeit.

Nahezu jedes Metall, das sich induktiv schmelzen lässt, kann durch Gasverdüsung in kugelförmige Pulverpartikel mit kontrollierten Eigenschaften verwandelt werden.

Eigenschaften von gaszerstäubtem Metallpulver

Pulverform

- Hochgradig kugelförmige Partikelmorphologie

- Satelliten selten oder minimal

- Fließfähige Formen für die AM-Bearbeitung

Pulvergrößenverteilung

- Mittlere Partikelgrößen von 10 – 150 Mikron

- Enge Partikelgrößenverteilungen

- Fähigkeit zur Klassifizierung/Siebung in spezifische Größenschnitte

- Quantifizierbar durch Metriken wie d10, d50, d90

Reinheit des Pulvers

- Die Sauerstoffaufnahme kann durch optimiertes Design minimiert werden

- Andere Verunreinigungen je nach Reinheit des Ausgangsmaterials

Dichte des Pulvers

- Nahezu vollständig dichte Pulver >95%

- Ermöglicht eine hervorragende Packung und Verteilung während der AM-Abscheidung

Fließeigenschaften des Pulvers

- Sphärische Morphologie sorgt für guten Pulverfluss

- Geeignet für Hall-Flow- und Hausner-Ratio-Tests

Zusammenfassend lässt sich sagen, dass gaszerstäubte Pulver eine sphärische Form, eine enge Größenverteilung, eine hohe Reinheit und Dichte sowie ideale Fließeigenschaften für additive Fertigungsverfahren aufweisen.

Anwendungen und Vorteile von gaszerstäubten Metallpulvern

Additive Fertigung

- Liefert präzise kugelförmige Pulver, optimal für AM

- Erzielt eine hervorragende Packung und Verteilung während der Ablagerung

- Geeignet für Binder Jetting, DED, PBF und andere AM-Verfahren

- Verwendet für Metalle wie rostfreie Stähle, Ni-Legierungen, Ti-Legierungen usw.

Metall-Spritzgießen (MIM)

- Mischen und Formen von Bindemitteln mit feinen gaszerstäubten Pulvern

- Bietet Flexibilität bei der Gestaltung und Formulierung von Rohstoffen

- Für die Herstellung kleiner, komplexer Metallteile in Netzform

Thermische Spritzschichten

- Ermöglicht gewünschte sphärische Morphologien

- Optimierte Größenverteilungen für verschiedene Sprühverfahren

- Verbesserte Beschichtungseigenschaften aus feinen gaszerstäubten Rohstoffen

Heiß-Isostatisches Pressen (HIP)

- Netzähnliche HIP-Kapseln, hergestellt durch additive Fertigung

- Verbesserte mechanische Eigenschaften durch einheitliche feinkörnige Mikrostrukturen

Im Vergleich zu anderen Zerstäubungsmethoden bieten gaszerstäubte Pulver die besten Eigenschaften für spezielle pulverbasierte Herstellungsverfahren für verschiedene Metalle und Legierungen.

Konstruktionsparameter des Gaszerstäubungssystems

| Parameter | Typischer Bereich | Kommentare |

|---|---|---|

| Gasdruck | 15 – 50 Bar | Höherer Druck verbessert die Zerstäubung |

| Gasdurchsatz | 0,5 – 5 kg/s | Anpassung an die Metalldurchflussmenge aus der Düse |

| Schmelze Überhitzung | 100 – 500°C | Beeinflusst die Viskosität/Oberflächenspannung |

| Düsendesign | Gekoppelt schließen/öffnen | Beeinträchtigung der Stabilität des Gießbachs |

| Fallhöhe | 2 – 10 m | Größere Höhe verbessert die Kühlung |

| Kollektor Zyklon-Durchmesser | 1 – 3 m | Größere Zyklone haben einen höheren Wirkungsgrad |

Die wichtigsten Konstruktionsparameter für die Gaszerstäubung, die die endgültigen Pulvereigenschaften bestimmen, beziehen sich auf die Eigenschaften des Gasstrahls, der mit dem Schmelzestrom interagiert, die Abmessungen der Fallrohre und die Größe der Pulverabscheidegeräte.

Industrielle Gaszerstäubungsanlagen Lieferanten

| Unternehmen | Standort | Zerstäubte Metalle | Kapazität Bereich |

|---|---|---|---|

| AP&C | Kanada | Ti, Ni, Legierungen | 10 – 10.000 kg/Jahr |

| ALD-Vakuumtechnologien | Deutschland | Ti, Ni, Superlegierungen | 100 – 4.000 kg/Jahr |

| PyroGenesis | Kanada | Ti, Al, Cu | 35 – 2.000 kg/Batch |

| TLS Technik | Deutschland | Werkzeugstahl, Ni-Legierungen | 50 – 500 kg/Charge |

| Gasbarre Produkte Inc. | USA | Kundenspezifische Legierungen & Metalle | 10 – 1.000 lbs/Stunde |

Es gibt eine Reihe von Unternehmen, die Gaszerstäubungsanlagen mit unterschiedlichen Produktionsvolumina für die Verarbeitung verschiedener Metalle und Legierungen entwickeln und installieren.

Kostenanalyse von gaszerstäubten Metallpulvern

| Legierung | Größe des Pulvers (Mikron) | Kosten pro kg |

|---|---|---|

| ti-6al-4v | -45 +11 | $60 |

| Inconel 718 | -22 +5 | $55 |

| 316L-Edelstahl | -75 +25 | $25 |

| AlSi10Mg | 15-45 | $35 |

Die Kosten für gaszerstäubte Pulver hängen in erheblichem Maße von der Legierungszusammensetzung, der Korngrößenverteilung des Pulvers, der Bestellmenge und der Dynamik der Marktnachfrage ab. Zum Beispiel kostet Ti-6Al-4V ungefähr $60/Kg für -45 +11 Mikron Pulver, das in kleinen Mengen gekauft wird. Die Kosten für die kundenspezifische Gasverdüsung können bei größeren Bestellmengen niedriger sein.

Vor- und Nachteile der Gaszerstäubung

Vorteile

- Erzeugt hochsphärische, fließfähige Pulver

- Erzielt Partikelgrößen unter 50 Mikron

- Enge Partikelgrößenverteilungen

- Sauberes und energieeffizientes Verfahren

- Umweltfreundlich

- Anpassungsfähig an verschiedene Legierungen

- Skalierbar für große Produktionsmengen

Beschränkungen

- Hohe Investitionen in die Ausrüstung

- Erfordert spezielles operatives Fachwissen

- Begrenzte öffentliche Daten zur Kostenanalyse

- Zugang nur für zugelassene Käufer

- Bei Pulvern kann eine Nachbearbeitung erforderlich sein.

Zusammenfassend lässt sich sagen, dass die Gaszerstäubung erhebliche metallurgische und partikelmorphologische Vorteile bietet, aber aufgrund der Kapitalkosten und der proprietären Systeme nur schwer zugänglich ist.

FAQ

F: Was ist die kleinste Partikelgröße, die durch Gaszerstäubung erreicht werden kann?

A: Mit optimierten Düsen und ultrahohen Gasgeschwindigkeiten kann die Gaszerstäubung Pulvergrößen bis zu 5-10 Mikrometer erreichen. Der typische Bereich liegt jedoch bei 20-150 Mikrometern.

F: Ermöglicht die Gaszerstäubung das Mischen oder Legieren von Metallen?

A: Ja, kundenspezifische Legierungszusammensetzungen können in Tiegeln geschmolzen und zu Verbundpulvern mit maßgeschneiderten Zusammensetzungen zerstäubt werden.

F: Was beeinflusst die Partikelgrößenverteilung von gaszerstäubten Pulvern?

A: Schlüsselfaktoren sind die Stabilität des Schmelzestroms, der Überhitzungsgrad, der Gasdruck und das Design der Düsen, die mit dem Strom interagieren.

F: Wie reproduzierbar und konsistent ist gasverdüstes Pulver von einer Charge zur nächsten?

A: Bei Verwendung standardisierter Verfahren und qualifizierter Geräte ist die Konsistenz zwischen den Chargen bei gleichen Parametereinstellungen sehr hoch.

F: Was ist die typische Produktionskapazität eines industriellen Gaszerstäubers?

A: Die Produktionskapazität reicht von 10 kg/Stunde für kleinere Geräte im Labormaßstab bis zu über 1000 kg/Stunde für die größten Metallpulverzerstäuber für die Produktion.

F: Welche Arten der Nachbearbeitung werden bei gaszerstäubten Pulvern durchgeführt?

A: Zu den üblichen Nachbearbeitungen gehören die Entgasung gelöster Gase, die Siebung/Klassifizierung des Pulvers, das Mischen, Verpacken und die zerstörungsfreie Prüfung.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) Which gases are best for Gas Atomization and why?

- Argon is most common due to inertness and cost; nitrogen is used for steels but avoided for Ti/Ni grades sensitive to nitrides; helium blends improve heat extraction and finer PSD but raise cost.

2) What parameters most strongly control particle size distribution (PSD)?

- Gas pressure/flow, melt superheat, nozzle design (close- vs open-coupled), melt flow rate, and chamber backpressure. Higher gas-to-metal ratio (GMR) generally yields finer PSD.

3) How is oxygen pickup minimized during Gas Atomization?

- Use high-purity inert gas, low dew point (<−40°C), vacuum/inerted melt handling, short free-fall exposure, and rapid transfer to sealed classifiers. Post-process degassing and controlled sieving reduce surface oxides.

4) Can Gas Atomization make powders for binder jetting as well as LPBF?

- Yes. GA can produce spherical powders for LPBF (15–45 μm) and broader/coarser cuts for binder jetting (20–80 μm) that sinter efficiently after debind.

5) What quality tests should be on a GA powder Certificate of Analysis?

- PSD (D10/D50/D90), morphology/sphericity, chemistry (O/N/H, major/minor alloy), apparent/tap density, Hall/Carney flow, moisture, inclusion count, and cleanliness/bioburden if medical-grade.

2025 Industry Trends: Gas Atomization

- Helium-sparing blends: Argon–helium optimization reduces He use by 30–50% while keeping fine PSDs for Ti and Ni superalloys.

- Digital powder passports: Lot-level traceability (PSD, O/N/H, flow, reuse count, storage humidity) speeds cross-site qualifications.

- Energy and gas recovery: Argon recirculation and heat integration cut utility costs 15–35% and stabilize pricing.

- Post-spheroidization integration: Inline plasma spheroidization tightens PSD and lowers satellites for water-atomized grades targeting binder jetting.

- ESG and compliance focus: More suppliers reporting scope-2 reductions and providing REACH/ROHS dossiers with COAs.

2025 KPI Snapshot for Gas Atomization (indicative ranges)

| Metrisch | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Gas-to-metal ratio (GMR, kg gas/kg metal) | 0.8–2.0 | 0.6–1.6 | Improved nozzles/chamber design |

| Achievable D50 for LPBF cuts (μm) | 28–38 | 25–34 | Better close-coupled designs |

| Sphericity (AM-grade metals) | 0.92–0.95 | 0.94–0.97 | Reduced satellites via nozzle/flow tuning |

| Oxygen in 316L (wt%) | 0.06–0.10 | 0.04–0.08 | Lower dew point handling |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.12–0.18 | 0.08–0.15 | Enhanced inert melt path |

| Argon consumption reduction (%) | - | 15-35 | Recirculation/recovery systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; OEM powder producer notes; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Close-Coupled Nozzle Upgrade for Finer Ti‑6Al‑4V PSD (2025)

Background: A powder producer needed finer cuts for LPBF without increasing helium usage.

Solution: Implemented redesigned close-coupled nozzles and argon–helium blend optimization; lowered chamber backpressure and improved melt superheat control.

Results: D50 reduced from 34 μm to 28 μm; satellite count −37%; helium consumption −42%; oxygen content improved from 0.14 wt% to 0.10 wt%.

Case Study 2: Digital Material Passports Cut Qualification Time for 316L (2024)

Background: A contract manufacturer faced long cross-plant requalification cycles for GA 316L.

Solution: Adopted digital passports linking PSD, O/N/H, Hall flow, and storage humidity to CT density artifacts and tensile coupons per ASTM F3301-style reporting.

Results: Qualification time −30%; scrap rate −18%; as-built LPBF density variability narrowed from ±0.30% to ±0.12%.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder passports that tie Gas Atomization outputs to CT and mechanical outcomes are unlocking multi-site parameter portability.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close-coupled nozzle advances and argon recovery are pushing GA to deliver both finer PSDs and better cost stability for AM supply chains.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment with ISO/ASTM 52907 and consistent COAs reduces hidden qualification costs and accelerates regulatory acceptance of GA powders.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow), E1019/E1409/E1447 (chemistry)

https://www.astm.org/ - NIST AM‑Bench: Datasets linking process, powder, and part performance

https://www.nist.gov/ambench - Senvol Database: Machine–material data for AM powder selection

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM and supplier application notes (e.g., EOS, SLM Solutions, Renishaw; AP&C, Sandvik Osprey) on Gas Atomization and AM parameterization

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI/trend table, two recent case studies on nozzle optimization and digital passports, expert viewpoints, and curated standards/resources focused on Gas Atomization.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major suppliers introduce new GA nozzle/chamber designs, or utilities/gas prices shift >15% impacting GA economics.